TA10厚板鈦材焊接工藝

高希改

魯西工業裝備有限公司 山東聊城 252000

1 序言

國內化工裝置中常見的鈦材設備殼體厚度一般在10mm左右,采用常規的焊接參數即可滿足焊接要求。但是對于稍厚規格的鈦材,尤其是厚度在20mm以上的板材焊接,其坡口形式、焊接參數、氣體保護等工藝參數隨著板材厚度的增加,差異較大。厚板鈦合金焊接時,若采用常規的坡口形式及焊接參數,存在著金屬填充量大,焊后變形量及殘余應力大,總施焊遍數多易對焊縫的力學性能、工藝性能造成不良影響,以及施焊效率較低等問題[1-4]。

傳統的厚板鈦材焊接坡口形式如圖1所示,其中U形、雙U形坡口加工難度大,加工周期長,且坡口間隙較窄,焊接難度較大;X形坡口則金屬填充量過大。

鈦在高溫下會發生由致密的密排六方晶格α鈦轉變為晶體粗大的體心立方晶格β鈦,導致焊接接頭塑性下降,且鈦材具有熔點高、熱容量大和導熱性差等特點,因此鈦材焊接應采取盡量小的焊接熱輸入。傳統的鈦材焊接工藝一般通過采取減小電弧電壓(一般選取10~12V)、焊接電流(一般選取110~150A)的措施,來減小焊接熱輸入。雖然控制了焊接熱輸入,但焊接速度(一般40~50mm/min)相應較低,焊接效率大幅降低,同時增加了施焊道數,即增加了產生缺陷的概率。

針對上述現有技術的不足,本文提出一種TA10厚板鈦材手工氬弧焊焊接工藝,使鈦材手工氬弧焊焊接技術的適用范圍進一步擴大,特別適用于20mm以上鈦材的焊接。

2 厚板鈦材手工氬弧焊焊接工藝

針對傳統厚板鈦材手工氬弧焊焊接工藝的不足進行改進。主要包括以下內容:

(1)焊前清理 清理焊絲、坡口表面及坡口兩側油污、鐵銹等雜質。

(2)坡口的加工 采用雙V形坡口(見圖2),坡口下段角度取55°~70°,坡口上段角度取30°~35°。

(3)確定焊接參數 焊接電流為160~200A,電弧電壓為12~16V、焊接速度為70~80mm/min,施焊時按照正、反面各焊接兩遍的焊接順序交替進行,焊槍氣體流量為10~15L/min,焊縫的正面、正面后端、背面及熱影響區部分都要同時采用氬氣進行保護,保護氣體流量20~25L/min,至焊縫及熱影響區溫度降至≤80℃后停止通氬氣。

圖1 傳統的鈦材焊接坡口形式

圖2 改進后的鈦材焊接坡口形式

3 28 mm厚 TA10板焊接實例

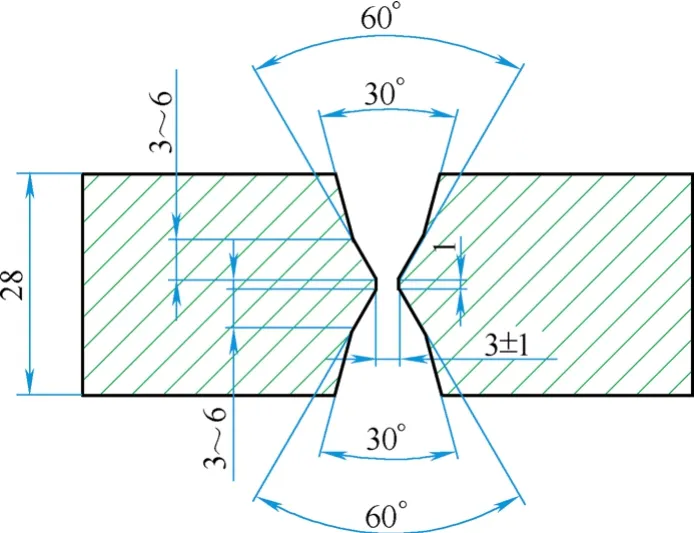

試板TA10坡口形式如圖3所示,采用改進后的雙V形坡口,下段坡口角度60°,厚度3~6mm;上段坡口角度30°,厚度7.5~10.5mm,組對間隙(3±1)mm。

圖3 28mm厚TA10板坡口形式

(1)焊前的準備 對焊絲、坡口表面及坡口兩側20mm范圍內進行清理,可根據表面污染程度選用合金刀頭、不銹鋼鋼絲刷、乙醇進行清洗,施焊過程中嚴禁使用不銹鋼絲輪再對焊縫進行清理。

施焊前需用乙醇和絲綢布清洗坡口和焊絲,以后不得再用手直接觸摸,并及時施焊,長時間未焊應重新清洗。清洗干凈的焊絲不得隨意拋在地上,以防再次污染,應放在潔凈的焊絲筒內使用[5]。

(2)焊接過程控制 主要包括以下幾方面:①焊縫的正面、正面后端、背面及熱影響區部分都要同時采用氬氣進行保護。②焊接時必須采用引弧板和引出板,防止托罩保護效果不良。③氬氣使用前要在鈦板上進行試驗焊接,焊縫呈現純白色且無缺陷,證明氬氣純度符合要求,若焊縫出現其他顏色或出現缺陷,說明氬氣純度不符要求,應進行更換并重新焊接。④采用不易吸濕材料的送氣管。⑤嚴格控制層間溫度≤80℃,焊接過程中必須對層間溫度進行測量、記錄。⑥檢查員必須根據層間清理要求,對每一層的焊接質量進行確認。若焊接質量不符合要求,質檢員必須督促焊工按相應的處理方法進行處理。⑦焊絲必須放在焊絲筒內。⑧施焊時必須嚴格按照工藝要求的焊接順序進行施焊。

(3)焊接人員要求 施焊人員及防護人員進入現場必須穿著潔凈白色工作服,佩戴白帆布手套和鞋套。

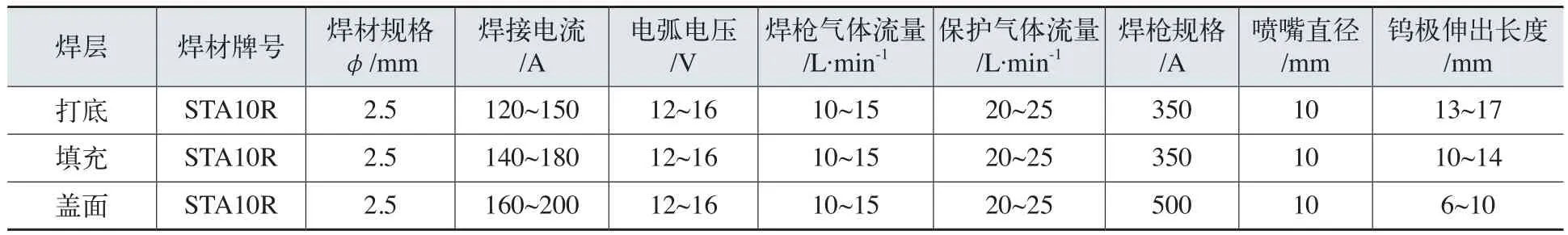

(4)焊接工藝要求和層間清理 焊接參數見表1,層間清理要求見表2。

表1 28mm厚TA10手工氬弧焊焊接參數

表2 層間清理要求

4 結束語

本文通過改進坡口形式和焊接工藝,實現了TA10厚板鈦材的手工氬弧焊焊接。改進后的坡口在保持易加工特性的同時,使焊縫金屬填充量比傳統X形坡口降低約30%;寬闊的根部焊接空間,不僅降低了焊接操作難度,保證了焊接質量,而且提高了一次無損檢測合格率。經實例焊接操作,實現了單臺設備所有焊縫一次無損檢測合格率100%。改進后的焊接工藝,施焊速度比傳統工藝提高約60%,總體效率提高了約1.2倍,且合理的施焊順序有效地減小了焊接應力的產生,保證了焊接質量。