汽車零部件加工組裝技術分析與研究

程春利 江子杰

摘? 要:隨著我國社會經濟的高速發展,汽車零部件加工組裝技術也呈現出新的發展態勢,逐漸朝向創新化、自主化發展,為汽車零部件加工組裝注入了新的活力,也推動了汽車零部件行業的發展。文章以汽車零部件的空氣濾為例,分析空氣濾生產線作業現狀及存在的問題,重點探究能夠提高空氣濾組裝質量及效率,改善空氣濾組裝生產線生產水平的有效方式。

關鍵詞:汽車零部件;加工組裝技術;空氣濾

中圖分類號:U466 文獻標志碼:A? ? ? ? ?文章編號:2095-2945(2020)33-0101-02

Abstract: Along with rapid development of social economy in China automobile parts processing assembly technology also presents new development trend gradually towards innovation independent development for automotive parts processing assembly injected new vitality also promoted automotive parts industry development. Taking air filter as an example, this paper analyzes air filtration production line operation situation and existing problems, focusing on improving air filter assembly quality and efficiency and improving the production level of air filter assembly line.

Keywords: automotive components; processing assembly technology; air filtration

引言

空氣濾是一種重要的汽車零部件,主要作用在于吸附并清除汽車內部的微粒等雜質,能夠減少由采暖通風及空調系統進入汽車內部的污染物,為汽車使用者營造舒適的車內環境。 同時,當汽車運行至空氣中微粒雜質較多的環境中時,空氣中的雜質會進入正在運行工作的內燃機等活塞式機械的內部,會加劇此類機械零部件的磨損,縮短機械的使用壽命。此外,空氣濾的更換頻率較高,當汽車每行駛1.5萬公里時,最好更換一次空氣濾,空氣濾的需求量較高。由此可見,空氣濾對于改善汽車使用者的體驗具有重要意義,因此需要通過技術的改良及工藝布局的優化,提高空氣濾加工組裝的質量與效率,以滿足公眾的需求。

1 空氣濾生產線作業現狀

空氣濾生產線的主要內容包括金屬材料零組件的鈑金焊接線、濾芯折紙粘貼裝配線、空氣濾總成裝配線。以PL公司為例,該公司空氣濾生產線采用輸送帶傳輸的流水作業模式,生產線占地面積較大,物料存儲空間充足,為了能夠延長生產線,增大了各個工序之間的距離,但單個工序數量較少。具體的生產線作業情況如下:

1.1 生產線作業中的資源配置情況

該公司加工組裝的空氣濾種類較多,難以通過一條生產線完成全部空氣濾的加工組裝,因此采用手工作業的方式,加工組裝中主要應用的工具包括氣動扳手、鉗子等。自動化及智能化程度較低。同時,該公司空氣濾加工組裝中自動化工具較少,沒有設置專門的技術人員,技術指導及技術優化工作由工藝室的技術人員負責,一方面要編制工藝流程,另一方面要組織生產線作業。此外,該公司空氣濾生產線由班組長和工段長負責,兩類人員學歷較低,難以進行工位布置及技術優化的研究。

1.2 生產線作業中生產組織形式

該公司空氣濾生產線的生產計劃主要由班組長及工段長制定。調度員接收到領導層總體的工作計劃后,將計劃報給工段長,工段長再告知生產線的班組長,班組長依照計劃選擇加工組裝的技術、布置工藝,帶領加工組裝人員領取生產物料和工具。加工生產的數量由班組長與工段長共同確定,每日加工生產量相差不大,基本維持在一個固定的區間。同時,該公司沒有制定相關的機制,對每日加工成產量進行考察或者激勵。

1.3 生產線作業中生產物料搬運狀況

該公司采用計劃——領物料——加工生產的制度。在生產之前,班組長帶領工人按照生產計劃領取生產物料,或者從上一道工序的存儲區拿取物料。為了能夠縮短領取物料的時間,大部分班組選擇在領取物料時備夠物料,或者專門設定一個時間段用于領取物料,隨后將物料放置在生產工序旁,因此在生產和過程中會出現作業現場空間不足的情況。同時,該公司沒有聘請專門人員對生產物料的搬運進行系統性的研究,不同工位所使用的器具通常依靠多層架車運輸,專用器具較少。

1.4 作業文件的編制情況

該公司空氣濾生產線作業文件主要包括作業指導書和設備點檢作業指導書。作業指導書中的主要內容包括空氣濾加工組裝工藝規范、流程以及空氣濾加工組裝的質量標準等,沒有對空氣濾加工組裝技術進行闡釋,作業人員加工組裝主要依靠工作經驗或者向師傅學習。同時,作業文件中沒有涉及到作業認識、技術優化、工位安排等相關內容,作業文件內容不齊全,并且缺乏指導性作用。

2 空氣濾生產線作業中存在的問題

2.1 生產線工藝布局不合理

PL公司采用的是傳統的空氣濾生產線,而早在1913年,Henry Ford就提出了裝配流水線作業形式,并成功應用于汽車底盤零部件的加工組裝中,不僅將汽車底盤零部件加工組裝的時間由12.5小時縮短至11個小時,還有效提高了汽車底盤加工組裝的質量。傳統生產線布置的方式主要包括工藝式布置、成組技術布置等。PL公司所采用的為輸送帶式的產品式生產線布置方式,該公司每日產量不高的主要原因在于難以實現多品種空氣濾的加工組裝,生產線缺乏柔性。同時,雖然工序間距離加大,延長了生產線,但是并沒有有效提高各個工序的生產效率,浪費空間。此外,各個工序之間沒有有效的連接,導致工序間無法進行作業再平衡。

2.2 生產線工序作業不平衡

生產線工序作業平衡是指各個工序能夠同時進行,這也是柔性生產的重要標準。在汽車零部件加工組裝中,工序作業平衡的內涵為在保證生產節拍一致的情況下,盡可能減少各個工序流程所需的人員與空間,即在一個加工組裝生產周期中,人力、物力、設備等各種資源都能夠得到充分的利用,這樣能夠有效提高加工組裝生產的效率,但PL公司空氣濾生產線占據了較大的空間面積,在人員配置上不合理,導致各個工序之間難以形成連接。

2.3 物料配送缺乏組織與規劃

物料配送作業雖然是空氣濾生產線作業中的一個部分,但是并不能實現產品的增值,因此要盡量縮短物料配送的時間、縮小物料儲存所占用的空間、物料配送需要滿足空氣濾加工組裝生產的需求。雖然PL公司空氣濾加工組裝生產線的物料儲存空間充足,但是與操作人員之間的距離較遠,操作人員不得不花費步行及運輸時間,才能夠獲取所需的生產物料。同時,零部件加工組裝生產是一個產品增值的過程,加工組裝的質量與效率要求較高,因此加工組裝過程不能中斷,但該生產線現場領取較多的在制品,導致庫存量不足。

2.4 生產區域布置缺乏標準

首先,PL公司作業文件中只對零部件加工組裝的質量進行了明確的規定,但是對于加工組裝技術的應用,加工組裝的具體步驟等沒有明確的指導,也沒有體現出設備操作的方式、工具器具的科學設置等內容。部分操作人員專業技能水平較低,雖然PL公司采用師傅帶徒弟的人才培養模式,但由于師傅的加工組裝生產通常以經驗為驅動,沒有對加工組裝的技術進行細致、深入的研究,導致零部件加工組裝質量參差不齊。

3 空氣濾生產線作業中問題的解決對策

3.1 優化生產工藝布局

在生產線布置形式的選擇上需要與時俱進,運用先進的零部件加工組裝自動化、智能化技術,降低零部件加工組裝的人力成本。同時,盡量降低操作難度,選擇普適性較強的加工組裝技術,便于工人操作。此外,注重收集生產過程中的信息,例如機械設備的運行情況、工序等,為生產工藝布局的優化提供依據。最后,制定標準化作業制度,例如設備維修制度,使用者需要承擔設備檢查的責任,每日生產結束后對設備的性能進行全面檢查,發現問題后及時與維修人員溝通并上報給班組長,再由工段長及班組長協商解決辦法。

3.2 促進生產線工序的平衡

首先,需要對各個工位的操作進行合理、精細的劃分與分配,使各個工序的作業強度保持一致。同時,制定標準化、規范化的工藝流程及操作方法,適當縮短生產物料運輸時間。此外,詳細記錄每一班組所領用的在制品數量、類型、每日生產量,設定物料領用的浮動范圍,保證庫存的同時減少資源的浪費。

3.3 優化員工動作

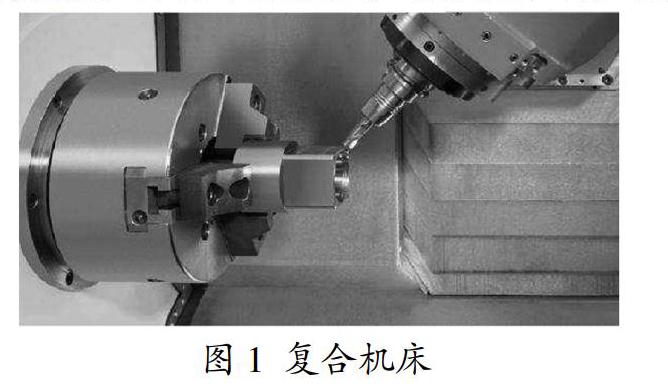

加強對員工操作技能的培訓是優化員工動作的重要方式。為此,企業需要引入先進的設備及技術,提高零部件加工生產的自動化、機械化、智能化程度。例如復合機床(如圖1所示)可以實現多種切削功能,盡可能的完成從毛坯至成品的全部加工。減少工件在多臺設備之間進行工序轉換的安裝輔助時間。大幅提高產品質量和生產效率。

4 結束語

汽車零部件行業正朝向多元化、技術化發展,汽車零部件的數量及種類大幅度提升。因此,汽車零部件加工企業需要與時俱進,實現工藝及技術上的突破,結合自身發展需求,引入先進的設備與技術,提高企業的競爭力。

參考文獻:

[1]屈光洪,尚珍.汽車輕量化技術的應用[J].汽車實用技術,2020(10):64-66.

[2]韓學劍.數控自動化加工工藝設計[J].內燃機與配件,2020(10):127-128.

[3]羅冰.汽車零部件制造業中標準成本法運用研究[J].現代商業,2020(15):74-75.

[4]謝水亮.汽車零部件加工進給率規劃方法研究[J].科技資訊,2020,18(01):58-59.

[5]陳凱鑌.機械加工工藝對汽車零部件精度的影響研究[J].內燃機與配件,2019(23):113-114.

[6]葛偉廷.汽車發動機零部件無模組裝技術探討[J].時代汽車,2017(20):93-94.

[7]嚴偉民,代勤香.汽車零部件加工組裝焊接工藝研究[J].中國高新技術企業,2015(31):112-113.

[8]劉豐,單忠德,馮濤,等.汽車發動機零部件無模組裝制造技術研究[C]//2010年中國鑄造活動周論文集,2010.