基于光譜信息的玉米變量追肥控制系統優化設計與試驗

趙學觀 王 秀 何亞凱 竇漢杰 翟長遠

(1.北京農業智能裝備技術研究中心, 北京 100097; 2.國家農業智能裝備工程技術研究中心, 北京 100097)

0 引言

目前,我國玉米追肥多采用統一定量的方式。由于土壤養分的空間變異性,在土壤養分低的區域會出現肥料不足,導致玉米生長受到限制;而在土壤肥力較高的區域,定量追肥將導致局部地區肥料過量,造成環境污染。近年來,隨著光譜技術的快速發展,微區變量施肥成為可能[1]。基于光譜技術進行微區變量施肥需要解決光譜數據的準確獲取和變量施肥的精準實施兩方面的問題。

由于田間作業環境復雜,檢測區域內的歸一化植被指數(Normalized difference vegetation index,NDVI)包含土壤和農作物的混合信息[2],影響了NDVI數據精度。為了提高農作物冠層NDVI有效數據的獲取能力,已經有許多關于去除土壤背景影響的方法,但這些方法多用于大尺度的星載遙感數據[3]。也有學者對獲取的NDVI數據本身進行處理,以去除背景等噪聲[4-5]。文獻[6-7]基于同一采集面積內的土壤及農作物所占面積的差異性,以植被覆蓋率或者土壤反射率曲線的截距及斜率作為調整因子加入到NDVI中[8]。由此可見,植被覆蓋率是影響NDVI的重要因素。由于光譜傳感器的探測范圍一定,在追肥時期玉米行之間未完全封壟,行間存在裸露的土壤,拖拉機行走時布置在拖拉機前端的NDVI傳感器在玉米植株與行間左右擺動,光譜傳感器所獲取的數據信號不僅含有玉米生長狀況信息,還包括土壤背景等無關信息[9],因此,在NDVI傳感器探測范圍內應消除非葉片區的影響。

在變量施肥精準控制方面,國內外學者進行了大量的研究,主要集中在比例-積分-微分(Proportion-integration-differentiation, PID)控制技術[10-11]、雙變量排肥控制技術[12-13]、電力驅動技術[14-15]、氣力式輸送技術等[16-17]方面,大大提高了系統的響應速度和穩定性。基于光譜信息的玉米變量追肥機采用直流電機驅動排肥的方式,其工作轉速的精確控制同樣對系統實現精準施肥至關重要。研究中利用PID閉環控制算法實現轉速精準控制,但在基于光譜信息的變量施肥過程中,較大光譜數據等級差會引起電機轉速的波動,甚至振蕩,影響施肥的效果。

針對上述問題,本研究設計一種基于光譜信息的玉米變量追肥控制系統。通過試驗研究光譜探測傳感器自身特性,探索安裝位置對NDVI的影響,解決造成光譜數據不穩定的問題;通過對光譜數據突變時控制系統的響應分析,設計積分分離PID控制方法,搭建控制系統仿真模型,并進行田間試驗驗證。

1 系統設計

1.1 系統組成與工作原理

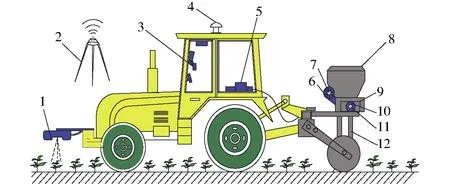

基于光譜信息的玉米變量追肥機,采用風送式輸肥設計,主要由光譜傳感器、車載計算機、GPS接收器、施肥控制器、肥箱、中央集排式排肥器、排肥電機等部件組成,系統組成如圖1所示。

圖1 基于光譜信息的玉米變量追肥控制系統組成Fig.1 Composition of corn variable topdressing control system based on canopy spectral reflectance1.光譜傳感器 2.GPS基站 3.車載計算機 4.GPS接收器 5.施肥控制器 6.排肥風機 7、11.編碼器 8.肥箱 9.中央集排式排肥器 10.排肥電機 12.落肥管

工作時作物長勢傳感器實時采集玉米冠層的光譜信息,通過串口將信息上傳至車載計算機,車載計算機運行變量追肥控制系統,系統基于施肥模型和采集的NDVI信息計算目標施肥量,并通過CAN總線通信方式將目標施肥量傳輸至施肥控制器。施肥控制器實時接收并解析GPS車速,根據實時目標施肥量、車速計算排肥電機目標轉速和排肥風機轉速,并將目標轉速的數字量轉換為電壓模擬量輸出給排肥電機驅動器。同時采集安裝在排肥軸上的編碼器頻率信息作為實際轉速,完成排肥電機的閉環控制,并將轉速信息、車速信息等上傳至施肥作業終端顯示。

1.2 光譜探測系統優化設計

1.2.1光譜傳感器布置

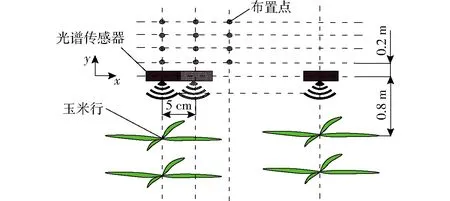

光譜探測系統是變量追肥機的重要組成部分,光譜傳感器(Crop circle ACS-430)采用主動遙感方式,9~17 V電壓供電,采樣頻率為1~20 Hz,包括3個測量通道,分別是670、730、780 nm,可探測距離25~185 cm。初步試驗確定光譜傳感器在行進方向探測角度α=16°,橫向探測角度為γ=38°。黃淮海地區玉米行距多為60 cm。為探索光譜傳感器在玉米行不同位置獲取光譜數據的規律,進行了田間信息獲取試驗。首先,光譜傳感器在玉米正上方開始橫向移動,如圖2所示,每次移動間隔5 cm,直到移動到下個玉米行位置,記錄光譜數據的變化。橫向移動完畢后,按照橫向位置布置5個不同高度,分別為0.8、1.0、1.2、1.4、1.6 m。采集過程中為避免個體對數據的影響,本文將20組數據做均值處理。

圖2 光譜傳感器布置位置示意圖Fig.2 Layout of spectrum sensor

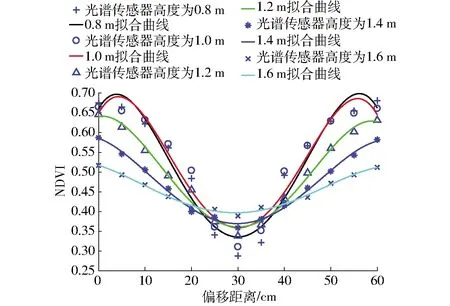

圖3 傳感器不同布置高度時NDVI的橫向變化曲線Fig.3 Changing curves of NDVI measurement value in transverse direction

統計光譜數據并繪圖,結果如圖3所示。NDVI測量值在5種高度時均呈現隨著偏移作物行距離的增大而降低,在行中間位置時達到最小值,光譜曲線以行間中心呈對稱趨勢,原因是傳感器探測范圍一定,玉米行未完全封壟,傳感器移動時探測生物量逐漸減小后又逐漸增大。光譜傳感器布置高度越小NDVI值下降速度越快,高度為1.6 m時,NDVI最大值與最小值的差為0.11,高度為0.8 m時,NDVI最大值與最小值的差為0.33。

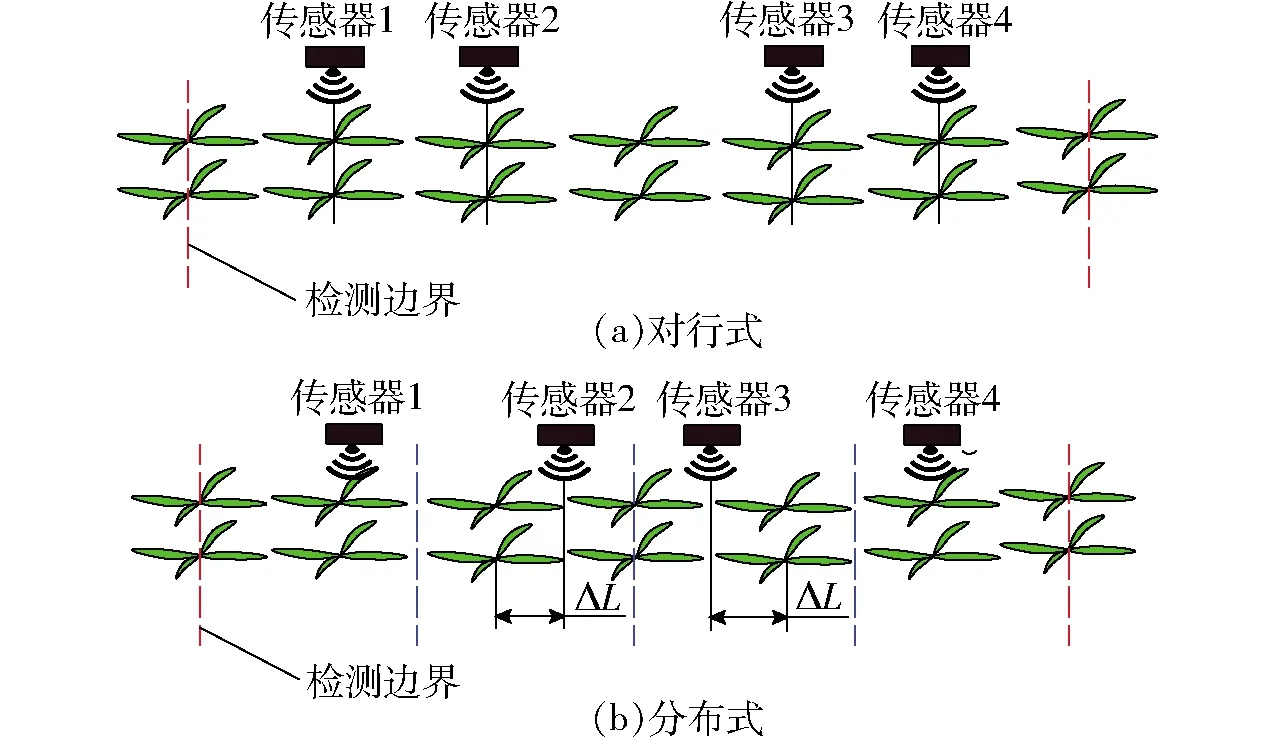

圖4 光譜傳感器不同布置方式Fig.4 Different arrangement of spectrum sensor

拖拉機前進過程中,由于地表不平、施肥鏟阻力變化、拖拉機手操作等,光譜傳感器相對作物行的位置會發生變化,影響NDVI測量值。圖4所示為傳感器在玉米行的相對位置,分為對行式(圖4a)及分布式(圖4b),其中ΔL表示傳感器與玉米行的位置偏差。對行式傳感器均在作物的正上方,分布式傳感器根據光譜傳感器信息采集特性布置,傳感器1、4布置在作物行的正上方,傳感器2、3布置在玉米行的左右兩側,與玉米行的位置偏差均為30 cm。由圖3可知,NDVI關于作物行對稱,拖拉機前進過程中NDVI傳感器在玉米植株與行間左右擺動,當傳感器按照圖4b分布式布置時,在作業過程中可避免偏移距離對NDVI測量值的影響,按照圖4a對行式布置時,位置偏移會引起測量誤差。

1.2.2高度設計

在選擇傳感器布置高度時,為真實反映作物的實際長勢,應滿足光譜傳感器在行間移動時NDVI可以達到的最大值。根據圖3可知,在1.2 m高度時NDVI趨近最大值0.65。隨著布置高度的減小,最大值無明顯變化,因此認為1.2 m時NDVI達到最大值,布置高度應小于1.2 m。同時光譜傳感器探測范圍應覆蓋一行植株的有效分布范圍,經測量統計,植株橫向有效分布寬度w為52 cm,可以得到傳感器的橫向探測范圍、前進方向探測范圍應滿足

(1)

式中h——傳感器布置高度,cm

L——株距,cm

經計算h>87.90 cm,綜合以上分析,選擇傳感器的布置高度為88 cm。

1.3 控制系統設計

NDVI數據采集過程可以看作是一個時序隨機過程,對布置方式、濾波處理優化后,NDVI的實際值波動減小,但在微區內存在跳動現象。目前,傳統PID控制算法中引入積分的目的主要是消除靜差并提高精度,但在施肥過程中NDVI有大幅度增減,由于系統的慣性和滯后,排肥電機短時間內輸出有較大偏差,將不可避免地導致系統輸出較大超調和長期波動[18]。本文采用積分分離式PID控制算法,以提高排肥轉速的穩定性和控制精度。

1.3.1控制系統傳遞函數模型

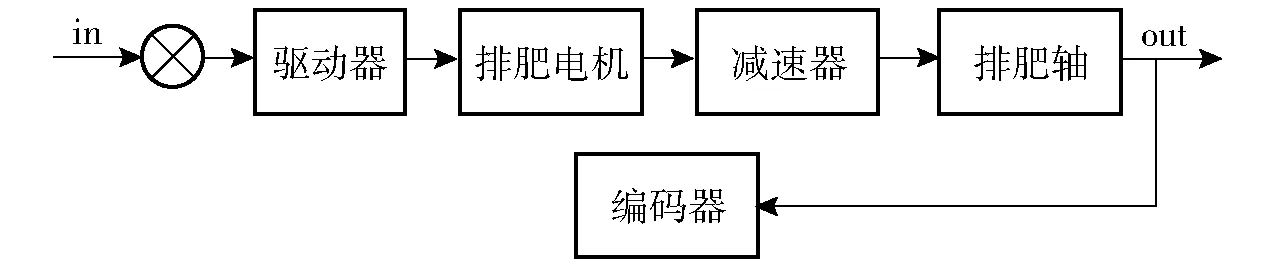

圖5 排肥轉速控制總體流程圖Fig.5 Flow chart of fertilizer discharge speed control

為了能夠充分表現控制系統對輸入信號的傳送和變換能力,建立系統傳遞函數模型,設計的控制系統結構框圖如圖5所示。圖5中in表示系統給定的目標車速,ECU將控制器電壓信號輸出給驅動器,驅動排肥電機,排肥電機經減速后驅動排肥軸,并由編碼器反饋當前轉速信號,與給定目標轉速比較后再次循環進入ECU控制器,最終通過比較不斷調節輸出值。

為優化排肥轉速的PID控制算法,求取流程圖各環節模型及傳遞函數。本文采用AQMD3620NS-A型電機驅動器,模擬信號PWM調速方式。當控制器給出的控制電壓改變時,PWM變換器輸出平均電壓按線性規律發生變化,但是其響應會有延遲,最大的延遲時間是一個開關周期。因此,PWM控制器可看成一個滯后環節[19],其傳遞函數為

Gd(s)=kse-Tss

(2)

式中Gd(s)——控制器傳遞函數

ks——PWM裝置的放大系數

Ts——PWM裝置的延遲時間,s

取驅動器放大系數為2.4,驅動器延遲時間為0.01 s,可得驅動器的傳遞函數為

Gd(s)=2.4e-0.01s

(3)

假設無刷直流電機勵磁電流和電機補償處于理想狀態,不考慮渦流效應、磁滯等因素的影響,得到電機的微分方程式[20]為

(4)

(5)

(6)

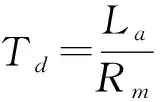

式中Td——電磁時間常數

Tm——電機時間常數

n——電機軸角速度,rad/s

Ua——電樞電壓,V

Ce——電機反電動勢系數,V·s/rad

La——電樞電感,mH

Rm——線圈繞組電阻,Ω

JL——負載的轉動慣量,kg·m2

Jm——動子的轉動慣量,kg·m2

Km——轉矩因數,N·m/A

將式(4)進行拉氏變換,可得直流電機的傳遞函數為

(7)

該系統中La取0.62 mH,Ce取0.052 V·s/rad,Rm取0.5 Ω;Jm取6.88×10-4kg·m2,JL取0.001 kg·m2,Km取0.06 N·m/A。則直流電機傳遞函數表達式為

(8)

將控制回路中的減速器看成一個比例環節。直流電機減速器的減速比為36∶1,則減速機構的傳遞函數為

Gr(s)=0.028

(9)

編碼器將電機輸出轉速轉變為脈沖反饋。電機的轉速由驅動器電壓控制,其大小與反饋的脈沖數成正比,所以脈沖編碼器可看作是一個比例環節,負載條件下排肥轉速40 r/min對應驅動器電壓為5 V。其傳遞函數為

Gf(s)=8.0

(10)

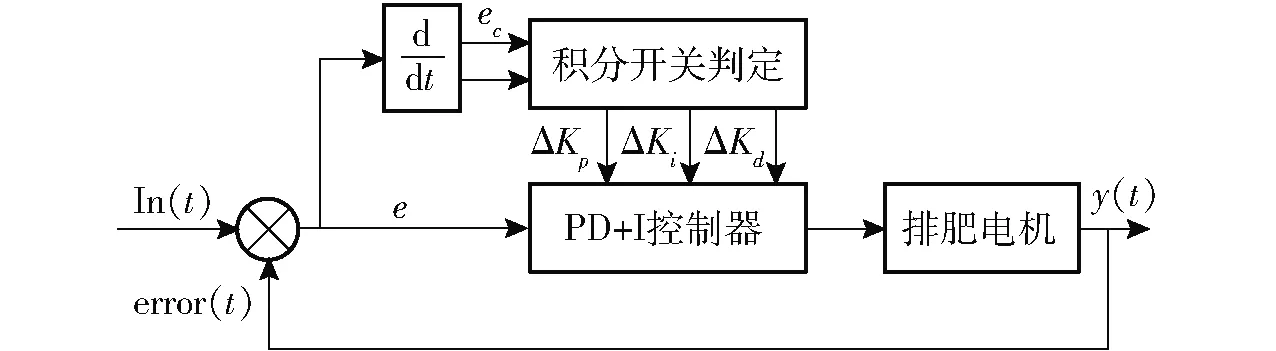

1.3.2積分分離PID控制器設計

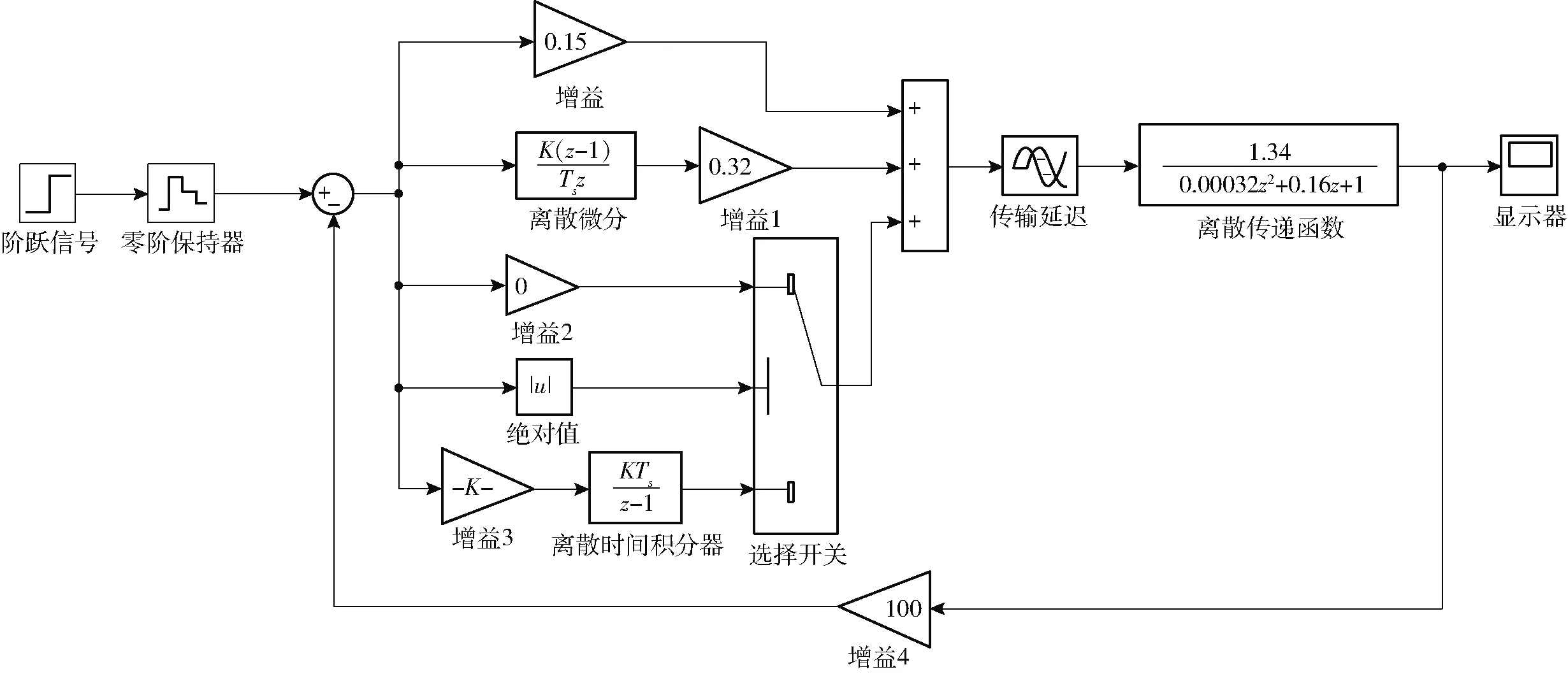

為了提高變量排肥控制系統的轉速穩定性,采用積分分離PID控制算法,即當轉速出現小偏差時,投入積分作用,以便消除靜差,提高控制精度,當轉速出現較大偏差時,取消積分作用[17],原理框圖如圖6所示。

圖6 積分分離PID控制算法框圖Fig.6 Block diagram of integral separation PID control algorithm

在拖拉機前進過程中,NDVI是不斷變化的,NDVI波動大小影響控制輸出量的大小,初始控制輸出記為U0。開始調節時,其調節增量與之前的控制量沒有關系,因此以變化時刻開始為起點,帶有積分分離的增量式控制算法如下[21]

ΔU(k)=Kp(e(k)-e(k-1))+βKie(k)+

Kd(e(k)-2e(k-1)+e(k-2))

(11)

其中

(12)

式中e(k)——第k次反饋值與目標值偏差

e(k-1)——第k-1次反饋值與目標值偏差

ΔU(k)——第k次相對于第k-1次控制量的增量

Kp——比例系數

Ki——積分系數

Kd——微分系數

β——積分開關系數

ε——設定的目標轉速與實測轉速變化閾值

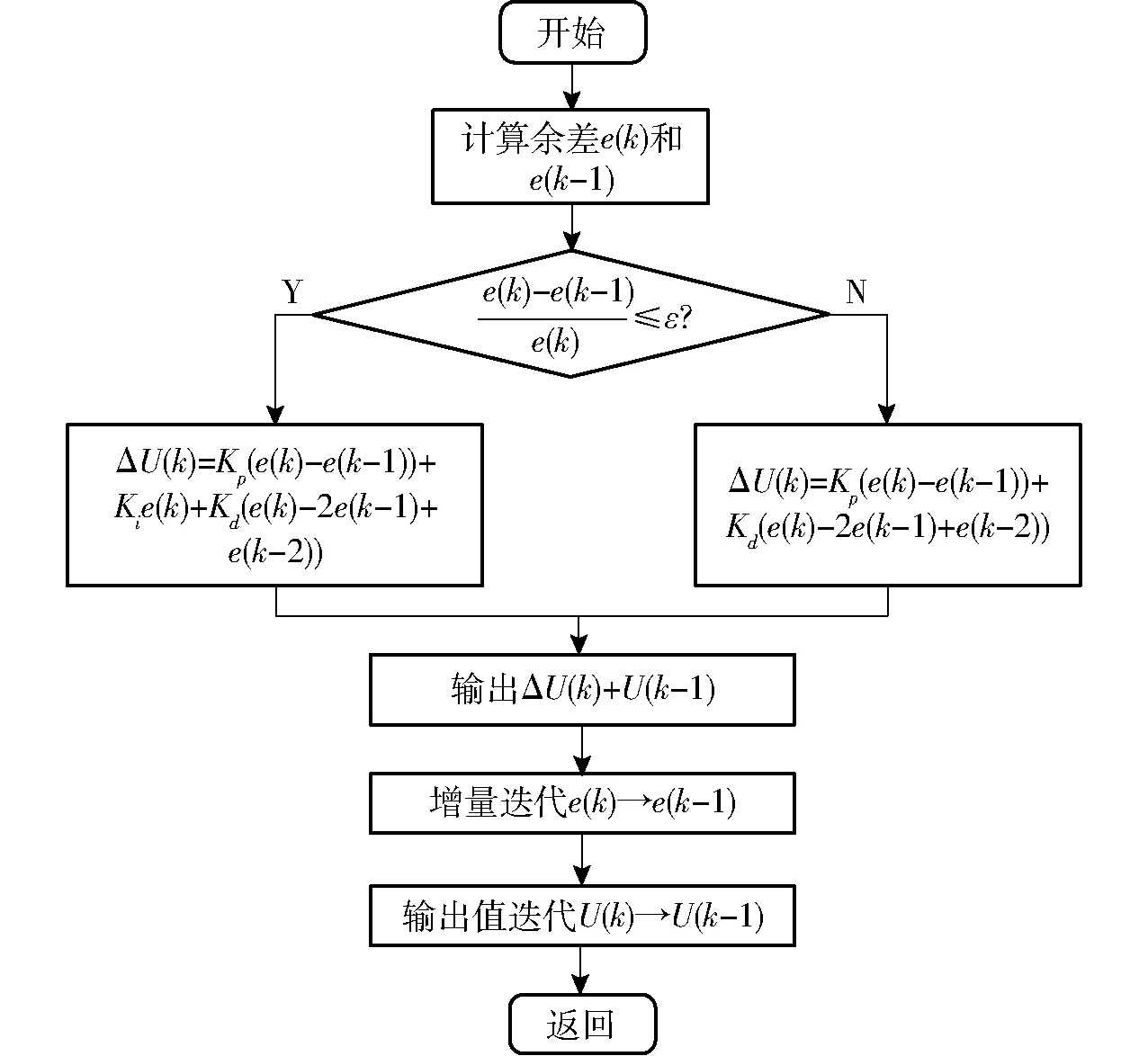

本研究通過監測排肥轉速作為反饋,由式(12)可知,ε值是實現積分分離的關鍵。ε過大則達不到積分分離的效果,而ε過小則難以進入積分區,因此需通過試驗確定ε。首先在負載條件下,由試湊法整定得到PID參數的Kp、Ki、Kd分別為0.15、0.32、0.07,然后在Matlab/Simulink環境下構建PID控制器,封裝后與積分分離控制器構成積分分離PID仿真控制器[22],系統仿真框圖如圖7所示,相應算法程序設計流程圖如圖8所示。

有時可以選擇支護的替代方案。支護圖中高Q值區噴混凝土可選擇使用,錨桿的間距則取決于是否用噴混凝土,因此支護圖被劃分為兩個區域。定義為“有鋼纖維噴混凝土的錨桿間距”區指的是錨桿和噴混凝土的組合支護;定義為“無噴混凝土的錨桿間距”區是沒有噴混凝土時錨桿的間距。建議的錨桿間距是一個必要的錨桿數量的表達方式,而不是精確的錨桿間距建議值。每個錨桿的位置和方向應該基于對節理產狀和幾何信息的評估,這一點在錨桿間距較大時尤為重要。在沒有噴混凝土的區域,系統錨桿是不相關的,應該對每一根錨桿的位置進行評估。

圖7 排肥轉速控制系統仿真框圖Fig.7 Simulation block diagram of fertilizer discharge speed control system

圖8 積分分離PID增量式控制算法流程圖Fig.8 Flow chart of integral separated PID control algorithm

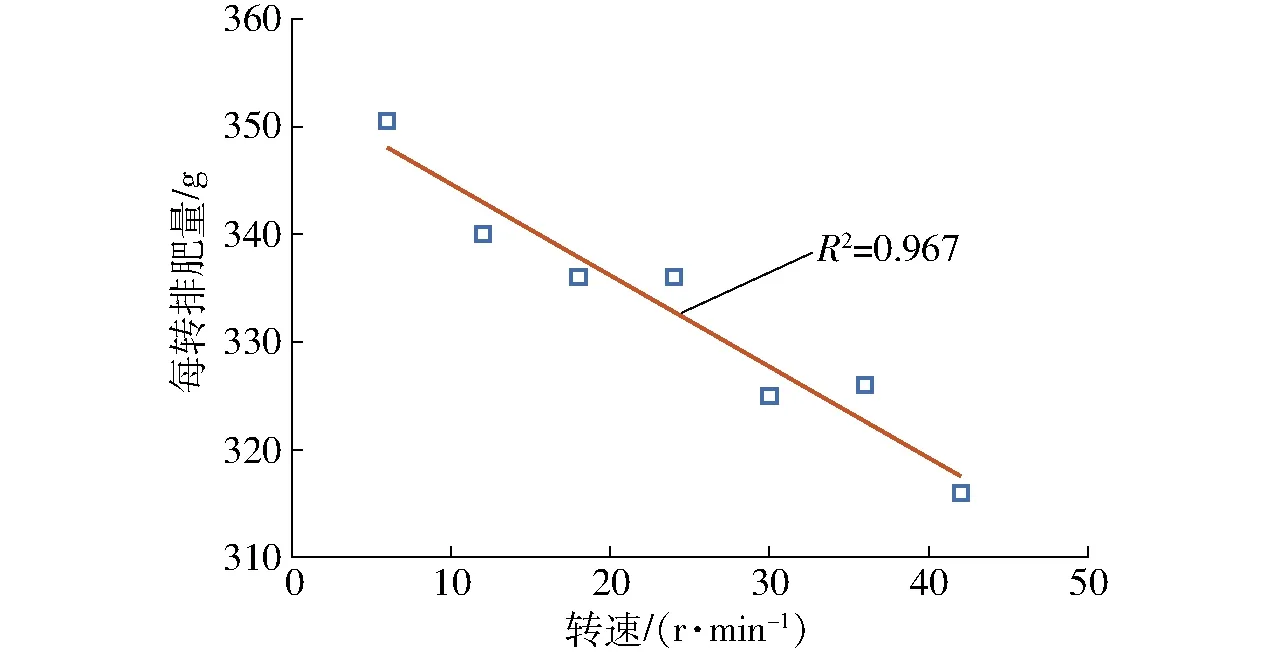

為研究排肥系統的動態性能,即排肥量突然增大時的響應,利用Matlab/Simulink工具箱建立自定義信號,設定轉速產生跳變。為確定轉速跳變的范圍,首先通過實際排肥試驗對每轉排肥量與轉速的關系進行標定。排肥電機采用直流電機,其轉速通過電壓控制,在負載條件下轉速較低時反饋轉速不準確及力矩不足會發生排肥不穩定的現象,根據試驗選定最小穩定轉速為6 r/min,同時電機在負載條件下最高穩定轉速為40 r/min。標定過程中通過自制速度模擬器改變車速,使得控制電機轉速在6~40 r/min范圍內,統計不同轉速下的排肥轉速與每轉排肥量的關系。排肥轉速與排肥量的關系如圖9所示。

圖9 每轉排肥量與轉速的關系Fig.9 Relationship between fertilizer output per revolution and rotational speed

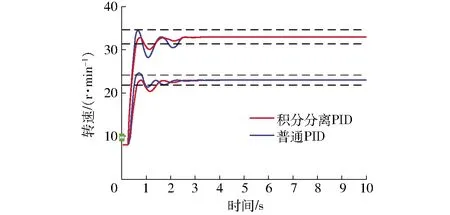

目前,追肥機械的速度范圍為3.5~8 km/h,又已知實際每公頃施肥量范圍為180~375 kg,幅寬3.6 m。計算得排肥轉速為7.2~36.9 r/min。在確定轉速范圍后,依據圖7仿真系統框圖對排肥轉速跳變進行仿真,初始轉速設定為8 r/min,轉速跳變值設定為5、10、15、20、25 r/min共5個值。其中轉速跳變值為15、25 r/min時,即跳變目標值為23、33 r/min時,排肥控制系統的響應特性曲線如圖10所示。

圖10 排肥轉速響應特性曲線Fig.10 Response curves of fertilizer discharge speed

由圖10可知,初始轉速8 r/min,當轉速跳變值為15 r/min時,積分分離PID控制的過渡時間為1.5 s,PID控制過渡時間為1.9 s。積分分離PID算法最大超調量為7%,PID算法最大超調量為8.6%。當轉速跳變25 r/min時,積分分離控制器對于跳變信號超調量最大為9%,過渡時間為1.4 s。PID算法的最大超調量為17.8%,過渡時間為2.4 s。綜上所述,積分分離控制器在轉速跳變時減少了超調,轉速控制輸出響應快,控制效果比PID優越,同時轉速跳變越大積分分離控制效果越明顯。通過CAN分析儀對不同轉速跳變統計分析后確定ε=0.7。

2 試驗與結果分析

2.1 傳感器布置方式對比試驗

為進一步分析采集數據在行駛方向上的波動,分析傳感器布置方式對采集數據波動的影響,進行了前進方向數據采集試驗。已知機具作業速度一般控制在3.5~8 km/h,4個目標車速為3.5、5、6.5、8 km/h。試驗時前進方向上傳感器采集間隔距離應小于株距,傳感器采集頻率f應滿足

(13)

式中vmax——行駛速度最大值,m/s

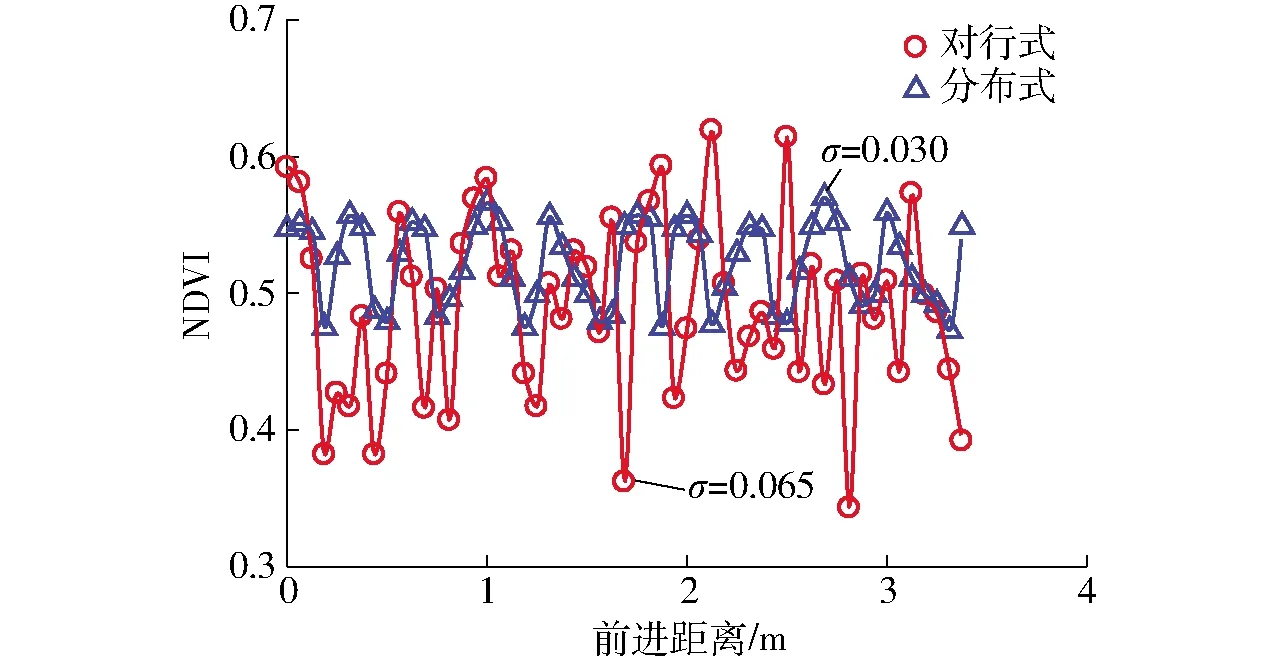

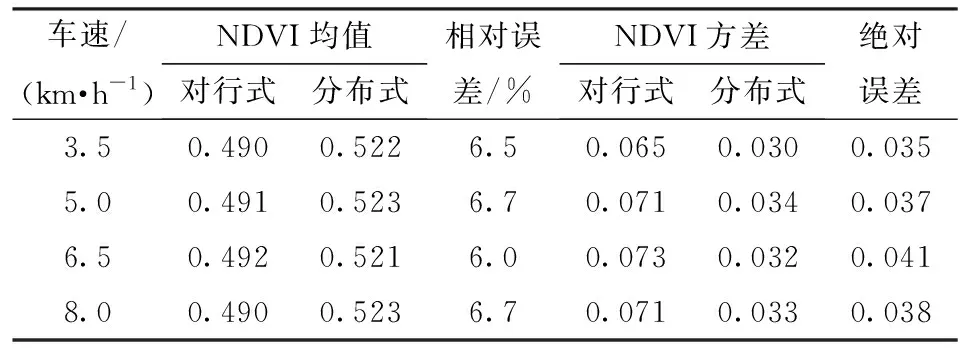

經計算得f為8 Hz。兩種傳感器布置方式采集的NDVI數據如圖11所示。

圖11 3.5 km/h作業速度下不同布置方式的NDVIFig.11 NDVI values of different layout modes at speed of 3.5 km/h

由圖11可知,對行式布置采集的NDVI浮動較大,其均方差σ為0.065,分布式布置采集的NDVI較小,其均方差σ為0.030。在行進過程中,由于傳感器相對作物行左右移動,不能保證始終在作物行的正上方,對行式布置使得4個傳感器同時發生偏移或者在作物正上方,增加了采集數據的波動。分布式布置根據圖4所示的NDVI在橫向上的特性避免了數據的劇烈波動,同時,由圖4可知分布式的數據波動與株距有關,能較好地反映前進方向的NDVI的分布。對行式與分布式在不同車速條件下的NDVI統計結果如表1所示。由表1可知,分布式與對行式布置方式相比獲取的NDVI均值平均提高6.4%,方差平均降低0.038。因此本系統選擇分布式布置方式。

表1 傳感器不同布置方式下的NDVITab.1 NDVI values of different sensor arrangements

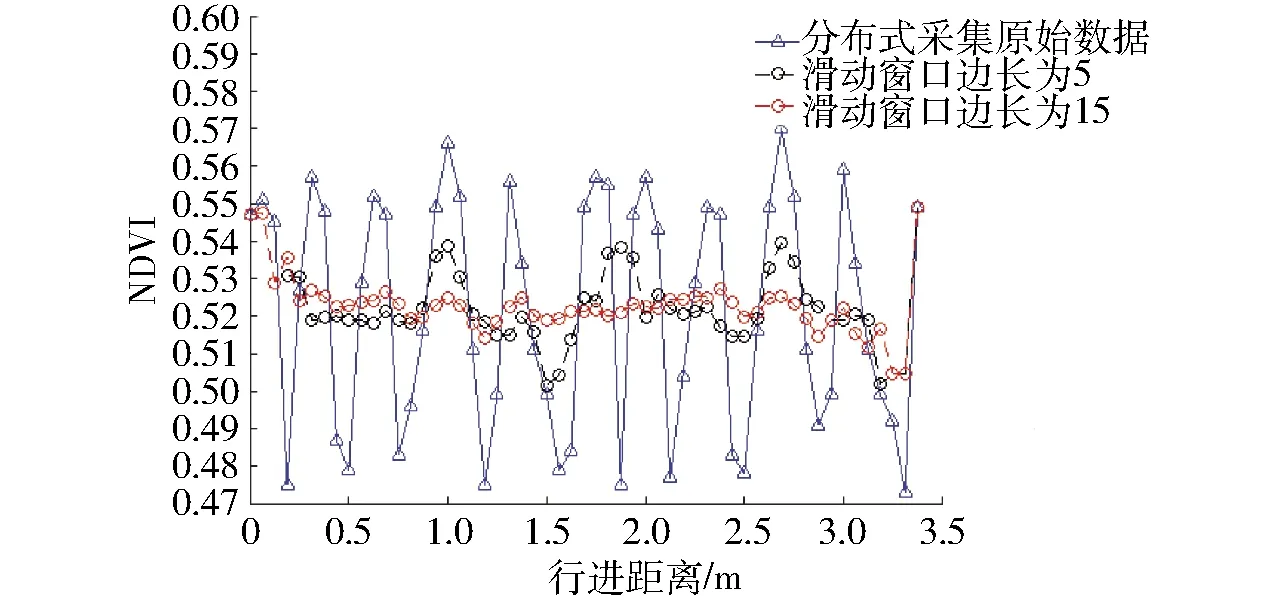

圖12 不同滑動窗口邊長均值濾波結果Fig.12 Average filtering results of different sliding window sizes

2.2 系統響應特性試驗

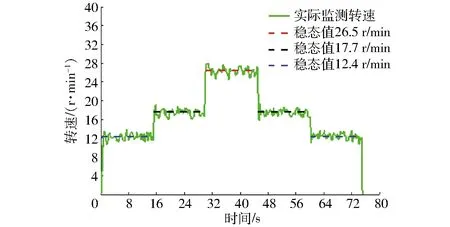

對優化后的系統進行隨動試驗。選擇顆粒肥尿素作為試驗材料,依據1.3節轉速與排肥量的關系,根據每公頃施肥量得到排肥轉速為7.2~36.9 r/min。試驗時通過上位機設定不同的車速(3.5、5、6.5、8 km/h),NDVI模擬值為0.24~0.65,對應每公頃追肥量為180~375 kg,NDVI模擬值設定為0.45,則對應的排肥轉速為12.1、17.7、20.6、26.5 r/min。通過CAN分析儀記錄系統車速、目標轉速、4行排肥軸轉速。

優化后的排肥軸轉速與目標轉速在車速階梯變化下的響應結果如圖13所示。

圖13 電機排肥隨動特性圖Fig.13 Follow up characteristic of motor fertilizer discharge

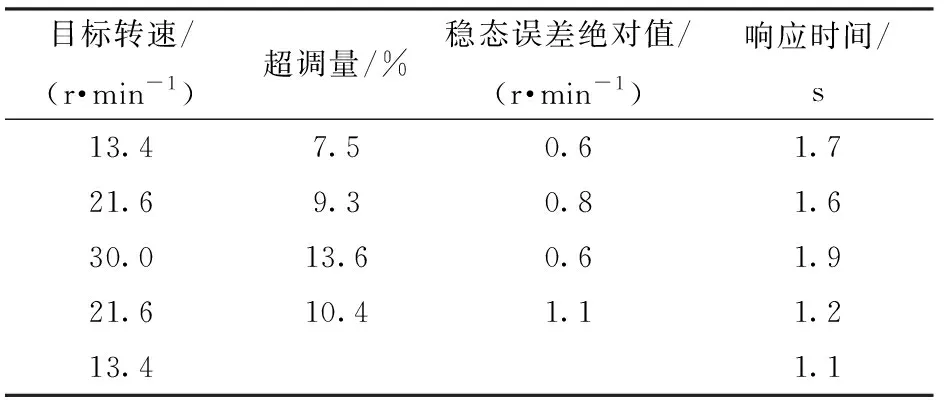

根據圖13的響應特性曲線可知,當系統計算出給定轉速后,通過PID算法將排肥電機的實際轉速穩定在給定轉速附近。系統響應的超調量、穩態誤差、響應時間如表2所示。

其中,響應時間為系統從開始調節至達到目標轉速±5%范圍內的時間,系統的平均響應時間為1.5 s,平均穩態誤差絕對值為0.775 r/min,平均超調量為10.2%,系統在排肥輪工作轉速范圍內具有較高控制精度。其中在目標轉速為21.6 r/min時穩態誤差絕對值最大,主要因為排肥軸在該轉速時周期性摩擦與振動最為明顯。

表2 系統轉速跳變響應結果Tab.2 Step response of system speed

2.3 田間試驗

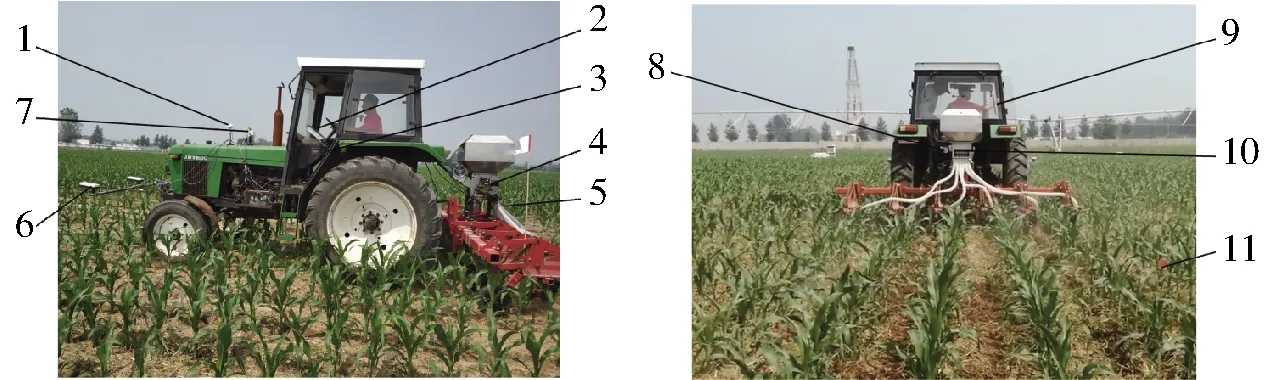

為了進一步驗證優化算法的實際應用效果,2019年7月在小湯山國家精準農業示范基地進行了系統應用試驗,種植玉米品種為大地916,于2019年6月18日采用GPS導航播種,株距24 cm,行距60 cm,追肥時地表有麥茬覆蓋。在同一地段設置4個車速(3.5、5、6.5、8 km/h)進行試驗。試驗對比分析優化算法與非優化算法的實際排肥精度及數據穩定性,控制數據通過系統保存功能進行存儲,包括作業速度、排肥輪轉速及作物NDVI。試驗現場如圖14所示。

圖14 玉米追肥田間試驗現場Fig.14 Field test of corn topdressing1.GPS接收器 2.車載計算機 3.直流電機及編碼器 4.ECU 5.驅動控制器 6.光譜傳感器 7.光譜數據中繼器 8.排肥電機及編碼器 9.驅動控制器 10.集排式排肥器 11.設定標志

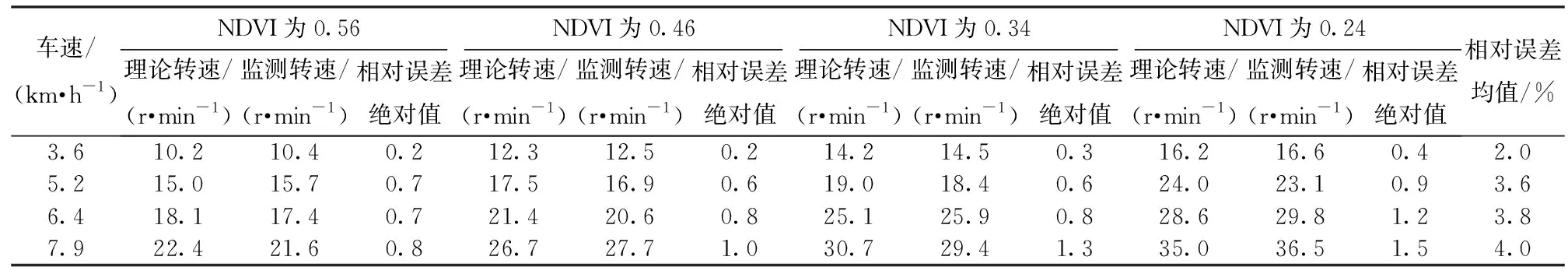

對自動保存的數據分析發現,勻速過程中目標車速為3.5、5、6.5、8 km/h的行駛區域監測的平均速度為3.6、5.2、6.4、7.9 km/h,依據4種監測車速下NDVI對應的轉速,求取監測轉速與目標車速對應的理論轉速相對誤差絕對值,該絕對值作為絕對誤差,對應的理論轉速及誤差如表3所示。

由表3可以看出,隨著車速的增大,排肥輪的理論轉速與監測轉速的相對誤差不斷增大,平均相對誤差為3.35%,排肥量的實際監測值與理論值呈現較好的一致性,達到了精準施肥的效果。

表3 負載情況下理論轉速與實際轉速的對比Tab.3 Comparison between theoretical speed and actual speed under load

3 結論

(1)設計了基于光譜信息的玉米變量追肥控制系統,提出了光譜傳感器信息采集的優化方案及雙測速模式的排肥控制方法。

(2)傳感器布置方式對比試驗表明,與對行式布置方式相比,分布式布置方式NDVI均值平均提高了6.4%,方差平均降低了0.038。采用滑動窗口均值濾波法對獲取的NDVI數據進行濾波,滑動窗口邊長為15,NDVI采集數據均方差為0.007 9。

(3)系統響應特性試驗表明,系統的平均響應時間為1.5 s,平均穩態誤差絕對值為0.775 r/min,平均超調量為10.2%,系統在排肥輪工作轉速范圍內具有較高的控制精度。田間施肥量控制效果評價試驗表明,排肥輪的理論轉速與監測轉速的平均相對誤差為3.35%。