履帶式聯合收獲機全向調平底盤設計與試驗

金誠謙 楊騰祥 劉崗微 王廷恩 陳 滿 劉 政

(1.農業農村部南京農業機械化研究所, 南京 210014; 2.山東理工大學農業工程與食品科學學院, 淄博 255000)

0 引言

小型履帶式聯合收獲機結構緊湊、通過性好,在丘陵山區等惡劣的作業環境中得到廣泛應用[1]。傳統履帶式聯合收獲機底盤為剛性底盤,當地表傾斜時,聯合收獲機車體會隨著地表傾斜。在水田等軟地面作業時,隨著糧箱重量增加,車體重心會向糧箱一側偏移,引起車身傾斜,造成聯合收獲機作業效率降低、駕駛舒適性變差,甚至會發生側翻事故,危及駕駛員生命安全[2]。

歐美國家對聯合收獲機底盤自動調平技術研究起步較早,大型輪式收獲機和半履帶式收獲機自動調平技術研究與應用較多[3]。日本、韓國田塊較小,且潮濕帶水,小型履帶式聯合收獲機調平技術也有研究與應用[4]。國內對于自動調平技術的研究起步較晚,主要應用在工程機械、軍用坦克車、雷達車、林業機械上。在農業機械領域,國內對果園升降平臺[5-8]、農機具調平控制系統[9-14]、丘陵山地拖拉機調平系統[15-20]研究較多,對履帶式聯合收獲機調平技術研究相對較少。徐立章等[21]提出一種聯合收獲機可升降履帶式底盤,有效提高了履帶式聯合收獲機對于深泥腳水田的適應性。JING等[22]對履帶底盤提升機構進行了設計與仿真,為全向調平底盤的設計提供了參考依據。

本文采用鉸鏈五桿機構,結合電液控制技術,設計一種履帶式聯合收獲機全向調平底盤及其電液控制系統,實現底盤橫向與縱向的傾斜調整,以期提高聯合收獲機的作業安全性,減輕駕駛員勞動強度,提高聯合收獲機作業效率和對復雜地面的適應性。

1 底盤結構與調平原理

1.1 底盤結構

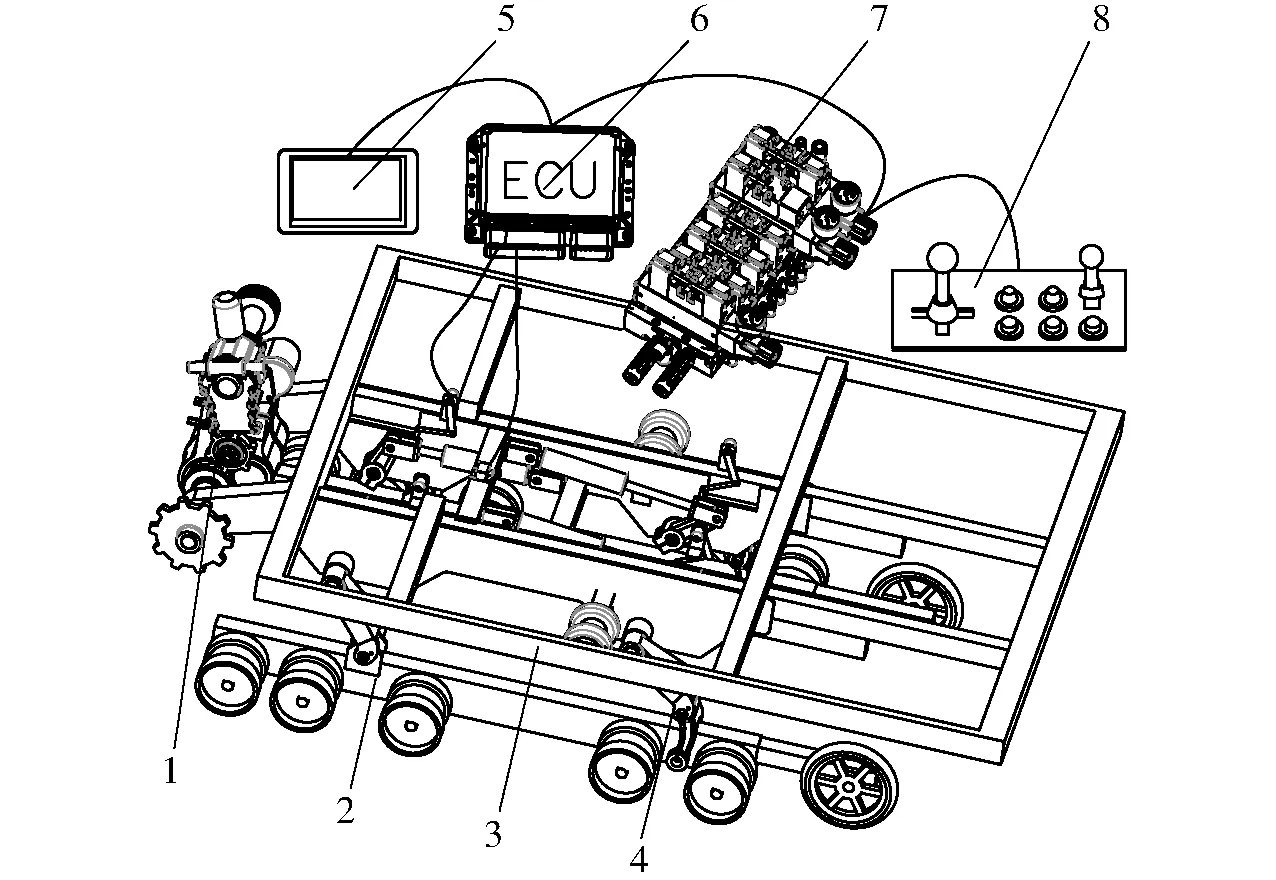

全向調平底盤結構如圖1所示,主要包括底盤上架、底盤下架、提升機構、驅動系統、底盤ECU、顯示器、液壓閥組和控制面板。其中,底盤上架包括車架、驅動輪、托帶輪、姿態傳感器、位移傳感器。底盤下架包括張緊輪、負重輪、行走梁。提升機構由前后拐臂、前后油缸、前后搖臂、輔助連桿組成。姿態傳感器固定于底盤上表面,位移傳感器通過連桿機構與油缸輸出端連接。系統工作時,底盤控制ECU先采集姿態傳感器、位移傳感器和控制面板的數據,然后ECU根據當前控制模式調用自動或者手動控制算法計算各提升機構的目標高度,最后通過控制電磁閥通斷使各提升機構達到目標高度,使底盤保持水平。全向調平底盤主要技術參數如表1所示。

圖1 全向調平底盤結構示意圖Fig.1 Posture controlled chassis structure diagram1.變速箱 2.底盤下架 3.底盤上架 4.升降機構 5.顯示器 6.電子控制單元 7.液壓閥組 8.控制面板

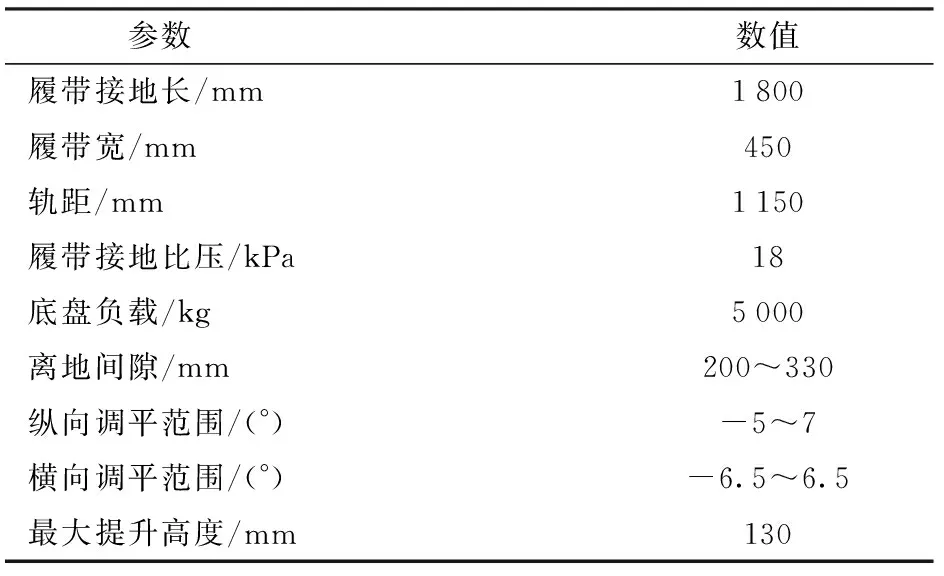

表1 全向調平底盤主要技術參數Tab.1 Main design parameters of posture controlled chassis

1.2 底盤調平原理

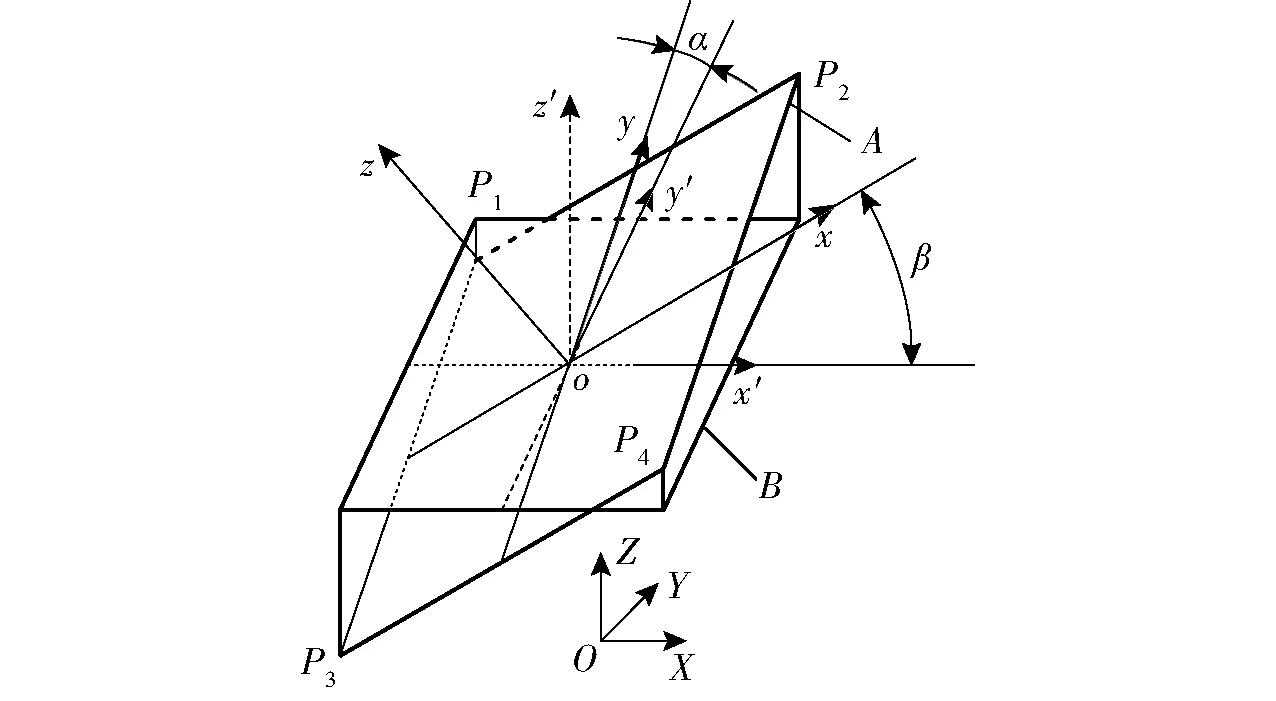

根據四點支撐平臺調平原理,全向調平底盤采用“中心點”不動調平法[23]。建立的底盤坐標系如圖2所示,以底盤上架的4個軸承座外端面圓的圓心連線所構成的矩形幾何中心為坐標系原點建立笛卡爾坐標系,過原點與底盤軸線垂直的坐標軸為x軸,與底盤軸線平行的坐標軸為y軸,垂直于底盤平面的坐標軸為z軸,以右手法則規定坐標軸的旋轉方向。繞底盤坐標系橫軸x旋轉的角度α為俯仰角,繞縱軸y旋轉的角度β為橫滾角。

圖2 底盤坐標系示意圖Fig.2 Diagram of body coordinate specification

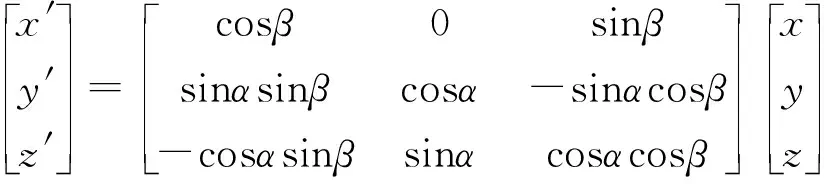

如圖3所示,平面A表示底盤處于傾斜位置,平面B表示底盤的目標位置,4個拐臂位置坐標為P1、P2、P3、P4,底盤從A平面旋轉到B平面,在此過程中,原點保持不動,底盤上各點坐標轉換公式為

[x′y′z′]=Rx(α)Ry(β)[xyz]T

(1)

其中

(2)

(3)

式中Rx(α)——平面繞x軸的旋轉矩陣

Ry(β)——平面繞y軸的旋轉矩陣

式(1)轉換為

(4)

圖3 坐標轉換模型Fig.3 Model of coordinate transformation

所以,A平面上的任意點與其在B平面上對應點的距離為

ΔH=z′-z=-xcosαsinβ+ysinα+z(cosαcosβ-1)

(5)

因底盤的傾斜角比較小,可由極限定理近似認為cosα=cosβ=1,sinα=α,sinβ=β。所以,在小角度范圍內有

ΔH=αy-βx

(6)

由式(6)可知,平面內任意點的升降高度ΔH與該點在原平面內的坐標有關,由圖2可知在底盤平面坐標系內,當前底盤4個拐臂鉸接點到水平面的垂直距離為

(7)

式中 ΔH1——P1點到水平面垂直距離,mm

ΔH2——P2點到水平面垂直距離,mm

ΔH3——P3點到水平面垂直距離,mm

ΔH4——P4點到水平面垂直距離,mm

Lx——P1點到P2點距離,mm

Ly——P1點到P3點距離,mm

2 關鍵部件及參數設計

2.1 底盤升降機構

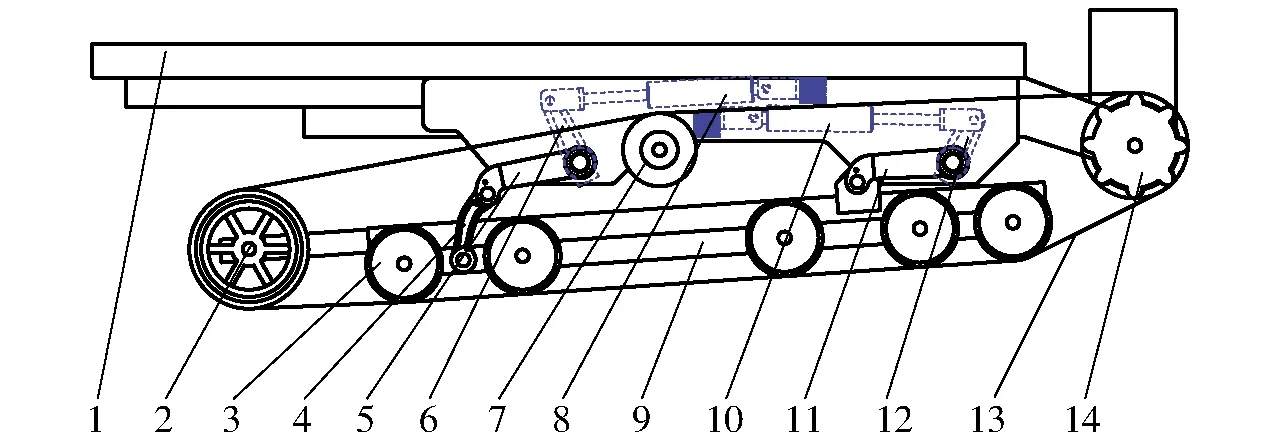

底盤升降機構如圖4所示,主要由車架、行走梁、前拐臂、后拐臂、前搖臂、后搖臂、輔助連桿、前液壓缸、后液壓缸、驅動輪、張緊輪、托帶輪和負重輪組成。其中,液壓缸一端與機架連接,另一端與搖臂連接。搖臂與拐臂通過花鍵軸連接,同時繞著機架上的滑動軸承座旋轉。前拐臂兩端與機架、行走梁連接,后拐臂通過輔助連桿連接機架與行走梁。驅動輪與托帶輪安裝于機架上,負重輪與張緊輪安裝在行走梁上。

圖4 底盤升降機構結構示意圖Fig.4 Diagram of chassis hoisting appliance structure1.車架 2.張緊輪 3.負重輪 4.輔助連桿 5.后拐臂 6.后搖臂 7.托帶輪 8.后液壓缸 9.行走梁 10.前液壓缸 11.前拐臂 12.前搖臂 13.履帶 14.驅動輪

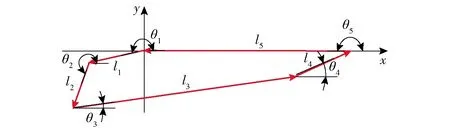

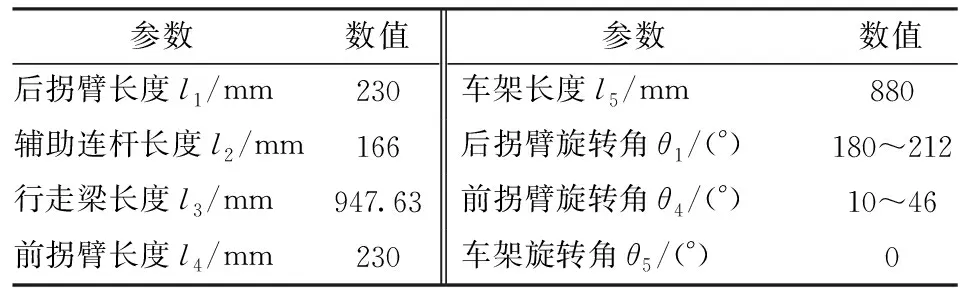

底盤升降機構屬于雙曲柄鉸鏈五桿機構[24],后拐臂、輔助連桿、行走梁、前拐臂、車架構成封閉平面鉸鏈五連桿機構,各桿件長度為l1、l2、l3、l4、l5,旋轉角為θ1、θ2、θ3、θ4、θ5。該機構有5個連桿、5個低副、0個高副,自由度為2,與原動件個數相同,所以當前拐臂與后拐臂運動規律確定后,其余桿件的運動規律也相應確定。在圖4基礎上以車架為基準建立如圖5所示的封閉矢量多邊形,根據底盤結構,使用作圖法確定各桿件的長度與初始角度,如表2所示。

圖5 鉸鏈五桿機構矢量圖Fig.5 Vector diagram of five-bar mechanism

表2 底盤升降機構參數Tab.2 Chassis hoisting mechanism parameters

如圖5所示的封閉矢量多邊形,若以l1、l2、l3、l4、l5表示各構件的矢量,則該機構的矢量方程可表示為

l1+l2+l3+l4+l5=0

(8)

將該矢量方程在坐標軸投影,整理后得

(9)

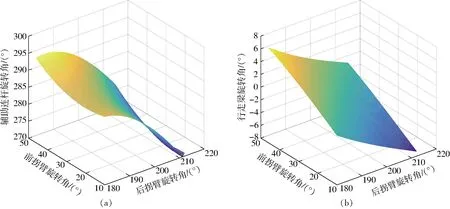

根據方程(9)、表2中的桿件參數,使用解析法進行求解[25],可得前拐臂、后拐臂與輔助連桿、行走梁的旋轉角曲面如圖6所示。

由圖6a可知,當前拐臂在10°~46°、后拐臂在180°~212°范圍內運動時,輔助連桿旋轉角范圍為270°~291°,與后拐臂的最小角度差為58°,可使五桿機構永遠保持凸多邊形結構,避免機構出現卡死現象。由圖6b可知,行走梁旋轉角范圍為-7°~7°(由于機械限位,實際旋轉角為-5°~7°)。在前拐臂與后拐臂旋轉范圍內,輔助拐臂與行走梁的旋轉角曲面均為連續平滑的曲面,所以前拐臂與后拐臂無論單獨運動還是聯合運動,都滿足行走梁角度輸出要求。

圖6 輔助連桿與行走梁旋轉角曲面Fig.6 Surface diagrams of connecting rod and working system angular displacement

2.2 底盤最大傾角

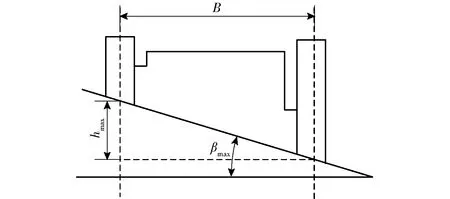

如圖7所示,當底盤一側升降機構降至最低,另一側升降機構調節到最高,得到最大橫向角,其計算方法為

(10)

式中βmax——底盤最大橫向角,(°)

hmax——底盤最大提升高度,mm

B——履帶底盤軌距,mm

圖7 橫向傾角示意圖Fig.7 Lateral inclination diagram

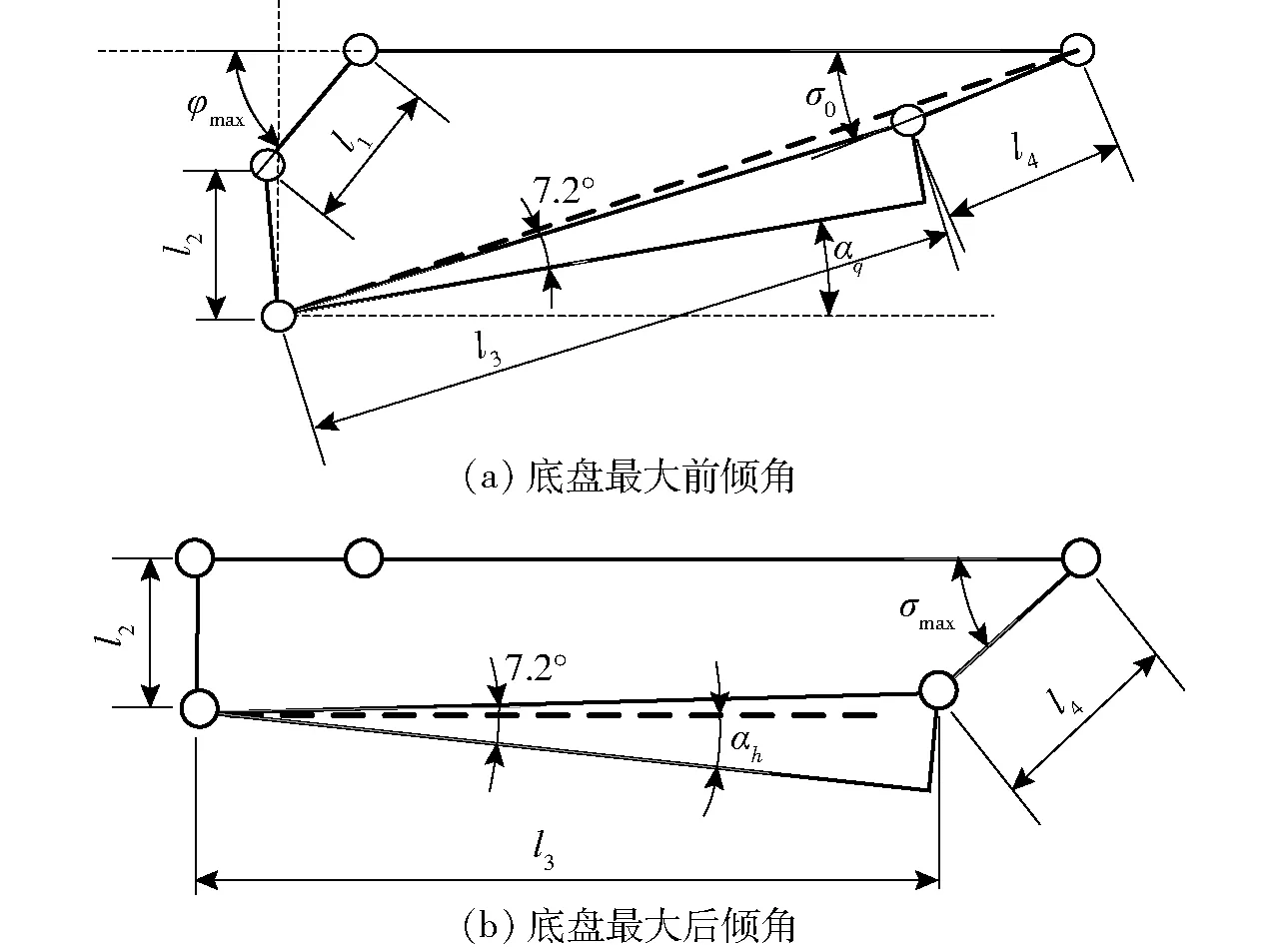

如圖8所示,以底盤車架為基準,底盤最大前傾角與最大后傾角計算方法為

(11)

(12)

圖8 前后傾角示意圖Fig.8 Lengthways inclination diagram

式中αq——底盤最大前傾角,(°)

αh——底盤最大后傾角,(°)

φmax——后拐臂最大轉角,(°)

σmax——前拐臂最大轉角,(°)

2.3 拐臂升降高度

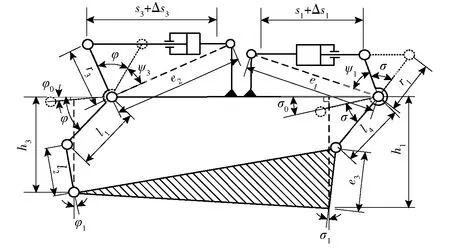

前后拐臂升降高度用前后拐臂與車架鉸接點的離地高度表示,由圖9可知,前后拐臂升降高度為

(13)

式中h1——前鉸接點離地高度,mm

h3——后鉸接點離地高度,mm

σ——前搖臂轉角,(°)

σ0——前搖臂初始角,(°)

σ1——前搖臂旋轉角,(°)

φ——后搖臂轉角,(°)

φ0——后搖臂初始角,(°)

φ1——后搖臂旋轉角,(°)

e3——前拐臂與行走梁鉸接點到輔助拐臂與行走梁鉸接點的距離在行走梁截面上的投影,mm

r——負重輪半徑,mm

c——履帶厚度,mm

圖9 拐臂升降高度示意圖Fig.9 Diagram of lifting arm lift height

前拐臂與前搖臂固定鏈接,其旋轉角為σ,后拐臂與后搖臂固連,其旋轉角為φ。根據余弦定理可得前后拐臂的轉角為

(14)

式中r1——前搖臂與油缸鉸接點到車架鉸接點的長度,mm

r3——后搖臂與油缸鉸接點到車架鉸接點的長度,mm

s1——前油缸初始長度,mm

s3——后油缸初始長度,mm

Δs1——前油缸位移增量,mm

Δs3——后油缸位移增量,mm

e1——前油缸與車架鉸接點到前搖臂與車架鉸接點的長度,mm

e2——后油缸與車架鉸接點到后搖臂與車架鉸接點的長度,mm

ψ1——前搖臂與車架的初始夾角,(°)

ψ3——后搖臂與車架的初始夾角,(°)

由于輔助拐臂與行走梁的旋轉角范圍較小(小于20°),搖臂在90°左右擺動,根據極限定理,搖臂與拐臂旋轉角可近似為

(15)

所以,前后拐臂升降高度為

(16)

3 電液控制系統和軟件設計

3.1 電液控制系統設計

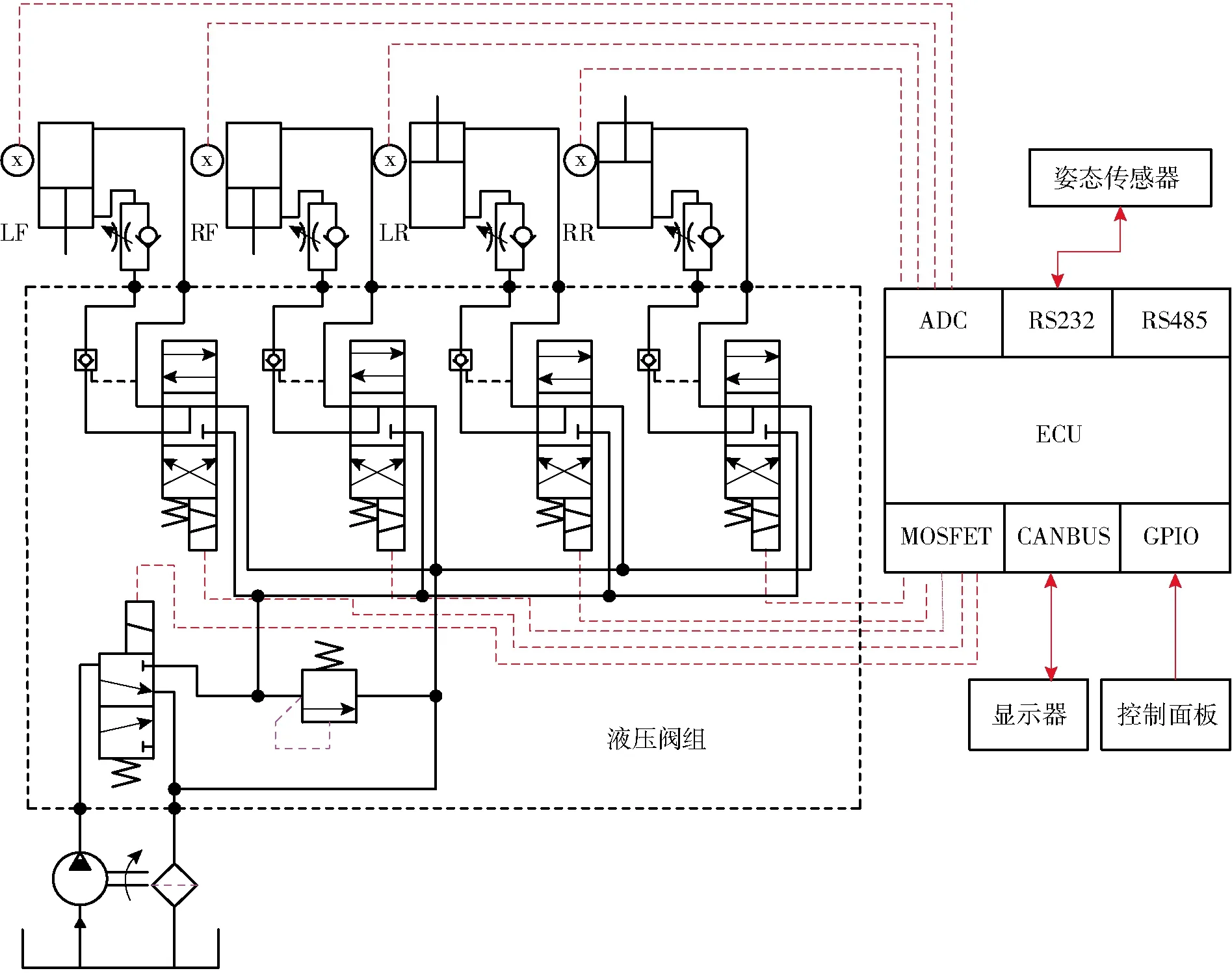

電液控制系統結構如圖10(圖中LF、RF、LR、RR表示左前、右前、左后、右后液壓缸)所示。其中液壓系統包括液壓泵、過濾器、溢流閥、電磁換向閥、單向節流閥和液壓缸。液壓缸是底盤升降機構的動力來源,底盤提升時,液壓缸克服重力做功,運動速度較慢,底盤降低時,液壓缸運動方向與底盤重力在液壓缸上的作用力同向,導致底盤失重,下降速度過快,在液壓缸回油路設置單向節流閥可在回油腔形成背壓,防止失重發生。在閥塊輸入端并聯溢流閥可以限制系統最高壓力,防止液壓缸到達極限位置后造成系統壓力過高。電磁換向閥是三位四通電磁換向閥,滑閥機能為J型結構,作用是控制液壓缸的啟停以及運動方向的改變。

圖10 電液控制系統原理圖Fig.10 Diagram of electrohydraulic control system

電氣系統由位移傳感器、姿態傳感器、底盤姿態控制器、顯示器以及控制手柄組成。位移傳感器用來采集油缸的位移,并將油缸的位移轉換為電壓信號傳入控制器。底盤橫向與縱向傾斜狀態使用SINDT雙軸傾角傳感器測量結果通過RS232傳給底盤姿態控制器。顯示器用來顯示傳感器數據和調節系統參數。調節手柄包括底盤傾斜調整手柄、底盤升降調節手柄和模式切換按鈕,用來手動調節底盤姿態。底盤姿態控制器基于STM32F103C8T6單片機設計,集成了ADC集成轉換電路、光電隔離輸入電路、MOSFET輸出電路以及RS232、RS485和CAN通信電路。

3.2 軟件設計

控制程序使用C語言開發,運行平臺為STMF103C8T6單片機。系統運行后,先讀取位移傳感器的數據,通過預先標定的數學模型計算出每個油缸的目標位移。讀取姿態傳感器的數據,根據通信協議從中獲取底盤的俯仰角與橫滾角。讀取面板手柄的數據,將其轉換為底盤動作指令。然后根據當前的工作模式調用相應的調平子程序,對底盤姿態進行調節,最后所有數據通過CAN總線發送到顯示器進行顯示與保存。

底盤姿態調節子程序分為自動調節與手動調節兩種控制模式。在手動調節控制模式下,姿態調節必須通過4個油缸聯合動作才能實現,在程序中預先設置6種姿態調節動作,分別是:整體上升、整體下降、前升后降、前降后升、左升右降和左降右升。其中,前2種動作由底盤升降搖桿控制,后4種動作由底盤傾斜搖桿控制。6種動作優先級依次由高到低排列,在一個程序循環過程中,若產生多個動作響應,只有高優先級的動作可以被執行到,若無任何動作響應,則4個油缸全部停止。

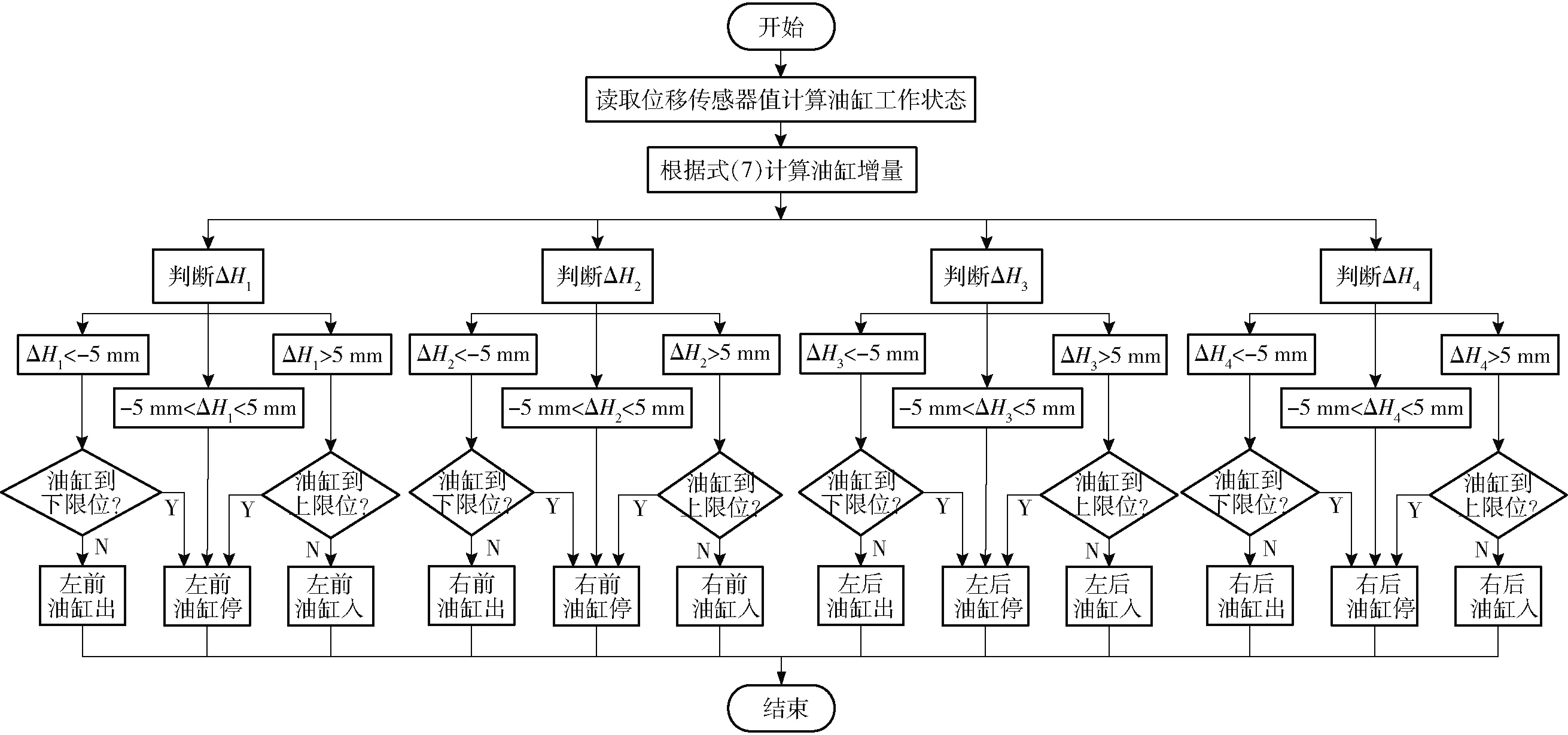

在自動調節模式下,處理器先將位移傳感器的數據轉換為油缸的工作狀態,該狀態共分為上限位、下限位、正常3種。然后將底盤的傾斜數據轉換為液壓缸的位移增量,最后依次對每個油缸增量進行判斷,輸出油缸的運動狀態,油缸驅動底盤向水平狀態調節。自動調節流程如圖11所示。

圖11 自動調節流程圖Fig.11 Flow chart of auto control mode

4 試驗

4.1 評價方法

由于全向調平底盤調平性能缺乏相應的評價標準,本文使用底盤傾斜度評價全向調平底盤調平性能,并針對靜態調平與動態調平提出相應的評價參數。靜態調平性能評價參數包括控制器調節時間和傾斜度調節誤差,動態調平性能評價參數包括傾斜度均值和標準差。

底盤傾斜度由底盤俯仰角與橫滾角計算得到,計算公式為

(17)

式中αk——k時刻測量的底盤俯仰角,(°)

βk——k時刻測量的底盤橫滾角,(°)

γk——k時刻的底盤傾斜度,(°)

靜態調平評價參數計算公式為

t=10(ke-ks)

(18)

(19)

式中t——控制器調節時間,s

ks——系統調節開始時記錄的俯仰角與橫滾角的采樣點數

ke——系統調節完成時記錄的俯仰角與橫滾角的采樣點數

γe——傾斜度調節誤差,(°)

動態調平評價參數計算公式為

(20)

(21)

Sγ——傾斜度標準差,(°)

N——單次試驗記錄數據總點數

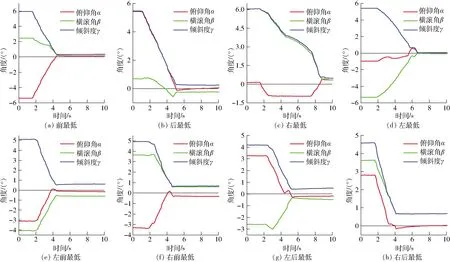

4.2 靜態調平試驗

靜態試驗在平坦無傾斜的水泥地上進行,主要考察底盤的靜態調平性能。試驗時,將底盤調節到前最低、后最低、左最低、右最低、左前最低、右前最低、左后最低、右后最低8種傾斜狀態,然后開啟自動調平功能,底盤開始自動從傾斜狀態調節到水平狀態,待底盤狀態穩定后,關閉自動調節功能。上位機通USBCAN-E型CAN總線分析儀采集底盤俯仰角αk與橫滾角βk,根據式(17)計算底盤傾斜度γk,并繪制如圖12所示傾斜度變化曲線。

由圖12可知,當底盤從前最低、后最低、右最低、左最低、左前最低、右前最低、左后最低、右后最低8種傾斜狀態開始調平時,初始傾斜度分別為5.9°、5.4°、6.0°、5.5°、5.2°、4.9°、4.2°、4.6°,調節時間為4.5、4.0、8.2、6.0、3.0、2.8、1.8、3.2 s,傾斜度調節誤差為0.32°、0.25°、0.46°、0.08°、0.61°、0.67°、0.47°、0.67°。調平時間最短為1.8 s,最大為8.2 s,平均調節時間4.2 s。傾斜度調節誤差最大值為0.67°,最小值為0.08°,均值為0.36°。所有調節過程中均未出現超調與振蕩現象。對比其他調節過程,圖12c調節過程中,傾斜度變化曲線存在多個轉折點,是由于底盤上沒有安裝工作部件,重心位于右前方(發動機附近),導致左后方無法著地,四點支撐結構破壞,系統多次調節與修正才能調平,使得傾斜度變化曲線出現多個轉折點,增加了系統調節時間。在實際應用中,底盤后方裝有工作部件與配重塊,不會出現“虛腿”現象。試驗中由于手動調節誤差,底盤傾斜度初始值只是接近最大值,部分方位并未達到最大值。

圖12 靜態調平試驗結果Fig.12 Static experiment site

4.3 動態調平試驗

圖13 樣機田間試驗Fig.13 Prototype field experiment

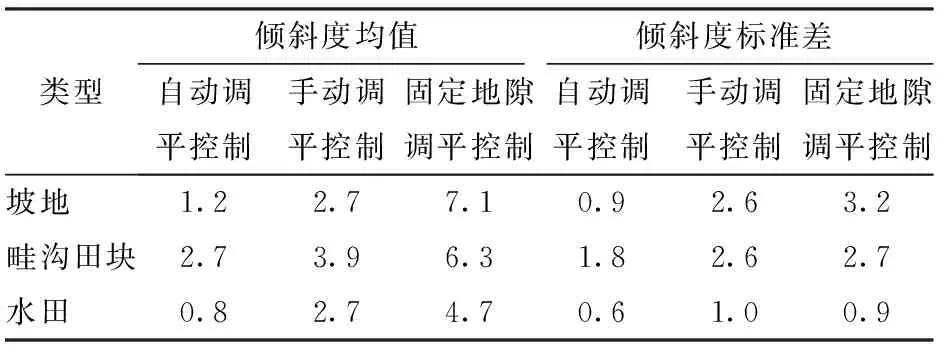

對底盤進行動態調平試驗,主要考察底盤在田間作業的可靠性。試驗于2019年8月在山東臨沂糧民農場進行(圖13),試驗選取坡地、畦溝田塊、水田等3種常見地面進行自動調平控制、手動調平控制、固定地隙調平控制(手動控制模式下將底盤離地間隙調節到最高)3種作業模式的對比試驗。試驗坡地傾斜度為10°,試驗畦溝田塊長5 m、寬0.8 m、溝深為10~15 cm,試驗水田為連續降雨后的濕軟田,長度為10 m。試驗時,將試驗底盤以作業擋位從起點行駛至終點,平均速度2.5 km/h,然后不轉向原路倒回至起點。試驗數據使用組態屏記錄,并根據式(20)、(21)計算出底盤的傾斜度均值與標準差。

如表3所示,在坡地與畦溝田塊試驗中,固定地隙調平模式下傾斜度均值分別為7.1°、6.3°,標準差分別為3.2°、2.7°,說明地形有傾斜且起伏較大。自動調平控制模式下傾斜度均值分別為1.2°、2.7°,標準差分別為0.9°、1.8°,傾斜度均值與標準差均小于固定地隙調平模式,表明自動調節系統可以改善底盤的傾斜狀態,提高底盤的穩定性。手動調平控制模式下,傾斜度標準差與固定地隙調平模式相比沒有明顯改進,傾斜度均值介于自動調平控制與固定地隙調平控制兩種模式之間,說明手動調平控制模式有一定的調節作用,但調節穩定性較差。在水田試驗中,3種調平控制模式下,底盤傾斜度標準差分別為0.6°、1.0°、0.9°,差異較小,傾斜度均值為0.8°、2.7°、4.7°,差異較大,說明地表有傾斜,但地形起伏較小,自動調平控制模式下傾斜度均值小于1°,調平效果優于坡地與畦溝田塊,表明在地形起伏較小的條件下,自動調平控制系統調平性能更好,田間試驗表明全向調平底盤可以提高聯合收獲機對不平坦地表的適應性。

表3 田間試驗測試結果Tab.3 Field experiment results (°)

5 結論

(1)設計了一種聯合收獲機全向調平底盤,在聯合收獲機底盤傾斜時可實現自動與手動調平控制。自動調平控制與手動調平控制兩種調平模式可根據作業需求一鍵切換。該底盤縱向調節范圍為-5°~7°,橫向調節范圍為-6.5°~6.5°,底盤最大提升高度為130 mm。

(2)靜態調平試驗表明,在前最低、后最低、左最低、右最低、左前最低、右前最低、左后最低、右后最低8種傾斜狀態下,底盤傾斜度調節誤差最大值為0.67°,平均調節時間為4.2 s。

(3)動態調平試驗針對自動調平控制、手動調平控制和固定地隙調平控制3種調平控制模式進行了坡地、畦溝田塊、水田等地形下的調平對比試驗。在坡地與畦溝田塊試驗中,自動調平控制模式可以改善底盤的傾斜狀態,提高底盤的穩定性,手動調平控制模式有一定的調節作用,但調節穩定性較差。在水田試驗中,自動調平控制模式調平效果優于坡地與畦溝田塊,說明在地形起伏較小的條件下,自動調平控制系統調平效果更好。動態調平試驗表明,自動調平系統可以減小底盤的傾斜度,提高底盤的穩定性,增強聯合收獲機對不平坦地表的適應性。