基于 PID 算法的礦井提升機制動系統(tǒng)研究

大同煤炭職業(yè)技術(shù)學(xué)院 山西大同 037000

礦井提升機對于礦井的安全、高效生產(chǎn)具有重要意義[1],該設(shè)備具有功率大、高負載的特征,且其力矩負載特性要求在每個象限內(nèi)頻繁地進行啟動、反向和制動,在整個過程中都有嚴(yán)格的要求和限制[2-3]。其中制動系統(tǒng)負責(zé)減速和停車,是其核心內(nèi)容。目前常用的制動方案主要有恒力矩方式和恒減速方式兩種:前者分為兩級制動,根據(jù)工況實現(xiàn)停機,力矩值恒定,若緊急制動沖擊較大,會出現(xiàn)因制動力不足而打滑的現(xiàn)象;后者通過對提升機速度的實時監(jiān)測調(diào)整力矩,可有效避免緊急制動產(chǎn)生事故[4-5]。山西某礦礦井提升機制動采用恒力矩方式,在緊急制動情況下會產(chǎn)生較大的慣性,形成沖擊,易造成人員傷害和物料、設(shè)備的損壞,并縮短礦井提升機使用壽命。筆者擬在原有設(shè)備不變的情況下對制動系統(tǒng)進行調(diào)整,正常制動為恒力矩控制;緊急制動時,利用恒減速電液制動控制進行制動,其中恒減速控制時以提升機速度為計算值,利用 PID 算法[6]實現(xiàn)制動。試驗證明,在緊急制動情況下,恒減速制動性能較好,提高了提升機制動的安全性。

1 PID 算法概述

在機械自動控制領(lǐng)域,PID 算法是應(yīng)用最為廣泛的算法之一,是控制行業(yè)最經(jīng)典、最簡單,且又最能體現(xiàn)反饋控制的算法,可以實現(xiàn)設(shè)備的自動化控制。PID 算法的執(zhí)行流程非常簡單,利用反饋來檢測偏差信號,并通過偏差信號來控制被控量,而控制器本身就是比例、積分、微分 3 個環(huán)節(jié)的加和。

2 提升機制動系統(tǒng)綜述

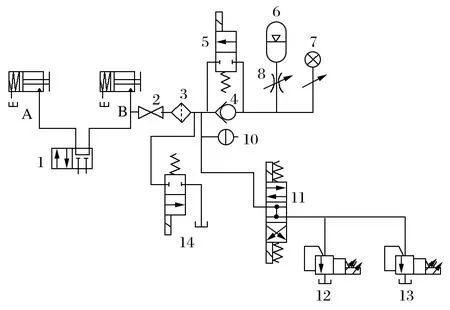

提升機的制動系統(tǒng)集合機械、電器和液壓系統(tǒng),主要作用是控制提升機的減速與停止,并在發(fā)生故障時實現(xiàn)緊急制動,保障安全[6-8]。礦井提升機的運行按速度變化主要包括加速段、等速段、減速段、爬行段以及停車段。制動系統(tǒng)在加速段與電控系統(tǒng)相配合完成啟動,在減速段控制提升機的運行速度,在停車段控制停車。提升機各行程速度分布如圖1 所示。制動系統(tǒng)的組成主要分為執(zhí)行模塊、傳動模塊及控制模塊,執(zhí)行模塊一般為盤式制動器,傳動模塊為液壓站,控制模塊為電控柜。提升機的制動系統(tǒng)結(jié)構(gòu)如圖2 所示。

圖1 提升機各行程速度分布Fig.1 Distribution of hoist velocity in each stage

圖2 制動系統(tǒng)控制結(jié)構(gòu)示意Fig.2 Sketch of control structure of braking system

由控制系統(tǒng)原理可知,控制系統(tǒng)中的調(diào)節(jié)器利用磁放大器將輸入電信號放大后輸送至電液調(diào)壓裝置,將電流轉(zhuǎn)換為液壓對盤式制動器進行控制,最終作用于提升機滾筒,并通過測速裝置反饋信號至調(diào)節(jié)器[9-10]。提升機恒力矩制動過程為:首先,貼閘泄油控制制動器的閘瓦貼合制動盤;然后,減速系統(tǒng)將所測速度值進行反饋,通過計算輸出電信號對電液比例閥的動作進行控制。

3 恒減速電液制動控制系統(tǒng)設(shè)計

提升機制動系統(tǒng)的主要作用是安全控制,要求其必須滿足正常狀態(tài)、緊急制動和提升結(jié)束時的穩(wěn)定運行。制動系統(tǒng)正常工作時,制動器的最大靜態(tài)制動力矩

其中,最大靜載荷力矩

式中:Qcmax為提升機最大靜張力;R為提升機卷筒半徑。

為確保提升機在運輸物料和人員期間安全運行,分析了臨近井口的容器情況,規(guī)定了其制動減速度的大小,以保證操作人員安全和設(shè)備穩(wěn)定。根據(jù)相關(guān)規(guī)定,提升機在發(fā)生緊急情況時,制動減速度要滿足表1 要求。

表1 提升機緊急制動減速度Tab.1 Emergent braking deceleration of hoist m/s2

自然減速度

式中:f為阻力系數(shù),取值 0.010~0.015。

恒減速制動模式要求:①不能影響正常運行工況下的恒力矩制動方式;②液壓系統(tǒng)要加裝額外的蓄能設(shè)備,保證正常狀態(tài)下具有足夠的流量和油壓;③系統(tǒng)需配備備用電源,確保斷電狀態(tài)下能夠正常運行;④對液壓系統(tǒng)進行改造,改善溢流閥性能,提高穩(wěn)定性。

按照行業(yè)有關(guān)規(guī)定,礦井提升機制動系統(tǒng)性能有如下標(biāo)準(zhǔn):①緊急制動時,制動器的有效響應(yīng)時間小于 0.8 s;②在恒減速制動模式下,盤閘的空載間隔不大于0.3 s;③油壓在最大值的 0.2~0.8 倍下,電壓的遲滯時間小于 0.15 s;④比例閥精度不小于10 μm。

綜上所述,提升機恒減速電液制動控制系統(tǒng)結(jié)構(gòu)如圖3 所示。

4 恒減速電液制動控制緊急制動策略

圖3 恒減速電液制動控制系統(tǒng)結(jié)構(gòu)示意Fig.3 Structural sketch of constant deceleration electro-hydraulic braking control system

提升機存在 2 種制動模式,正常模式及緊急制動模式,2 種模式通過液壓系統(tǒng)中的兩位四通換向閥可以對液力進行調(diào)整,從而達到不同模式的轉(zhuǎn)換。提升機恒減速電液制動控制液壓系統(tǒng)原理如圖4 所示。

圖4 恒減速電液制動控制系統(tǒng)的原理Fig.4 Hydraulic principle of constant deceleration electrohydraulic braking control system

提升機正常狀態(tài)下,液壓系統(tǒng)中的兩位四通換向閥斷電,制動系統(tǒng)處理模式為正常,即恒力矩制動模式。在液壓系統(tǒng)蓄油期間,盤式制動器開啟液壓閘閥,油液通過截止閥和過濾器進入液壓蓄能器中,在此期間,比例液壓閥與三位四通電磁換向閥截止,當(dāng)提升機到達指定位置時控制制動器泄壓,達到制動目的。

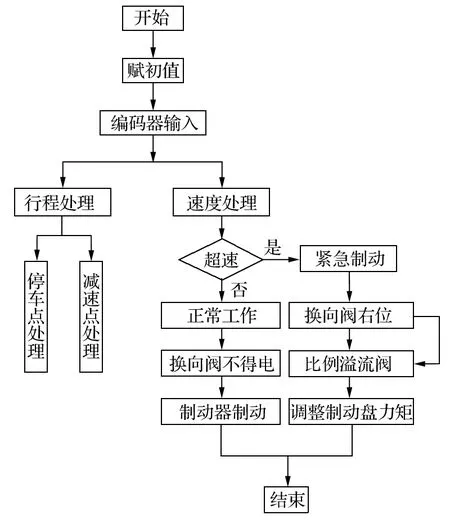

當(dāng)提升機處于非正常工況時,制動系統(tǒng)進入緊急制動狀態(tài),此時接通備用電源,為恒減速電液制動控制系統(tǒng)供電。緊急制動時,兩位四通電磁閥右位接通,蓄能器為電液系統(tǒng)提供動力,對速度進行分析從而計算油壓,然后調(diào)整比例溢流閥油壓。制動系統(tǒng)控制流程如圖5 所示。

制動系統(tǒng)有2 種運行模式,因此需要對提升機的具體工況進行判斷,從而選擇制動模式。提升機在制動前要根據(jù)安全生產(chǎn)需要對提升機的速度進行判斷,如果存在超速情況,則應(yīng)該緊急制動。

圖5 制動系統(tǒng)控制流程Fig.5 Control process flow of braking system

5 模擬試驗及應(yīng)用效果

為了對提升機制動系統(tǒng)工況進行檢測,采取了 4組對照試驗,制動器的響應(yīng)時長如表2 所列,電液比例閥的響應(yīng)時長如表3 所列。

表2 盤式制動器 4 組響應(yīng)時長Tab.2 Response duration of four sets of disc brake

表3 電液比例閥的響應(yīng)時長Tab.3 Response duration of electro-hydraulic proportional valve

由表2 可知,恒減速電液制動控制下制動盤響應(yīng)時長僅 0.04 s,遠小于安全生產(chǎn)規(guī)定的 0.8 s。由表3可知,控制信號發(fā)出后至油壓穩(wěn)定存在延遲,模式轉(zhuǎn)換時間為 0.13 s,控制信號響應(yīng)時長為 0.03 s,油壓信號的響應(yīng)時長為 0.05 s,由此可知恒減速電液制動控制的比例液壓閥符合標(biāo)準(zhǔn)。

采用 PID 算法對礦井提升機制動系統(tǒng)進行優(yōu)化后,能夠準(zhǔn)確地對提升機運行工況進行判斷,從而采取應(yīng)對策略;提升機在出現(xiàn)異常需要緊急制動時,可迅速切換恒減速電液制動控制緊急制動策略,其減速度滿足設(shè)計要求,能夠保證操作人員安全和設(shè)備運行穩(wěn)定。

6 結(jié)語

為了解決恒力矩制動模式在礦井提升機制動中存在的問題,對制動模式的結(jié)構(gòu)與原理進行了分析,在不調(diào)整原有設(shè)備的前提下達到恒減速制動控制的目的;對系統(tǒng)相關(guān)結(jié)構(gòu)開展了優(yōu)化,分析了正常工況與緊急制動下相應(yīng)電磁閥開閉狀態(tài);按照恒減速策略對控制軟件流程進行了設(shè)計,并設(shè)計了 4 組試驗,對制動效果進行檢驗,結(jié)果證明恒減速制動模式可以確保提升機制動安全。該系統(tǒng)在集成化、智能化方面還存在一定的提升空間,在今后的研究中可以作為重點研發(fā)方向。