液壓重載機械臂轉(zhuǎn)臺支座結(jié)構(gòu)優(yōu)化

張 將,楊柳松,胡同海,符惜煒,王富勇

1洛陽礦山機械工程設計研究院有限責任公司 河南洛陽 471039

2礦山重型裝備國家重點實驗室 河南洛陽 471039

隨著工業(yè)技術(shù)的快速發(fā)展,機器人已廣泛應用于汽車、航空、電子、通信和機械等行業(yè)[1-3]。針對機器人的關(guān)鍵技術(shù),國內(nèi)學者進行了大量的研究。馬如奇等人[4]設計了一種微創(chuàng)手術(shù)機器人系統(tǒng),構(gòu)造了評價綜合靈巧度的指標函數(shù),并利用序列二次規(guī)劃算法對機器人各重要桿件進行了優(yōu)化;梁明軒等人[5]對機械臂結(jié)構(gòu)進行柔性多體動力學的優(yōu)化分析,提高了機械臂的應用效果;劉祚時等人[6]針對磨機換襯板機械手進行了結(jié)構(gòu)設計及運動學分析,對機械手在動力學、軌跡規(guī)劃等方面的研究提供了理論依據(jù);金國光等人[7]采用 Lagrange 方程對剛-柔耦合機械臂進行了動力學建模,同時采用滑膜變結(jié)構(gòu)控制方法對其振動抑制進行了仿真分析,該研究對提高機械臂系統(tǒng)的動力學性能和精度具有理論性的指導;姜振廷等人[8]采用有限元分析方法對六自由度機械臂的主要執(zhí)行機構(gòu)進行靜力學特性、振動特性研究。

近年來,在礦山領(lǐng)域中,機器人的應用場景逐漸增多,其最主要特點是載荷大、可靠性要求高。因此,對其結(jié)構(gòu)進行優(yōu)化設計顯得十分重要。筆者針對某型液壓重載機械臂轉(zhuǎn)臺支座結(jié)構(gòu)進行了尺寸優(yōu)化設計,提高了結(jié)構(gòu)可靠性,對機械結(jié)構(gòu)優(yōu)化設計提供了參考。

1 液壓重載機械臂

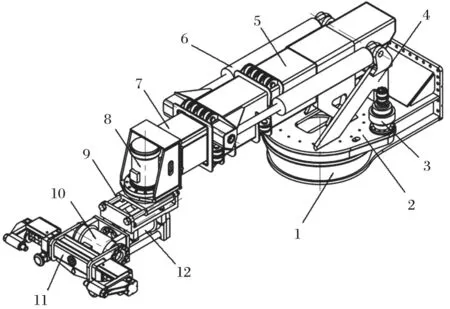

液壓重載機械臂結(jié)構(gòu)如圖1 所示,為懸臂伸長最大且支座受載最大的狀態(tài)。其主要部件包含底座、轉(zhuǎn)臺、回轉(zhuǎn)驅(qū)動、伸縮外臂、變幅缸、伸縮內(nèi)壁、平擺動馬達、進退導軸、滾擺動馬達、俯仰擺動馬達、抓具。其中,支座焊接于轉(zhuǎn)臺上,受載較為復雜。

圖1 液壓重載機械臂結(jié)構(gòu)Fig.1 Structure of hydraulic heavy-duty manipulator arm

液壓重載機械臂具有 7 個自由度,有效最大工作半徑為 2.5 m,最大夾持負載為 3 t,最大運動速度為0.2 m/s,設備總質(zhì)量為 4.8 t。

2 有限元計算及分析

2.1 有限元模型建立

在初始結(jié)構(gòu)的研究分析過程中,只針對轉(zhuǎn)臺支座的局部設計尺寸進行優(yōu)化,為了提高計算效率,在不影響計算精度的情況下,對有限元模型進行了一定的簡化處理。液壓重載機械臂有限元模型如圖2 所示。將平擺動馬達、進退導軸、滾擺動馬達、俯仰擺動馬達、抓具幾何分別簡化為梁單元,部件的質(zhì)量分別通過等效密度方法賦予對應的各段梁單元。

圖2 液壓重載機械臂有限元模型Fig.2 Finite element model of hydraulic heavy-duty manipulator arm

部件材料彈性模量為 210 GPa,泊松比為 0.3,屈服強度為 345 MPa。

初始結(jié)構(gòu)有限元模型中,實體僅采用四面體十節(jié)點網(wǎng)格,單元數(shù)為 440 130,節(jié)點數(shù)為 910 158。

在初始結(jié)構(gòu)有限元分析過程中,模型的約束條件及載荷情況如下:

(1)約束條件 ①底座與基礎(chǔ)把合面施加固定約束;②各鉸接處均采用轉(zhuǎn)動副約束。

(2)載荷條件 ①整機部件的重力;②夾持負載 3 t。

2.2 結(jié)果分析

在初始設計狀態(tài)下,液壓重載機械臂關(guān)鍵部件的 Mises 應力分布如圖3 所示,轉(zhuǎn)臺支座的應力分布如圖4 所示。根據(jù)有限元計算結(jié)果可知:液壓重載機械臂關(guān)鍵部件的最大 Mises 應力值為 305 MPa,位于轉(zhuǎn)臺支座根部,如圖4 所示。該位置存在應力集中現(xiàn)象,對應的最小安全系數(shù)約為 1.13。根據(jù)設計要求,最小安全系數(shù)不小于 1.4,即最大 Mises 應力不超過247 MPa,因此,需對該位置進行進一步尺寸優(yōu)化。

為了進一步將支座結(jié)構(gòu)尺寸優(yōu)化,提取了支座鉸接孔處各方向的最大作用力,為后續(xù)有限元尺寸優(yōu)化模型提供載荷。支座鉸接處各方向的作用力如表1 所列。

圖3 液壓重載機械臂關(guān)鍵部件的 Mises 應力分布Fig.3 Mises stress distribution of key part of hydraulic heavy-duty manipulator arm

圖4 液壓重載機械臂轉(zhuǎn)臺支座的 Mises 應力分布Fig.4 Mises stress distribution of pedestal of rotary table of hydraulic heavy-duty manipulator arm

表1 支座鉸接處各方向的作用力Tab.1 Acting force at hinge point of pedestal along various directions N

3 支座尺寸優(yōu)化

3.1 轉(zhuǎn)臺支座有限元模型建立

為了提高計算效率,只針對轉(zhuǎn)臺支座進行尺寸優(yōu)化設計,選擇位置 1、位置 2、位置 3 對應的特征尺寸作為設計變量(見圖5),其初始設計對應尺寸分別為倒圓角R=22 mm、h1=22 mm、h2=40 mm。

(1)尺寸優(yōu)化設計變量范圍 22 mm≤R≤25 mm;22 mm≤h1≤24 mm;36 mm≤h2≤40 mm。

圖5 轉(zhuǎn)臺支座的尺寸優(yōu)化設計Fig.5 Dimensional optimization design of pedestal of rotary table

(2)尺寸優(yōu)化約束條件 轉(zhuǎn)臺支座最大 Mises 應力值小于 247 MPa。

(3)尺寸優(yōu)化目標函數(shù) 轉(zhuǎn)臺支座 Mises 應力最小化。

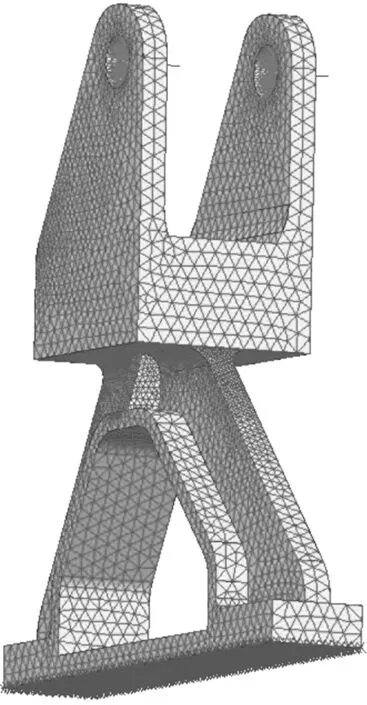

轉(zhuǎn)臺支座有限元模型如圖6 所示。該實體模型網(wǎng)格采用四面體十節(jié)點,初始單元數(shù)為 65 020,初始節(jié)點數(shù)為 99 615。為了提高計算精度,在初始計算Mises 應力值最大的幾何特征處進行網(wǎng)格細化。

圖6 轉(zhuǎn)臺支座的有限元模型Fig.6 Finite element model of pedestal of rotary table

在尺寸優(yōu)化分析過程中,模型的約束條件及載荷如下:

(1)約束條件 支座底面施加固定約束。為了便于在鉸接孔施加載荷,將各鉸接孔面分別耦合于孔中心。

(2)載荷條件 轉(zhuǎn)臺支座自重。表1 中對應的載荷分別施加于孔中心鉸接點。

3.2 轉(zhuǎn)臺支座尺寸優(yōu)化結(jié)果分析

轉(zhuǎn)臺支座尺寸優(yōu)化計算如表2 所列。由迭代序號1、3、4、5、6 可知,當變量h1和變量h2增大時,對應的最大 Mises 應力均減小,但減小量不顯著,最小安全系數(shù)增大量也不顯著且均小于 1.4,說明增大變量h1和h2對降低最大 Mises 應力效果不明顯。由迭代序號 2、5、6、7、8 可知,當變量R增大時,對應的最大 Mises 應力均減小,減小量較為顯著,最小安全系數(shù)增大量也較顯著,根據(jù)序號 7 對應的設計變量值計算得到 Mises 應力最大值為 239.4 MPa,最小安全系數(shù)為 1.44,該組設計變量對應值能夠滿足設計要求。由此可知,增大變量R對降低最大 Mises 應力效果明顯。

表2 轉(zhuǎn)臺支座尺寸優(yōu)化計算Tab.2 Dimensional optimization calculation of pedestal of rotary table

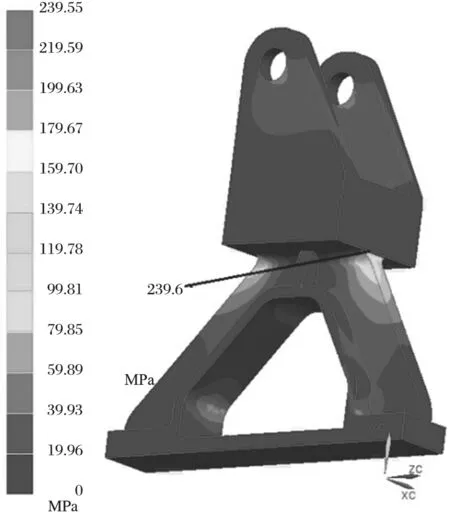

為了便于加工制造,現(xiàn)針對迭代序號 7 的各變量數(shù)值進行修整,修整后的尺寸R、h1、h2數(shù)值分別為25.0、23.0、36.0 mm。此時,對修整尺寸后的轉(zhuǎn)臺支座進行有限元分析,得到其應力分布如圖7 所示。轉(zhuǎn)臺支座的最大 Mises 應力值為 239.6 MPa,位于轉(zhuǎn)臺支座根部,對應的最小安全系數(shù)約為 1.44,能夠滿足設計要求。

4 結(jié)論

基于有限元分析方法,針對某型液壓重載機械臂轉(zhuǎn)臺支座結(jié)構(gòu)進行了尺寸優(yōu)化設計與分析,得到如下結(jié)論。

(1)在施加載荷后,機械臂原設計結(jié)構(gòu)存在應力集中現(xiàn)象,最大 Mises 應力值為 305 MPa,對應的最小安全系數(shù)約為 1.13,不滿足設計要求。

圖7 尺寸優(yōu)化后的轉(zhuǎn)臺支座 Mises 應力分布Fig.7 Mises stress distribution of pedestal of rotary table after dimensional optimization

(2)通過對轉(zhuǎn)臺支座進行尺寸優(yōu)化設計與分析發(fā)現(xiàn),位置 1、位置 2、位置 3 對應的特征尺寸R、h1、h2作為設計變量時,變量R的數(shù)值變化對其 Mises應力最大值影響最為顯著。最終優(yōu)化后的尺寸R、h1、h2分別為 25.0、23.0、36.0 mm,轉(zhuǎn)臺支座的最大Mises 應力為 239.6 MPa,位于轉(zhuǎn)臺支座根部,對應的最小安全系數(shù)約為 1.44,能夠滿足設計要求。

(3)在優(yōu)化設計與分析過程中,涉及到簡化處理復雜機械臂有限元模型的方法,以及提高關(guān)鍵部件結(jié)構(gòu)優(yōu)化計算效率的思路,可為多種類機械臂的研發(fā)、關(guān)鍵結(jié)構(gòu)件的設計及優(yōu)化計算分析提供參考。