帶式輸送機轉載溜槽的抑塵設計

宋冠霆,宋偉剛

1中煤科工集團沈陽設計研究院有限公司 遼寧沈陽 110015

2東北大學機械工程與自動化學院 遼寧沈陽 110819

帶式輸送機轉載溜槽系統是散料輸送過程中粉塵的主要來源,由于環保和人員健康的要求,有關誘導空氣與粉塵生成機理和抑塵設計的研究成為熱點[1-3]。隨著對轉載溜槽抑塵機理的深入研究,抑塵方法逐漸從除塵器的動力抑塵向無動力抑塵方式轉變;對逃逸的粉塵處理從灑水到噴霧、干霧方式的轉變。英國紐卡斯爾大學建立了轉載溜槽粉塵測試實驗臺,研究抑塵的計算方法和合理抑塵結構參數分析[3-5];澳大利亞臥龍崗大學(University of Wollongong)的 Arnold、Wypych 和國內的夏博實等人對粉塵下落的誘導空氣量進行理論研究,提出了誘導空氣的計算模型[1,6,7];劉澤勤等人[8-9]研究了自由下落物料誘導空氣的計算方法并進行試驗;李小川等人也對誘導空氣量及影響因素進行了研究[10-11]。

本文是帶式輸送機轉載溜槽設計計算方法研究系列之一,將對轉載溜槽誘導空氣的計算模型與方法進行評述,進而對抑塵設計方法進行分析,對無動力抑塵采用的引風管、沉降室的粉塵沉降過程和空氣刮刀結構進行仿真分析,最后給出無動力抑塵導料槽結構參數的選擇方法。

1 轉載過程的空氣流及誘導空氣量

轉載點處的溜槽外形及其他部分幾何形狀的良好設計對減少粉塵的產生有越來越重要的作用,要很好地理解溜槽的幾何形狀與粉塵逃逸的關系,必須理解其機理,包括溜槽內部的粉塵生成。

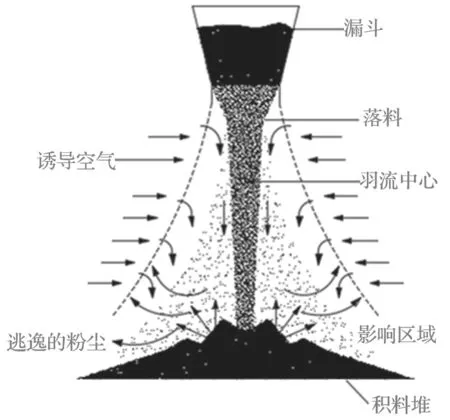

粉塵的生成隨空氣速度增大而增加,隨物料尺寸、內聚力的增大而減小。在每個轉載點,物料流的方向發生變化,導致不同顆粒尺寸(其質量也不同)的物料軌跡分離。無動力抑塵轉載溜槽系統如圖1 所示,其設計的關鍵是將轉載溜槽全部密封,對粉塵進行控制。一種觀點認為,當在轉載溜槽系統上設置風機引流除塵時,粉塵量將增加 4 倍。

圖1 無動力抑塵轉載溜槽系統Fig.1 Unpowered dust suppression transfer chute system

誘導空氣是由于運動物料曳引作用而隨物料流動的空氣,帶入設備或防塵密閉罩中的空氣量為誘導空氣量。在大量的顆粒自由下落時,周圍的空氣隨著物料的加速運動而擴散,在氣固兩相間曳力、壓力梯度力等的相互作用和影響下,會被卷吸到料流的空隙中去(見圖2)[3],這也是粉體或細顆粒物料在轉載過程充氣后密度明顯降低的原因。由于誘導空氣流和料流存在的速度差,使吸附在料塊表面的粉塵在摩擦力作用下剝離飛揚,并向四周飄逸,形成污染。圍繞著料流中心會形成一個粉塵邊界層,邊界層的半徑隨著落料高度的增加而增大,誘導空氣量的大小和很多因素有關,例如顆粒的密度和粒徑分布、落料高度、顆粒質量流量、物料流進口的大小等。一些試驗是在實驗室進行的,采用的測試設備為小型設備,且試驗用物料為極細的氧化鋁粉、沙石等,因而很難代表實際物料轉載的誘導空氣。下面闡述幾種基于典型的誘導空氣模型的誘導空氣量的估算方法。

圖2 誘導氣流產塵原理示意Fig.2 Sketch of dust generation principle of induced air flow

2 誘導空氣計算模型與誘導空氣量估算方法

2.1 Hemeon 模型方法

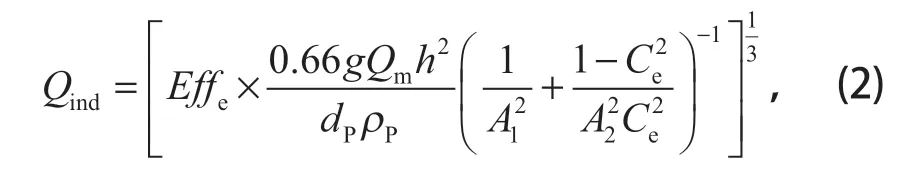

劉澤勤[8]給出 Hemeon 模型的推導過程,假設在靜止的空氣中,誘導氣流具有一定的末速度所需要的功等于顆粒自由下落過程中空氣阻力所做的功。將誘導氣流看成單顆粒物料在靜止氣流中自由下落產生的氣流的總和,誘導空氣量

式中:Qind為誘導空氣量,m3/s;g為重力加速度,m/s2;Qm為料流質量流量,kg/s;h為物料下落高度,m;A1為料流截面積,m2;dp為顆粒名義直徑,m;ρp為顆粒密度,kg/m3。

此計算方法僅適用于單顆粒。假設物料開始下落時顆粒速度為零,且無法計入實際料流內部顆粒與顆粒、顆粒與空氣之間的相互作用,此計算結果比實際值偏大,不適合轉載溜槽的誘導空氣量預測。

2.2 Tooker 模型方法

Tooker[12]指出 Hemeon 功率方程中的總壓力,系統的總壓力是速度壓力和系統阻力壓力之和,沒有直接給出誘導空氣的計算式,但給出了輸送物料為煤和巖石的帶式輸送機轉載溜槽中產生的誘導空氣量。按照 Tooker 的計算原理,誘導空氣

式中:Effe為誘導效率,考慮物料間的碰撞與摩擦,一般為0.2~0.3,對于大下落高度,取0.5~0.6;A2為空氣進口截面積,m2;Ce為空氣進入系數,一般取0.6。

Tooker 建議,輸送煤和巖石時顆粒的名義粒度為1.0 和12.5 mm,該方法考慮了空氣流入的阻力,當入口較大時,1 m2數量級上誘導空氣量過大;當入口面積減小2 個數量級時,誘導空氣量急劇減少,這也說明了減小入口面積可以有效地減少粉塵。

2.3 CEMA 計算方法

CEMA[13]認為:粉塵逃逸(排放)的主要原因是溜槽內部的正壓,使得空氣中漂浮的粒子逃逸到外面。因為溜槽并不完全密封,物料的進入使壓力升高是直接原因。在轉載點有3 個運動空氣來源,分別為置換空氣Qdis、誘導空氣Qind和生成空氣Qgen。

(1)置換空氣 當一定體積的物料進入溜槽時同樣體積的空氣被推出,流出空氣的量等于進入溜槽的物料的體積,即

例如,當轉載溜槽的輸送量(輸送煤)為3 500 t/h,堆積密度為900 kg/m3,其置換空氣量將達到1.08 m3/s=3 888.88 m3/h。置換空氣只有在系統啟動前溜槽中沒有物料時才有作用,而在系統穩定運行過程中溜槽中的物料量基本保持不變,因而在實際系統設計時不需要考慮置換空氣問題。

(2)誘導空氣 誘導空氣是物料離開頭部滾筒后沿物料軌跡運動而帶動的空氣。輸送物料時含有一定量的夾帶空氣,在下落過程中顆粒分離,且它們每一個都拖動空氣,被拖動空氣的總量除了與物料下落的速度有關外,還與顆粒間距和顆粒尺寸有關。當物料轉載且大部分的壓縮空氣釋放時,引起轉載區空氣壓力的增加,向各方向推動粉狀物料。

誘導空氣總量的近似計算方法為

式中:k為轉換系數,k=0.078。

(3)生成空氣 是向輸送機轉載區給料的設備運行而產生的空氣,比如粉碎機、錘式粉碎機、木材削片機等,應根據具體設備確定這部分空氣的總量,或者實際測得空氣流量。在帶式輸送機之間轉載時沒有生成空氣。

CEMA 的氣流計算方法來源于馬丁工程公司的安全維護指南,從量綱關系看,該方法是在 Hemeon計算式基礎上的修正。但將料流截面積替換為進口截面積時,此計算方法在入口不采取密封措施的情況下過高地估計了誘導空氣量;而在入口采取密封措施后,誘導空氣量隨截面積減小而減少,若能在進料區完全密封,可將誘導空氣降至 0。

2.4 Cooper 和 Arnold 模型方法

Cooper 和 Arnold[1]對不同粒度物料下落過程中的行為提出 2 種分析模型。

2.4.1 模型 1

第1 種模型假設從漏斗中下落的大顆粒物料全部以重力加速度的方式運動,與下落物料的動量相比,忽略了流動的空氣動量。誘導空氣為物料截面積乘以下落過程的速度差,誘導空氣量

式中:up0為物料自由落體初速度,m/s。

該方法估計的誘導空氣量雖然相對較小,但沒有計入系統的截面積和入口阻力的影響,因此所估計的誘導空氣量仍相對較大。

2.4.2 模型 2(羽流模型)

第2 種模型認為:從漏斗流出的微粒羽流運動與自由下落過程中粉塵排放情況最為接近,且這種流動被認為是以高斯速度分布的混相羽流運動。根據羽流運動的方程式,推導出了小顆粒粉末從高度h下落時的誘導空氣量

式中:C為與誘導作用α有關的系數,α=ve/vplume,對于氧化鋁粉,C=0.1;ve為羽流邊沿誘導氣流速度,m/s;vplume為誘導氣流豎直方向的速度,m/s。

值得注意的是,Wypych[6]所提到的誘導空氣量與下落高度的 5/3 次冪、與物料的質量流量成正比,此說法來源于Cooper 和Arnold[1],而非 Wypych首次提出。

Cooper 和 Arnold 模型是研究粉體物料下落過程中產生誘導空氣的生成機理,不能直接應用于轉載溜槽的誘導空氣預測。

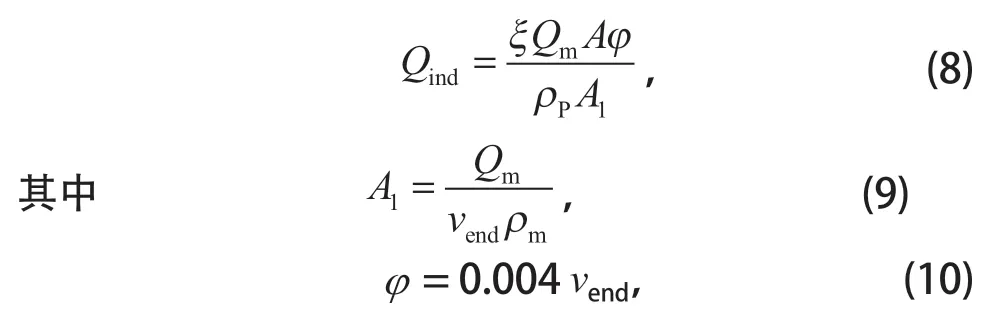

2.5 《火力發電廠及變電所供暖通風空調設計手冊》方法

《火力發電廠及變電所供暖通風空調設計手冊》[14]給出了輸送機轉載過程中誘導空氣量的計算方法,誘導空氣量

式中:ξ為雙密封導料槽所采用的系數,取值范圍為 1.0~1.5,單密封時取 3;A為落料管橫截面積,m2;φ為與料流末速度有關的系數;ρm為物料的堆積密度,t/m3;vend為料流末速度,對于直接下落情況,假設下落前物料速度為 0,則下落后的速度vend=(m/s)。

該方法還給出了料流末速度的計算方法和針對不同結構參數的誘導空氣數據表,《DL/T 51872—2004火力發電廠運煤設計技術規程——2 煤塵防治》[15]引用并擴展了此誘導空氣數據表,并規定:“當運煤系統落煤管上不加任何鎖氣裝置時,可參照附錄 A 數據選用;當運煤系統各部位密封較好,落煤管上加裝鎖氣器、導料槽內安裝二級橡皮擋簾時,其除塵抽風量可參照附錄 A 數據的 1/3 選用”。同時在條文說明中介紹:“運煤系統各部位密封較好,在落煤管末端加裝緩沖鎖氣器,導料槽內加裝雙層滿擋式中間擋簾,除塵抽風量是本規程附錄 A 所查風量的 22%~26%。考慮輸送帶寬度、落差及帶速等因素的影響,盡量使理論計算與實際相吻合,使設計者能在不同條件下直接準確地確定風量,因此,在第 2 條中推薦采用附錄A 中數據的 1/3。”

可見,DL/T 51872—2004[15]所規定的抽風量是為了保守起見而推薦的較大值,這也是轉載溜槽抑塵設計的一個誤區。

2.6 誘導空氣的算例分析

夏博實等人[7]對現場溜槽的出口空氣流速進行了測試,物料質量流Qm=3 500 t/h=972.22 kg/s,導料槽出口面積為 0.221 6 m2,無護罩情況下落高度為7.36 m,氣體流速為 9.8 m/s,空氣流量為 2.17 m3/s=7 818.048 m3/h;有護罩下落高度為 35.1 m,氣體流速為 1.8 m/s,空氣流量為 0.399 m3/s=1 436 m3/h,帶速為 3.8 m/s,物料顆粒密度為 1 500 kg/m3,堆積密度為 900 kg/m3,下落高差為 5 m。

采用前述計算方法的計算結果如表1 所列,計算中所用其他參數為:Ce=0.6,A2=0.5 m2,Effe=0.5,dp=0.01 m,A=4A1,vend==9.9 m/s,A1==0.170 6 m2。

表1 不同計算方法的誘導空氣量Tab.1 Induced air volume obtained with various calculation methods m3/s

如前所述,Hemeon 模型以及 Cooper 和 Arnold模型不適用于轉載溜槽誘導空氣的估算。從表1 計算結果看:Tooker 模型和 CEMA 計算方法的計算結果比“設計手冊”的結果大 1 個數量級。但在 Tooker模型中,當A2=0.000 5 m2時,Qind=0.09 m3/s=325.27 m/h。減小進料口的面積(通過設置擋簾)可有效地減少誘導空氣,方法是卸料輸送機頭部滾筒處的良好密封。對于設計手冊方法,當下落高度為 35 m時,空氣流量為 1.37 m3/s,也遠大于實測值。可見,現存誘導空氣的估計方法均遠大于實際值,這在工程上偏于保守,也是工程設計的誤區:即為了達到轉載溜槽的除塵效果,通過增加除塵器風機的抽風量,盡量使導料槽內形成負壓,從而在除塵器內除塵,但結果卻發現,隨著抽風量增大,導料槽的出口粉塵超標問題卻更加嚴重,隨著空氣的流動,粉塵也流動。而設計的目標是減緩空氣流動,使其所含的能量不足以承受粉塵的負荷,因此必須中斷空氣流動。降低誘導空氣量的其他措施包括:在溜槽形狀上應盡量減小物料流的截面積,以使輸送物料更加聚集;在溜槽的幾何形狀上也需要防止落下的加速度過大,或者最好完全限制自由落體的量;另一個重要且實用的措施是開放區A2的減小。因此采用無動力抑塵方法優于風機的動力除塵方式,且工程實踐已經證實,良好的無動力抑塵方式可使粉塵量降低 98%。

3 轉載溜槽抑塵的計算機仿真方法

粉塵的產生不可避免,但可以抑制。轉載溜槽的粉塵抑制問題可以通過間接或直接的仿真方法去評價粉塵的抑制效果。當前有關轉載溜槽的設計計算方法包括連續模型、DEM 和 CFD 以及他們之間的耦合方法。

3.1 間接仿真方法

間接仿真方法是根據工程經驗給出具有良好導流的轉載溜槽的結構設計,通過連續模型和 DEM 仿真,驗證轉載過程中的料流集中度高、料流速度變化小,來說明系統的設計具有較低程度的抑塵效果,這種方法可用于不同設計方案的對比。

(1)離散元方法(DEM)是溜槽設計的輔助工具,以解決堵塞、溢出和磨損的問題,也可以間接說明所設計的系統具有較低的粉塵,但是由于沒有氣流,因此無法對轉載溜槽的空氣流動及粉塵進行直接預測。

(2)單相流 CFD 仿真方法 是針對轉載溜槽系統建立幾何模型,單獨對空氣流動仿真,其基本假設為:較大的出口空氣流速會導致更多的粉塵產生,而較大的空氣質量流意味著會產生更多的粉塵。例如通過 CFD 仿真氣體流場的壓力分布,當導料槽內的氣壓低于外部靜壓,說明粉塵不會從導料槽溢出。

(3)連續-CFD 方法 是采用 Roberts 理論計算料流,再在其基礎上進行單相 CFD 仿真。單相 CFD仿真和連續-CFD 方法都無法準確地對粉塵控制性能進行預測,只能作為定性分析。

(4)間接 DEM-CFD 耦合法 Katterfeld 等人[16]提出間接 DEM-CFD 耦合法,通過 1 次 DEM 分析后導出散狀材料的幾何輪廓和孔隙率分布,2 次 CFD 分析分別對多孔介質進行 CFD 求解,沿散狀物料流輸出空氣質量流量,再對周邊區域進行 CFD 求解,最后得出結果。間接耦合的 DEM-CFD 可以部分預測溜槽性能,并具有減少計算時間的優點,因為該方法的應用僅限于簡單的幾何形狀,其準確性在很大程度上取決于對邊界條件的假設。

3.2 直接仿真方法

直接方法是在仿真過程中含有粉塵,可以得到粉塵的分布與粉塵的溢出量。

(1)多相 CFD(TEM)方法 Donohue[16]采用 3相 CFD 模型研究粉塵抑制問題,氣體相、固體相用1.0 mm 的顆粒表示糧食,用 0.1 mm 的顆粒來表示粉塵,通過仿真可以看到,粉塵在糧食顆粒的下面,驗證了所改進的曲線溜槽具有抑塵效果。

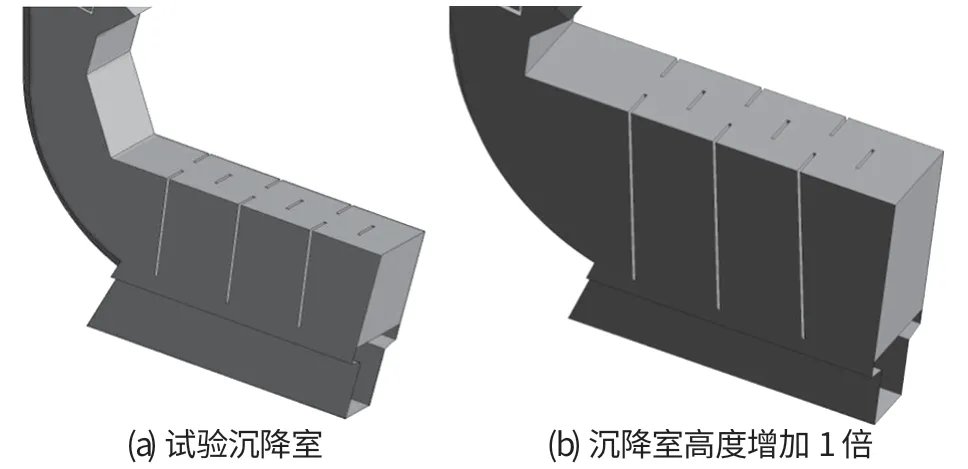

Chen(陳曉玲)[3]對 6 種轉載溜槽結構進行試驗研究,并通過 2 相流 CFD 仿真,采用歐拉-歐拉方法,驗證了 CFD 兩相流算法的有效性。其固相顆粒尺寸為1.0 mm,認為導料槽上設引風管對粉塵控制效果不明顯,增加導料槽處沉降室的高度對抑塵意義不大。沉降室的高度模型試驗是在 90 mm 高度(按比例 5 對應實際的沉降室高度 450 mm)和增加 1 倍(實際沉降室高度 900 mm)的情況下進行的,如圖3 所示。這說明馬丁公司沉降室的高度設計過高(馬丁公司的無動力除塵的沉降室高度約為 900 mm);延長沉降室長度可以有效抑塵,但當到達一定長度后再延長效果不明顯。

圖3 沉降室高度變化的仿真模型[17]Fig.3 Simulation model of height variation of dust settling chamber

(2)直接 DEM-CFD 耦合法 Goniva 等人[5]對Chen 的同一試驗結果采用開源 CFD 軟件和 LIGGGHTS的 DEM 軟件直接耦合,對 Chen 的試驗模型進行仿真,給出計算結果。該方法由于采用高效的 CFD-DEM 耦合,在20 個2.1 GHz 的CPU 上進行計算,模擬時間為1 s,計算時間約為3.5 h,顆粒數約為150 000 個。

3.3 不同仿真方法比較

不同仿真方法的比較如表2 所列[17]。直接耦合的 CFD-DEM 法相比其他方法更有競爭優勢,因為該方法可以分析顆粒物料在轉載溜槽的流動性以及對周圍空氣的影響,但是,更復雜的數值模型和更長的編程時間限制了該方法的應用,其準確性介于計算時間和使用難度之間。兩相流體模型 CFD(TFM)方法是最實用的方法,可幫助設計溜槽。采用沒有粉塵的DEM 和 CFD 耦合的方法,可以對物料通過轉載溜槽時的誘導空氣量進行預測。

表2 不同仿真方法比較Tab.2 Comparison of various simulation methods

4 無動力抑塵的幾種結構設計分析

4.1 引風管設計

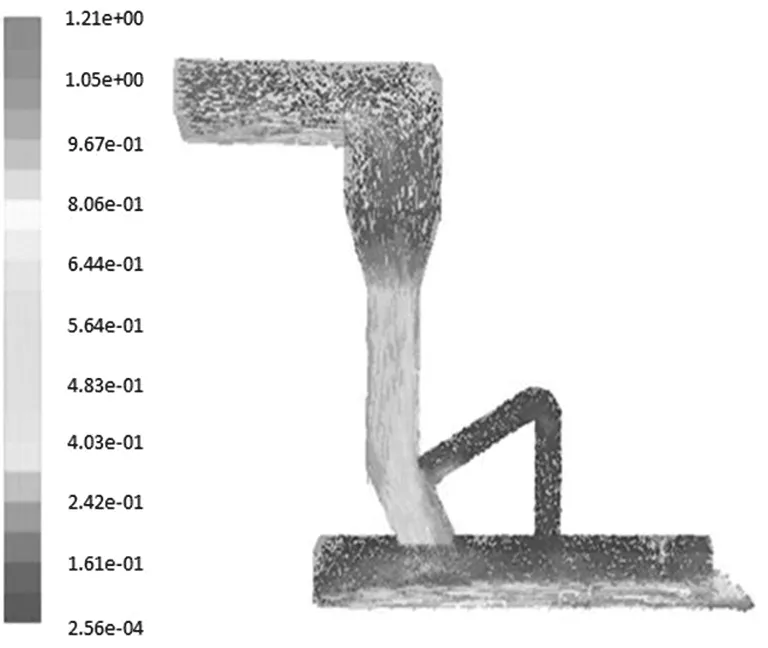

在一些無動力抑塵轉載溜槽系統中設置引風管路,其目的是將空氣導流到落料管中,以減少導料槽出口處的空氣流量。而實際上設置引風管后的效果可以在不考慮粉塵的條件下進行仿真,這里采用不包含粉塵的 DEM 和單相 CFD 耦合方法進行仿真。所建立的轉載溜槽系統模型如圖4 所示,仿真 20 s 后的氣流速度場分布如圖5 所示。分別對直徑為 300、400、500、600 mm 的引風管進行仿真,經過引風管的空氣流量僅占從導料槽出口流出空氣的 5% 以下,這說明引風管結構基本上不起作用,這與文獻[3]所得結果一致。在文獻[3]中,引風管連接到落料管的位置比圖4 的位置還要高,這也說明引風管位置幾乎不起作用。

圖4 引風管抑塵轉載系統模型Fig.4 Model of dust suppression transfer system with inducing pipe

圖5 20 s 時氣流速度場分布Fig.5 Distribution of air flow velocity at 20th s

4.2 導料槽中的粉塵沉降

通常顆粒沉降速度[18]

式中:ρL為空氣密度,kg/m3;η為空氣動力黏性系數,常溫下一般為 1.8×10-5Pa/s。

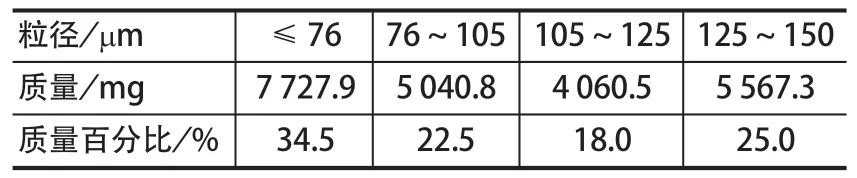

可見沉降室高度過高可能造成粉塵顆粒需要更長的沉降時間,從而要求更長的沉降室。導料槽中的粉塵沉降規律研究對于導料槽的長度以及截面設計很有意義。在假設導料槽入口處的空氣流速前提下,可以采用 CFD 的多相流(DPM)模型進行仿真,仿真中的顆粒分布如表3 所列。

表3 仿真顆粒的分散度Tab.3 Dispersion degree of simulated particles

對粒徑為 10~90 μm 的粉塵顆粒的沉降情況進行對比仿真。在 FLUENT 的輸入參數中將粉塵顆粒的初始速度設為 0,入口速度設為 2 m/s,在 DPM 模型中粉塵粒徑的設定選擇 uniform 模型。仿真結束后觀察粉塵顆粒在風流帶動下的運動及沉降情況。

圖6 中從上往下依次是粒徑為 10、20、30、40、50、60、70、80、90 μm 的粉塵顆粒在氣流帶動下的沉降情況。從圖6 可以看出,當粉塵顆粒在10 μm 以下時,在氣流作用下不易沉降,會漂浮在導料槽中;當粉塵顆粒在20 μm 以上時,逐漸沉降在導料槽中,粉塵粒子的漂移距離隨粒子直徑增大而減小;當粒徑大于 90 μm 時,粉塵粒子基本都會在達到導料槽出口前降到受料輸送帶上。因此,導料槽防塵和降塵的重點應該放在小顆粒粉塵上。盡管以上仿真可能存在參數選取問題,但從定性上可以得出結論:當導料槽設計得足夠長,僅有20 μm 以下的粉塵顆粒會隨空氣流出,對于這樣的粉塵需要采用干霧抑塵方法進行降塵。

圖6 10~90 μm 粉塵顆粒沉降情況Fig.6 Settlement status of dust particles of 10~90 μm

4.3 空氣刮刀抑塵的 CFD 仿真

空氣刮刀抑塵(Airscrape)是由德國工程師根據現場維護經驗發明的,其基本原理是在導料槽外側設置傾斜布置(與輸送帶運行方向存在銳角)的空氣刮刀,且導料槽裙板和空氣刮刀均不與輸送帶接觸,如圖7所示。在輸送帶運行過程中引起的氣流,通過傾斜空氣刮刀將導料槽外的空氣和粉塵吸進導料槽內,圖7給出了空氣流動方向。可以使用單相流 CFD 仿真,通過空氣壓力分布得到氣流流向的定性分析結果,其仿真結果如圖8 所示。整個導料槽模型內部的壓力均小于 0,內部完全是負壓。導料槽負壓狀態能夠保證導料槽內的粉塵在內外壓力差的作用下不會向外噴發。同時,刮刀和輸送帶的0.5 mm 間距處的壓力比模型內部壓力值更小,因此在更大的壓力差作用下,模型外部的空氣更容易通過0.5 mm 的間距涌入到模型中,因而能夠使轉載過程中的粉塵在空氣吸力的作用下保留在輸送帶上隨物料轉載出去。

圖7 空氣刮刀布置簡圖Fig.7 Layout sketch of air scraper

圖8 空氣刮刀的空氣壓力分布Fig.8 Distribution of air pressure of air scraper

4.4 生成粉塵量估算方法

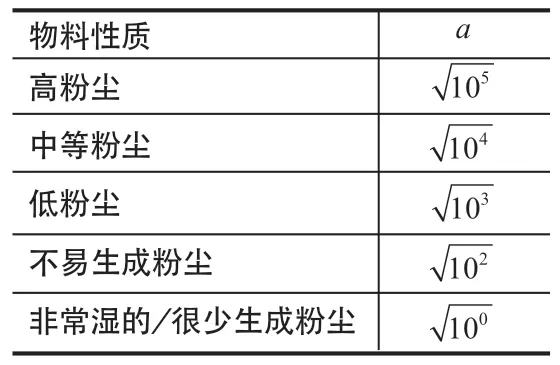

文獻[17]給出了散狀物料的儲存、轉載和運輸過程中的粉塵排放量估算方法,粉塵排放量

式中:vab為物料卸料到沖擊點的速度,m/s;qnorm為標準排放因子;a為物料粉塵化的加權因子,由表4確定。

表4 物料粉塵化的加權因子Tab.4 Weighting factor of material dusting

該排放量是物料通過轉載溜槽系統的最大排放量,而且在輸送系統中大部分的粉塵可能在物料下部隨其一起運動,不能用于評價系統。Katterfeld[4]給出算例:沖擊點的物料速度為 6.3 m/s,輸送量為 774 t/h,低粉塵生成的加權因子為a=,標準排放因子qnorm=97.7 g·m3/t2,轉載過程生成粉塵qdust=48 g/t,每小時粉塵量qdust=37 kg/h。

5 轉載溜槽的抑塵設計

根據上述分析,可以得出轉載溜槽抑塵設計要點:

(1)通過在入口處設置密封擋簾來盡量縮小轉載溜槽的物料進口,同時需要考慮入口其他部位(回程段)的密封;

(2)通過設置 U 形、圓形截面的導流板和曲線溜槽來控制料流的導向,使料流集中,并減少物料與空氣的接觸面;

(3)粉塵擴散的關鍵是物料流經落料管下落后沖擊造成的,為避免沖擊,物料應落到下部曲線溜槽后,在其導向作用下使物料的速度接近受料帶式輸送機的速度;

(4)適當加大導料槽的長度和高度構成沉降室,以減緩空氣的流動速度,即將空氣總壓力中的靜壓增加、動壓減小,以利于降低粉塵的流動速度,導料槽密封空間高度一般為:物料外輪廓最大高度的約 1.5倍,將裙板系統延伸到物料與輸送帶接觸區前部至少10 m 處;

(5)在沉降室內加設多道擋簾以起到阻尼的作用,進一步減小空氣的動壓;

(6)在受料點附近設置緩沖床并使導料槽密封,避免粉塵的逃逸;

(7)導料槽的后部也需適當加長并在后部密封。

圖9 所示為導料槽的沉降室和擋簾的布置。

圖9 導料槽的沉降室和擋簾布置Fig.9 Settling chamber and curtain layout of guide chute

6 結論

對轉載溜槽抑塵設計的關鍵問題誘導空氣量的幾種計算模型進行了分析對比,分析了轉載溜槽抑塵設計的計算機仿真方法,對引風管設計采用 DEM-CFD方法進行了仿真,對導料槽沉降室中的粉塵沉降采用CFD 兩相流仿真,對空氣刮刀設計采用 CFD 仿真,給出了轉載溜槽的設計原則,所得結論如下:

(1)基于模型假設的轉載溜槽的誘導空氣估計方法所得結果偏大,且 CEMA 空氣量的計算中所包含的置換空氣在穩定運行狀態下是不存在的;

(2)通過 DEM-CFD 耦合仿真,證明采用引風管設計對減小導料槽的空氣流量意義不大,導料槽沉降室應具有足夠長度,但過高的沉降室高度是不必要的,驗證了采用空氣刮刀設計可以將空氣流導入料槽;

(3)所總結的轉載溜槽的抑塵設計要點可以有效降低轉載溜槽的粉塵逃逸,有經驗表明可以降低轉載溜槽 98% 的粉塵。