基于離散元磨損模擬的半自磨機提升器結構優化

江西耐普礦機股份有限公司 江西上饒 334000

磨損問題在能源、化工、冶金及建筑等工業中極為常見,比如各類粉磨機械(包括自磨/半自磨機、球磨機和塔式磨機等)均須面對嚴峻的磨損問題,由此造成設備運行效率降低,維護耗時增加,從而大大增加了礦物處理成本。以半自磨機為例,襯板的磨損會顯著影響物料的運動狀態,進而降低粉磨效率;頻繁更換襯板則會導致整個系統停車,造成巨大的經濟損失。隨著計算機技術的迅速發展,當前廣泛使用數值計算方法來進行破碎機械的設計制造,以降低其使用和維護成本[1]。

目前,國內外使用離散元方法對磨機等設備中的物料運動情況及磨損情況進行了很多分析:杜強[2]用離散元法計算了襯板表面的顆粒運動,從運動分析及襯板制造工藝角度著手,綜合分析了襯板磨損原因,并對提高襯板使用壽命提出了相應的對策;田秋娟[3]應用離散元軟件 EDEM 對球磨機襯板進行分析,得出比功率、襯板磨損和顆粒破碎概率等是球磨機襯板設計時應主要考慮的因素。

筆者通過建立半自磨機礦漿提升器的磨損模型,對其快速磨損區域的磨損原因進行分析,從而對其結構進行優化。

1 常用礦漿提升器物料分布及磨損分析

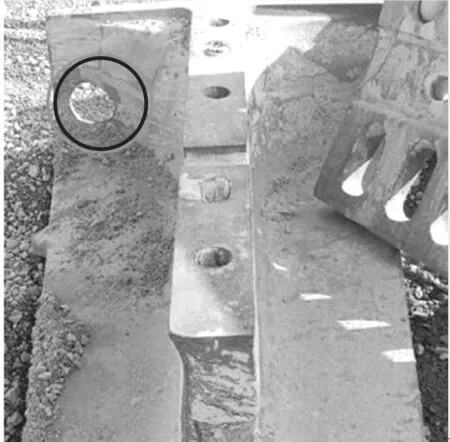

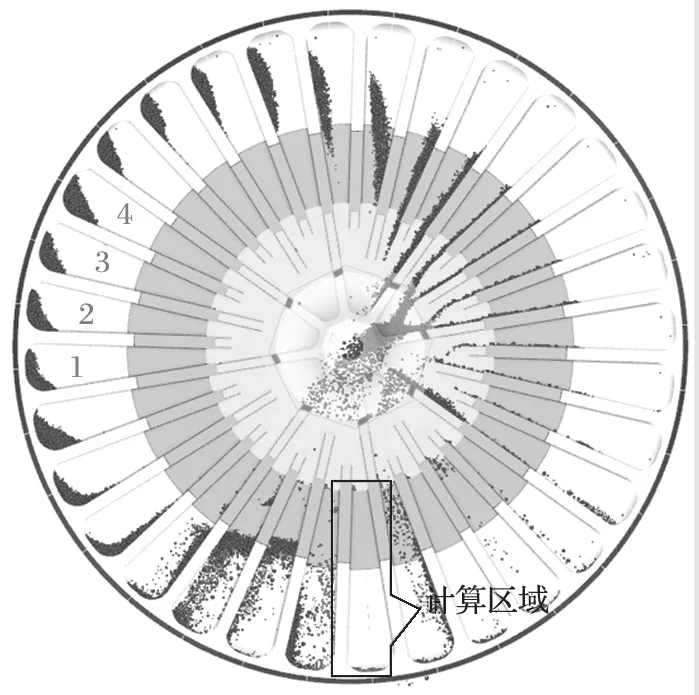

礦漿提升器是半自磨機的重要部件之一,其主要任務是將進入其內部的礦漿排出至出料口。目前大部分半自磨機出料端是直形輻射狀結構。某φ10.37 m 半自磨機礦漿提升器如圖1 所示,其磨損情況如圖2 所示。可以看出提升器只有底部一側被磨穿,其余部位余量還很多,造成了極大的浪費。

圖1 直形礦漿提升器Fig.1 Straight slurry lifter

圖2 直形礦漿提升器使用 2 年后的磨損情況Fig.2 Wear state of straight slurry lifter after service for two years

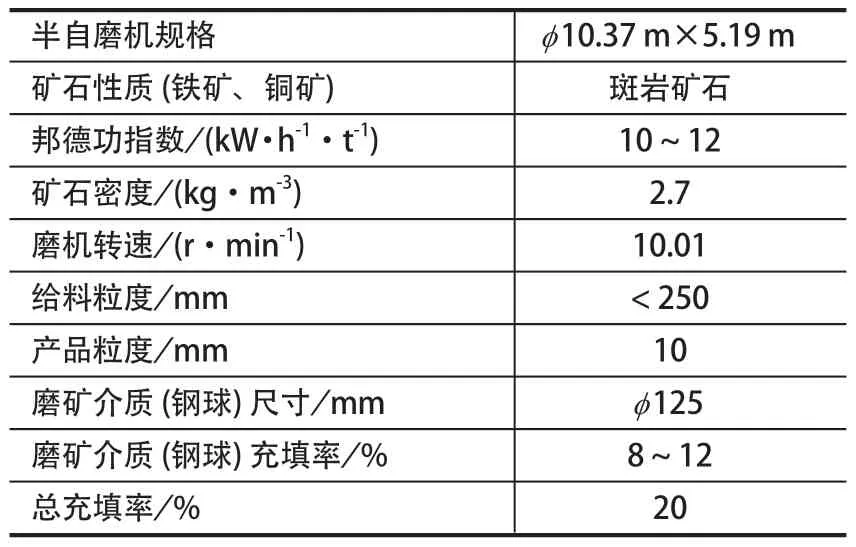

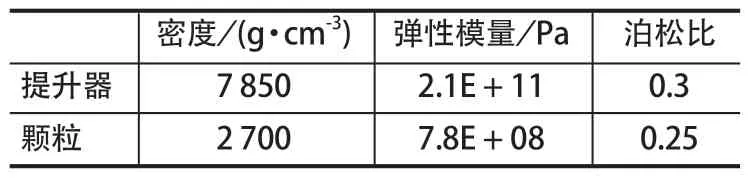

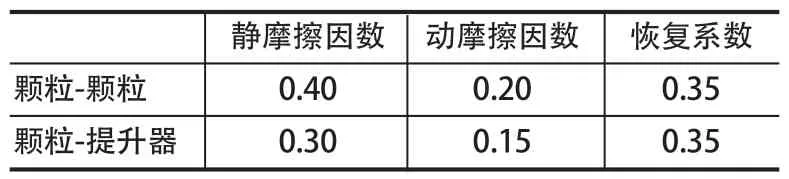

離散元法在近幾年得到了快速的發展及應用,在選礦設備中的應用也逐漸增多,如用來模擬磨機內顆粒的運動規律等。為了找到導致直形礦漿提升器局部劇烈磨損的原因,筆者首先利用 Rocky DEM軟件對該半自磨機直形礦漿提升器內的物料分布進行模擬,磨機工況參數如表1 所列。為了節省計算時間,模擬中使用可以通過格子板/排礫板的φ65、φ45、φ40 mm 的球形顆粒進行計算,顆粒的生成速度按半自磨機臺效 960 t/h 來生成,未考慮礦漿的影響。提升器及顆粒的物性參數如表2 所列,接觸參數如表3 所列[4]。

表1 半自磨機工況參數Tab.1 Operating parameters of semi-autogenous grinding mill

表2 提升器及顆粒的物性參數Tab.2 Physical parameters of lifter and particles

表3 接觸參數Tab.3 Contact parameters

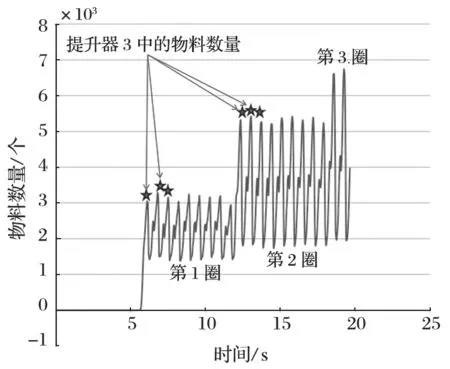

采用周期性的顆粒工廠,在礦漿提升器轉動過程中生成顆粒,磨機轉速為 10.01 r/min,20 s 時顆粒分布如圖3 所示。計算區域內的顆粒數量如圖4 所示。

圖3 直形礦漿提升器內的物料分布Fig.3 Material distribution in straight slurry lifter

從圖4 可以看出計算區域內顆粒數量的變化情況,在礦漿提升器轉動的 3 圈內,提升格內的顆粒不斷積累,且相鄰 4 個提升格內的顆粒數量相差比較大,其中沿最長的肋板返回到提升格內的物料最多,這是由于攜帶現象造成的。所謂攜帶現象是由于礦漿提升器沒有足夠的能力在一個排料周期內將其中的頑石和礦漿全部排出而引起的。攜帶現象導致礦漿提升器磨損急劇加快,特別是底部的沖擊磨損,增加了磨機內載荷,阻礙了物料通過格子板進入礦漿提升器。

圖4 計算區域內的物料數量Fig.4 Amount of materials in calculation area

攜帶現象至少有以下 2 個缺點:

(1)降低了磨機排料系統的效率,這是因為有些頑石或是礦漿仍滯留在礦漿提升器中并再次返回到礦漿提升器的底部,限制了礦漿提升器在下一個周期的排料能力。

(2)正是因為攜帶現象的存在,使物料沿著礦漿提升器的側壁回滑到其底部,因此加速了礦漿提升器的磨損,同時由于出料端內圈與外圈提升器的等分不同,導致提升格的磨損不均勻,磨損分析如圖5 所示。其中與內圈提升器肋板相連的外圈提升器(4 號)磨損最為嚴重,即如果內圈提升器是n等分,就有 1/n個外圈提升器磨損是最嚴重的,其次是 3 號,1 號和2 號磨損相當。現場磨損情況與模擬情況基本一致。圖2 即為 4 號位置的磨損情況,1、2、3 號位置的礦漿提升器沒有磨穿的現象。

圖5 直形礦漿提升器相鄰 4 個提升格磨損分析Fig.5 Wear analysis on four lifting grids adjacent straight slurry lifter

2 礦漿提升器結構優化設計

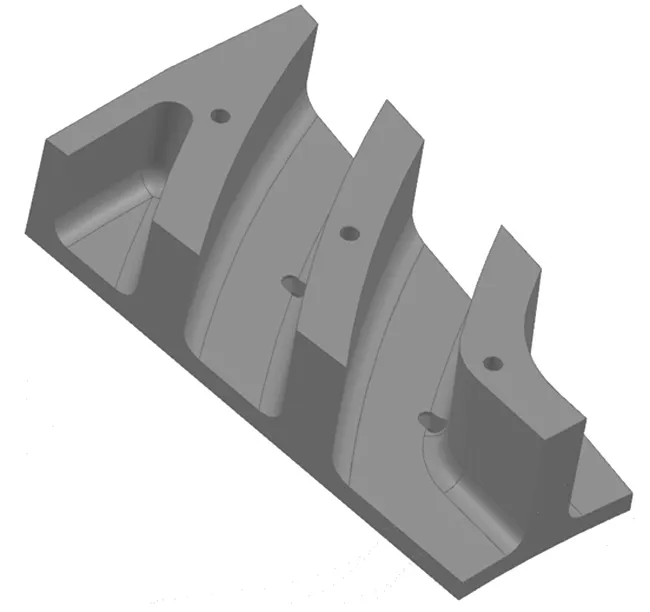

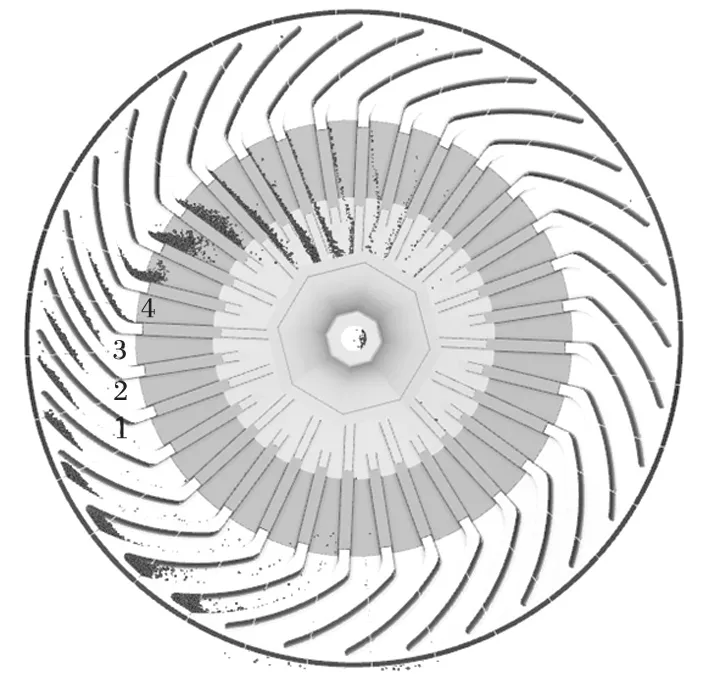

針對直形礦漿提升器的上述缺點,對其進行結構優化,為使出料端排料更通暢,采用弧形或是折線形的礦漿提升器。針對該半自磨機,設計弧形礦漿提升器,如圖6 所示。

圖6 弧形礦漿提升器Fig.6 Arched slurry lifter

圖7 弧形礦漿提升器內的物料分布Fig.7 Material distribution in arched slurry lifter

采用與直形礦漿提升器相同的參數,弧形礦漿提升器內的物料分布模擬如圖7 所示。由圖7 可見,進入礦漿提升器內的物料基本被排出,沒有再返回到提升格內,即弧形結構基本消除了攜帶現象。現場的弧形礦漿提升器底端未見沖擊磨損也證實了這一點。提升器在轉動過程中,物料在生成的同時不斷被排出,弧形提升器每一圈物料都排出到提升器外;而直形提升器因為攜帶現象,每一圈提升器內的物料無法排完,返回到提升器中造成物料的積累,故 3 圈后直形提升格中的物料質量和平均數與弧形提升格中的質量和平均數差別巨大。

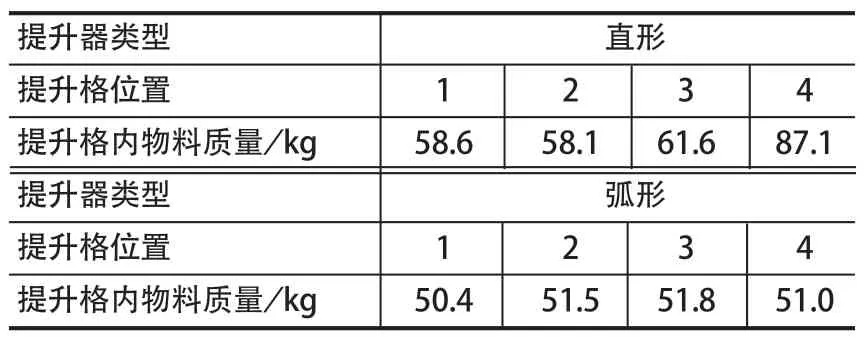

在礦漿提升器轉動第 3 圈時,直形與弧形礦漿提升器內物料質量對比如表4 所列。從表4 可以看出:直形礦漿提升器相鄰 4 個提升格內物料的質量極其不均勻,物料最多的比最少的多 50%;而弧形礦漿提升器相鄰 4 個提升格內物料的質量基本相同,且都比直形礦漿提升器內的質量少,這就必然會減少對提升格的磨損,使其壽命更長。

表4 直形與弧形礦漿提升器內物料質量對比Tab.4 Comparison of straight and arched slurry lifter in inside material mass

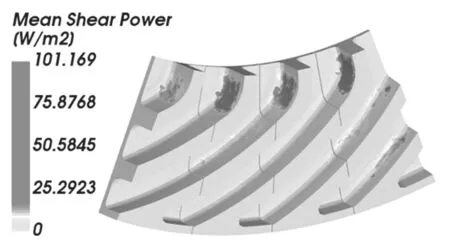

弧形礦漿提升器磨損模擬分析如圖8 所示。“Mean Shear Power”表示磨損的程度,弧形提升器的最大磨損量是直形提升器的 9.1%,且各個礦漿提升器之間磨損比較均勻,比直形礦漿提升器磨損要小得多。

圖8 弧形提升器相鄰 4 個提升格磨損分析Fig.8 Wear analysis on four lifting grids adjacent four arched slurry lifter

弧形礦漿提升器在該半自磨機上應用至今已有 2 a 時間,磨損情況如圖9 所示,提升器表面磨損厚度小于 5 mm,底部未見明顯的沖擊磨損,與模擬中的磨損位置一致,相較于原來 2 a 的壽命,預計壽命可提高 8~10 倍。

圖9 弧形礦漿提升器的磨損情況Fig.9 Wear state of arched slurry lifter

3 結論

通過對礦漿提升器結構的優化設計,基本消除了攜帶現象,減少了礦漿提升器內的物料數量,而且使每個提升格內的物料分布更加均勻,使得礦漿提升器的使用壽命得以提高,節約了成本,提高了經濟效益。

(1)由于攜帶現象導致直形礦漿提升器磨損不均勻,其中 4 號外圈礦漿提升器磨損最為嚴重,且提升器底部有嚴重的沖擊磨損。

(2)通過將提升器直形結構改成弧形后,基本消除了攜帶現象,礦漿提升器的磨損變得均勻。模擬中弧形提升器的最大磨損量是直形提升器的 9.1%,考慮到腐蝕等因素的影響,弧形礦漿提升器的壽命預計為直形礦漿提升器的 8~10 倍。現場弧形礦漿提升器已使用了 2 a,其磨損非常輕微。

(3)直形礦漿提升器、弧形礦漿提升器實際磨損位置與模擬結果一致,故筆者所使用的磨損模擬方法可以定性判斷各個位置的磨損程度,從而指導磨機襯板的結構設計、復合襯板的排布等。是否可以定量評估磨損,還需要與實際使用情況進行對比。