沖擊轉輪鑄造氣孔及冷隔缺陷的控制

楊寧,張躍,李志剛,徐興順

沈陽鑄造研究所有限公司 遼寧沈陽 110022

1 序言

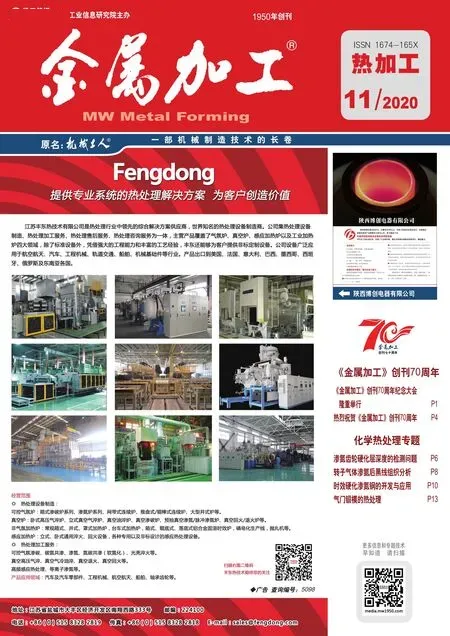

沖擊轉輪是水力發電機組沖擊式水輪機的核心部件[1],結構由水斗和輻板組成,其中水斗部分壁較薄,一般厚度是5~35mm,水斗部分結構具有表面積大、凝固速度快、排氣困難等特點。在鑄造工藝上,國內絕大多數廠家均采用在大氣條件下熔煉,CO2硬化水玻璃砂型澆注方式。沖擊轉輪鑄件在實際生產中易產生很多缺陷,如氣孔、冷隔、夾渣及澆不足等。而氣孔和冷隔是沖擊轉輪鑄造中最為常見的缺陷(見圖1),也是困擾很多沖擊轉輪鑄造廠家的主要問題。

圖1 沖擊轉輪的主要缺陷

2 原因分析

2.1 氣孔產生的原因

鑄造低碳馬氏體不銹鋼是水輪機過流部件的首選材料, 其代表牌號為ASTM CA-6NM(ZG06Cr13Ni4Mo 簡稱 13-4)[2]。目前,沖擊轉輪選用不銹鋼牌號為Z G06C r13N i4M o、ZG06Cr13Ni5Mo、ZG06Cr16Ni5Mo居多。

不銹鋼鑄件產生氣孔的原因較多,沖擊轉輪氣孔產生原因主要有兩個方面。

(1)反應氣孔 砂型或砂芯中存在水分,金屬與鑄型表面處金屬液與水蒸汽或CO2相互作用,使鐵液生成FeO,將產生下列反應 [FeO]+[C]→ [Fe]+[CO]↑,從而形成皮下氣孔[3]。

(2)卷入氣孔 在鋼液澆注時由于操作不當或措施不力而卷入氣體造成氣孔。

2.2 冷隔形成的原因

馬氏體不銹鋼含碳量很低,而含鉻量又高,鋼液化學活性高,流動性較差,因而鋼液極易被氧化。

由于在沖擊轉輪澆注時,型腔內的金屬液面上升速度很慢,澆注速度過于緩慢,使金屬液面存在嚴重的氧化現象。當金屬液表面溫度低于氧化物成膜溫度時,液面就形成氧化膜,進而極易造成冷隔缺陷。

3 解決措施

3.1 采取的常規措施

1)盡量減少砂芯、砂型的水分,減少砂芯、砂型的發氣量,因此應盡可能多地設置排氣孔或排氣繩。

2)提高澆注溫度,加快澆注速度。

3.2 解決的新思路和效果

利用常規手段無法從根本上解決沖擊轉輪氣孔問題,我們采取如下新思路。

1)采用底注包進行澆注,澆注過程平穩,對氣孔的影響較大,不同的澆注速度,水斗大小各異,人工澆注時盡量保證“先慢、后快、再慢”的理想狀態。

2)從工藝角度考慮澆包孔、直澆道、橫澆道、內澆道的截面積比值,故選用底注包澆注截面積比值按照∑A包∶∑A直∶∑A橫∶∑A內=1∶(1.9~2.1)∶(1.9~2.1)∶(2.0~2.5),保證澆注系統的完全開放。

3)鑄型的排氣措施:用排氣繩排砂芯的氣體;用排氣孔排型腔的氣體。

4)砂型、砂芯的烘烤:水玻璃砂型、砂芯利用烘干爐進行烘烤,烘烤溫度為120~140℃,烘烤0.5~1.0h。合箱后再進行烘烤,一定要在刷涂料后多次烘烤,每次烘至沒有水氣為止。烘烤結束至澆注時間越短越好,建議不要超過4h。

5)根據澆注溫度對氣孔的影響,提高澆注溫度有助于氣孔的解決,但溫度過高同樣會產生粘砂、包砂等其他缺陷,故針對不銹鋼的澆注溫度選擇在(1600±20)℃。對于砂型鑄造,溫度的提高,有利于消除氣孔和冷隔缺陷。

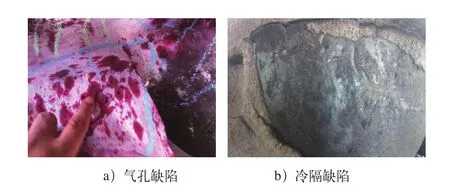

利用新思路鑄造沖擊轉輪鑄件,基本解決了鑄造冷隔與氣孔問題(見圖2)。

圖2 采用新思路鑄造的沖擊轉輪

4 結束語

1)澆注過程的平穩減少了氣孔和冷隔的產生。

2)砂芯的烘烤和型腔的加熱有助于減少氣孔產生。

3)適當提高澆注溫度,有助于避免冷隔和氣孔的產生。

4)合適的澆注系統,改變鑄型內的鋼液溫度場,有助于減少氣孔和冷隔的產生。