變矩器渦輪低壓鑄造充型能力研究

肖一

陜西法士特汽車傳動工程研究院 陜西寶雞 722409

1 序言

液力變矩器是液力自動變速器總成(AT)中,安裝在發(fā)動機與變速器之間的裝置,是以液壓油為工作介質的一種非剛性扭矩變換器,起傳遞轉矩、變矩、變速及離合的作用,對整車的動力性及燃油經濟性有很大影響。

渦輪是液力變矩器三元件中的核心元件之一,主要起動力輸出的作用。發(fā)動機起動后,發(fā)動機飛輪帶動相連的泵輪,液壓油在離心力作用下從泵輪流出沖向渦輪,推動渦輪旋轉,動力通過與渦輪連接的輸出軸傳至變速器。

渦輪按制造方法主要可分為鈑金沖焊型和鑄造型,鈑金沖焊型廣泛應用于乘用車領域,鑄造型多用于大型商用車及工程機械行業(yè)。

2 工藝設計

某渦輪鑄件如圖1所示,為環(huán)形回轉體結構,外形尺寸φ456mm×98mm,重量約10kg,材質為A356合金。鑄件上有25片導流葉片與內外環(huán)一起構成液壓流道,流道出口側約15mm長度范圍內的葉片壁厚小于3mm,最窄處為葉片前端的圓角,只有R0.5mm左右(見圖2)。

圖1 渦輪鑄件結構

圖2 葉片薄壁區(qū)域

考慮到環(huán)形鑄件適合中心澆口進料,且葉片細薄部分對澆注充型的要求較高,而低壓鑄造工藝的金屬液是在壓力下充型及凝固,充型能力優(yōu)于重力鑄造,鑄件的組織致密,力學性能較高,鑄件無或少冒口,出品率高,因此確定采用低壓鑄造工藝澆注渦輪鑄件[1]。

葉片流道部分因結構限制采用砂芯成形,其余部分為金屬型成形。澆道如圖3所示,設置到鑄件整體壁厚較厚的一側,以十字形澆口完成充型及補縮功能。按澆注溫度710℃、充型時間8s(充型速度約為27mm/s),試制了一批鑄件。

圖3 渦輪鑄件澆注系統(tǒng)

對鑄件進行剖切及射線檢測,其內部質量良好,組織致密,無任何縮孔、縮松類缺陷,說明澆注系統(tǒng)設計合理,鑄件的凝固順序符合工藝要求,澆道補縮能力可以保證鑄件質量要求。

鑄件外觀質量方面,約70%的鑄件其葉片前端都有不同程度的缺損,嚴重的葉片缺損如圖4所示,葉片成形質量有待提高。

圖4 葉片缺損

3 缺陷分析

3.1 缺陷判斷

觀察各葉片的缺陷部位,有些為葉片局部缺損,有些為穿透或未穿透的縫隙,且兩者的邊緣均呈圓弧形,判斷應為未澆足缺陷或冷隔缺陷。

3.2 原因分析

未澆足及冷隔缺陷一般是在金屬液充填鑄型過程中產生的,與液態(tài)金屬的充型能力聯(lián)系密切。液態(tài)金屬的充型能力是指其充滿鑄型型腔,獲得形狀完整、輪廓清晰的鑄件的能力,是保證鑄件成形質量的關鍵要素[2]。

影響液態(tài)金屬充型能力的因素有很多,包括液態(tài)金屬的流動性、鑄型的熱交換強度及阻力、澆注條件及鑄件的結構等。前兩個因素從工藝角度來說相對固定,在此我們主要對鑄件結構及變量較多的澆注條件進行分析。

經統(tǒng)計,缺陷產生的部位全部為距葉片前端約6mm范圍內,壁厚在0.5~1.5mm,而且越靠近邊緣也就是越薄的部位缺陷越嚴重。因為薄壁區(qū)域與鑄型的接觸表面積較大,熱量散失較快,且表面張力產生的充型阻力也大,容易出現(xiàn)未澆足缺陷,此處區(qū)域的壁厚范圍已遠低于一般低壓金屬型鑄造能達到的最小壁厚范圍,所以常規(guī)的澆注條件無法滿足渦輪鑄件葉片的充型能力要求。

澆注條件方面,主要有以下幾個影響因素:

(1)澆注溫度 在一定溫度范圍內,充型能力隨澆注溫度的提高而直線上升,但越過某界限后,由于吸氣氧化嚴重,充型能力的提高幅度會大幅減小。

(2)充型壓頭 液態(tài)金屬在流動方向上所受的壓力越大,充型能力就越好,但當靜壓頭過大或充型速度過高時,金屬液噴射或飛濺產生二次氧化,且型腔氣體來不及排出,增加反壓力,反而會形成未澆足缺陷。

(3)澆注系統(tǒng) 一是鑄件上遠離澆口的部位金屬液流程比較長,溫度散失大;二是內澆道截面積過小,通過流量不足,易形成未澆足缺陷。理論上調整澆注系統(tǒng)可以減少上述缺陷發(fā)生的幾率,但此方法往往受到鑄件結構或鑄型脫開的限制。

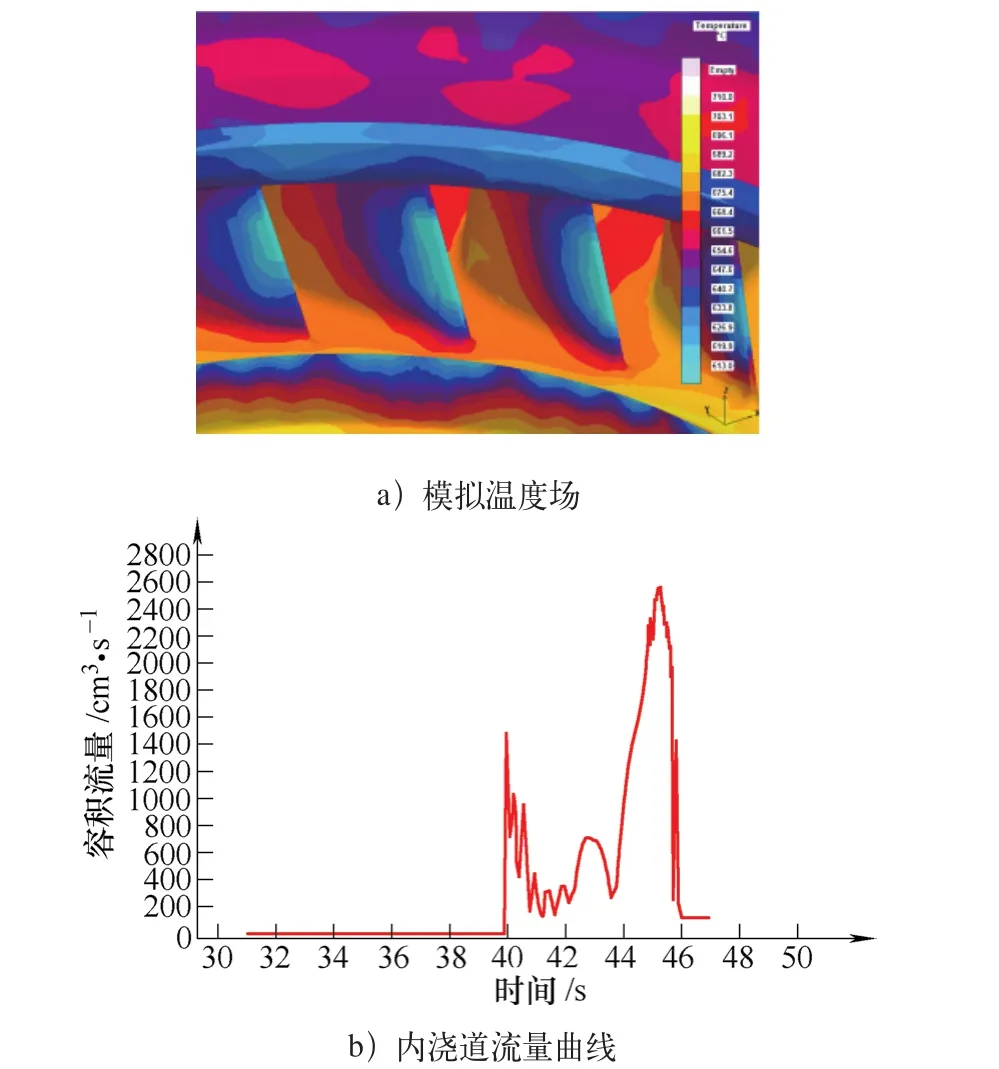

針對渦輪葉片未澆足缺陷,需從以上澆注條件方面的因素考慮解決,為提高試制效率、降低成本,我們引入了德國MAGMA鑄造過程模擬軟件進行輔助分析。圖5是初始方案的模擬結果,溫度場顯示,葉片前端的薄壁區(qū)域充型時的溫度已接近液相線溫度,發(fā)生未澆足缺陷的幾率較大,與實際情況基本吻合,流量曲線顯示通過內澆道的流量最大峰值約為2550cm3/s。

圖5 初始方案充型階段的溫度場分布及內澆道通過流量曲線

4 改進方案

4.1 調整澆注系統(tǒng),提高澆注溫度

第一種改進方案,適當增大直澆道的直徑,并將內澆道由十字形分布改為環(huán)形分布,即增大內澆道截面積和通過流量,使每個葉片的充型分布更均勻,并將澆注溫度提高到720℃。

圖6的模擬結果顯示,葉片薄壁區(qū)域仍有較高的缺陷產生幾率,問題沒能得到根本解決,流量曲線顯示通過內澆道的流量最大峰值約為3000cm3/s。

圖6 改進方案1充型階段的液相態(tài)分布及內澆道通過流量曲線

4.2 提高充型速度和澆注溫度

第二種改進方案,提高金屬液的充型速度,將充型時間縮短為5s(充型速度約為43mm/s),并將澆注溫度提高至730℃。

圖7 改進方案2充型階段的溫度場分布及內澆道通過流量曲線

圖7 的模擬結果顯示,葉片薄壁區(qū)域的溫度場有較大提升,液相態(tài)分布顯示發(fā)生未澆足缺陷的幾率較低,流量曲線顯示通過內澆道的流量最大峰值約為3500cm3/s,圖8表明在此速度范圍內鑄件發(fā)生卷氣類缺陷的可能性也較低。

圖8 改進方案2的卷氣狀態(tài)分布

5 驗證結果

參照過程模擬分析的結果,采用改進方案2進行試制。實際澆注時,澆注溫度設置為725℃,其余工藝參數均按第二種改進方案,試制出的渦輪葉片輪廓清晰完整(見圖9),葉片合格率達到95%以上,其余部位的外觀及內部質量均符合質量要求。

圖9 改進后的葉片輪廓清晰完整

6 結束語

以上改進過程表明,充型速度及澆注溫度是提高低壓鑄造充型能力的關鍵因素,對于壁厚<3mm的葉輪類鑄件,必須保證有較高的充型速度和澆注溫度。此外金屬型的排氣也至關重要,良好的排氣系統(tǒng)可以最大程度地降低充型時的背壓阻力。