自動扶梯附加制動器棘爪斷裂失效案例分析*

李俊林,劉金源,文茂堂

(深圳市特種設備安全檢驗研究院,廣東深圳 518029)

0 引言

自動扶梯作為商場、地鐵、車站等公共場所的重要交通運輸工具,具有連續工作、持續運動的特性。自動扶梯的制動器分為工作制動器和附加制動器,而附加制動器根據制動塊類型可分為棘爪式、擋塊式,其中棘爪式采用最為廣泛。在梳齒板開關、下陷開關動作等普通工況下可以僅依靠工作制動器制停扶梯,在驅動鏈斷裂、逆轉以及嚴重超速(1.4倍前)等特殊工況下附加制動器必須動作,附加制動器往往充當最后的安全底線,而棘輪、棘爪動作的可靠性直接關系到附加制動器的制動效果。

GB16899-2011 對附加制動器的配置提出明確要求[1]。棘爪式附加制動器一般由速度檢測裝置(光電傳感器或者電氣開關)、觸發裝置(電磁鐵)、棘爪、棘輪、制動壓盤、摩擦片、制動盤組成。制動盤位于棘輪和制動壓盤之間,且通過螺栓裝置和驅動鏈輪固定連接。正常運行時,驅動鏈輪帶動制動盤同步轉動,而制動盤通過摩擦片之間的靜摩擦力帶通制動壓盤和棘輪一起轉動。當附加制動器被觸發時,電磁鐵帶動棘爪迅速制停棘輪和制動壓盤,依靠制動盤和棘輪、制動壓盤之間的滑動摩擦力制停驅動鏈輪,從而實現制停扶梯。

附加制動器每次動作時都會產生巨大沖擊力,不僅僅會對梯路精準度造成影響,同時也對棘輪、棘爪強度產生較大的破壞[2]。居于此考慮,部分廠家設置了兩級速度監控裝置,一級監控裝置動作時僅僅是工作制動器動作,當速度繼續增大達到二級監控裝置設定值時才觸發附加制動器。而部分廠家為了制停可靠,普通工況也要求附加制動器動作,通過增設延遲電路來實現附加制動器零速制動,有效減少制停時對棘輪、棘爪的破壞力。但不合理的延時動作會導致制動時系統速度超出可控范圍,造成制動部件等設備損壞,甚至人員傷亡。因此延遲設定值需經過精準計算并通過實際試驗進行驗證。

1 設備及故障情況

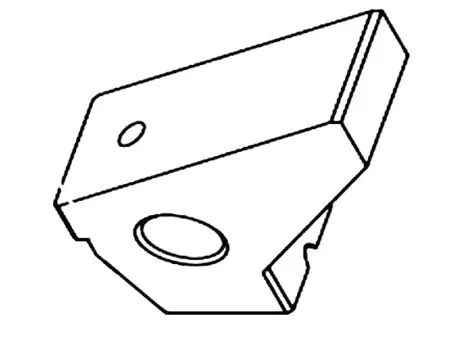

某品牌自動扶梯在進行載荷試驗時,滿載工況下,附加制動器棘爪在試驗過程中發生斷裂,導致制動失效。斷裂位置位于棘爪與銷軸鉸接處,如圖1 和圖2 所示。圖3 和圖4 所示為斷裂的棘爪及棘爪示意圖。圖4中棘爪上方小孔為潤滑工藝孔。自動扶梯的基本參數如下:額定速度v=0.5 m/s,提升高度H=6.05 m,傾斜角α=30°,梯級名義寬度為996 mm,梯級踢板高度0.21 m。

圖1 試驗前棘爪與擋塊位置圖

圖2 試驗后棘爪斷裂

圖3 斷裂的棘爪

圖4 棘爪示意圖

2 制動力及強度計算

2.1 合力計算

根據提升高度、梯級踢板高度、梯級寬度計算制動載荷的重量G=34 570 N。以梯級和載荷作為研究對象,分析其受力狀況。按照以下最危險工況試驗,即當扶梯載有額定載荷向下運行,速度達到0.7 m/s 時,使工作制動器處于松開狀態,關閉扶梯主電源,觀察僅依靠附加制動器能否有效制停扶梯。

梯級自重線載荷qt計算如下:

式中:Q級為單個梯級自重,N;t級為梯級節距,m;ql為梯級主輪的線載荷,N/m。

查閱隨機文件,單個梯級(包含2個副輪)質量為20 kg,梯級節距0.4 m,單個主輪質量2 kg,牽引鏈條節距133.33 mm(1 m范圍內約有8個滾輪)。

由式(1)得出:qt=814 N/m。

分別計算制動載荷沿梯路方向載荷F1、沿梯路方向摩擦阻力F2、傾斜區段的梯級摩擦阻力F3、水平區段梯級的摩擦阻力F4、曲線區段梯級的摩擦阻力F5、回轉區段梯級的摩擦阻力F6,及此時梯級和砝碼系統沿梯級方向的合力為F,受力情況如圖5所示。

圖5 受力分析簡圖

其 中 ,F1=Gsinα;F2=uGcosα;F3=2uqtLmcosα;。

則合力F計算如下:

式中:u為梯級車輪的摩擦因數,u=0.03;Lm為傾斜區段梯路長度,Lm=2H=12.1 m ;L1為進出端水平端長度,L1=0.8 m ;L2為梯路曲線區段水平投影長度,L2=0.6 m ;L3為梯路轉向時梯級所經路徑的曲線長度,L3=πd=3.29 m。

由式(2)可得:F=15 654 N 。

2.2 制動力及強度計算

(1)梯級和載荷系統沿梯路方向所受的制動力

附加制動器動作時,人為使工作制動器處于松閘狀態。附加制動器要求制停加速度不超過1 m/s2,以1 m/s2驗算附加制動器動作時梯級和載荷系統沿梯路方向的所受制動力Fz1,則有:

式中:M為梯級和砝碼的質量總和。

由式(3)可得:Fz1=21 358 N 。

(2)靜載荷工況下棘爪強度校核

以驅動鏈輪系統為分析對象。查閱圖紙可知梯級和砝碼系統作用在驅動鏈輪系統作用力臂Rz1=1.0 m,棘爪作用力臂Rz=0.85 m。

假設附加制動器完全制動梯級,按照靜力平衡原理,附加制動器棘爪提供的制動力為Fz,則有:

對危險截面進行受剪強度校核(為了簡化計算,將棘爪斷裂處受到的沖擊力等同于棘爪和擋塊接觸處受到的沖擊力),經測量斷裂面處截面積A=7.5 cm2;棘爪鋼材為Q235-A; [σs]=235 MPa[3]; 取 許 用 剪 切 應 力 [τ]=0.6[σs]=141 MPa。則有:

由式(5)可得:剪切強度滿足要求。因此,靜載制動工況下,棘爪強度滿足要求。

(3)動載荷工況下棘爪強度校核

附加制動器動作時,棘輪在棘爪作用下急促制停,扶梯依靠棘輪上的制動閘瓦摩擦驅動鏈輪的制動盤而制停。監督檢驗時,當扶梯向下運行至速度0.7 m/s 觸發附加制動器。附加制動器動作時,設系統響應及觸發時間為t,棘爪制停棘輪時間為Δt。

暫不考慮系統響應、觸發時間以及棘輪材料問題,以初始動作速度0.7 m/s 時棘爪直接制停棘輪分析棘爪的所受沖擊載荷。以附加制動器棘輪系統組成的系統為分析對象,根據角動量定理得:

式中:為棘爪對棘輪擋塊的作用力;Rz為棘爪作用力臂,Rz=0.85 m ;J為棘輪系統的轉動慣量,由制動閘瓦以及棘輪質量、轉動半徑估算得出J=100 kg·m2;為系統角速度,為制動時初始速度,v0=0.7 m/s;Rz1為驅動鏈輪系統作用力臂,Rz1=1.0 m;Δt參考同型號設備, Δt=0.001 s。

計算可得:Fˉ=82 352 N

進行動載荷強度校核:

因此,如果不存在延遲,動載荷制動工況下棘爪滿足強度要求。

檢驗結束之后制造廠家技術人員確定棘爪材質沒有問題,因此沒有進一步對斷裂的棘爪進行金相分析。經檢查,棘爪連桿機構等機械裝置也不存在軸承潤滑不足,動作不靈敏等問題。更換同規格同尺寸的棘爪,由專業技術人員重新調整了延遲時間后,重新進行了試驗,附加制動器能夠有效制停。

在附加制動器實際動作時,當限速開關動作后,除了系統設置的延遲時間外,仍然有一段不可忽略的加速過程。包括以下過程:光電傳感器傳輸數據到主板,主板判定并下達指令給附加制動器,制動器抱閘動作過程,由加速度轉變為減速度過程[5]。棘爪斷裂有可能是由于系統響應、觸發延遲致使瞬間沖擊力超出棘爪強度范圍。

特別說明,目前國內大部分廠家棘爪居于成本考慮,都是采用普通Q-235A作為原材料,經鍛打和后序機加工后,采用表面滲碳處理,淬火加低溫回火熱處理工藝。熱處理后能保證有足夠的淬硬層,能提高強度、表面硬度和耐磨性,又保留棘爪的較好韌性來滿足附加制動器制停瞬間的沖擊力。但工業化批量生產,也存在棘爪毛坯件在鍛打工程中出現溫度過高導致較大組織應力和熱應力,出現裂紋夾邊等缺陷。在后序的熱處理過程中也可能出現加熱速率過大,保溫時間不長,冷卻速率過快等原因導致工件內外溫度不均勻,最終影響力學性能情況。本案中初步判斷制動失效的主因是延遲動作,在調整電路延遲設定值后,更換同規格的棘爪后再進行有載試驗能滿足要求,因此沒有進行后續的材料破裂金相分析。

3 結束語

附加制動器的制動性能對扶梯的安全運行至關重要。根據檢驗經驗,對棘輪型附加制動的設計、制造提出以下參考建議。

(1)合理設置附加制動器延遲時間。延遲時間過大可能會導致棘爪實際動作扶梯速度已超過1.4倍額定速度,棘爪無法承受沖擊力而斷裂,造成設備損壞或者人員受傷,無法發揮附加制動器的安全底線作用。

(2)采用兩級限速開關監控的制動系統,在保證制動器不誤動作前提下,應充分考慮正常工況下扶梯允許速度偏差±5%[6],充分考慮系統響應時間導致的速度增加,相應減小1級和2級限速動作整定值。

(3)優化棘爪截面積設計,案例棘爪斷裂處設計有一工藝孔,減少了受剪面積,降低了強度。在對危險截面進行受剪強度校核時除了按平均剪力公式,還應根據實際截面特征進行彎曲切應力的計算[7]。計算出接觸面的最大切應力。

(4)優化棘爪的加工工藝和熱處理工藝,避免裂紋、夾雜等缺陷。建議棘爪原材料采用合金材料代替普通Q235-A。

(5)定期檢查、維護,按照檢規要求每隔5 年進行制動試驗。對運行環境惡劣,人員密集場所建議3年進行1次有載制動試驗[8]。