CFETR真空室超壓保護系統管道設計與優化

陶臘寶,楊慶喜,徐 皓,陳 建,李 寧,陸 坤,宋云濤,周才品

(1.等離子體物理研究所,安徽 合肥 230031;2.中國科學技術大學,安徽 合肥 230026;3.核工業西南物理研究院,四川 成都 614007)

中國聚變工程試驗反應堆(CFETR)是我國自主設計的托卡馬克核聚變裝置,是中國實現聚變能發電的一個關鍵裝置,它的目的是完成ITER到DEMO的過渡。超壓保護系統是CFETR中重要的安全系統之一,包含杜瓦超壓保護系統和真空室超壓保護系統(VVPSS)。本文研究對象是VVPSS,其工作目的是保護真空室免受冷卻劑進入事故(ICE—Ingress of Coolant Event)、真空泄漏事故(LOVA—Loss of Vacuum Accident)或者冷卻劑泄漏事故(LOCA—Loss of Coolant Accident)所帶來的危害[1,2];工作原理是通過泄放裝置將過壓介質蒸汽排放到泄壓罐中冷凝來降低真空室內的壓強,達到保護真空室的效果。

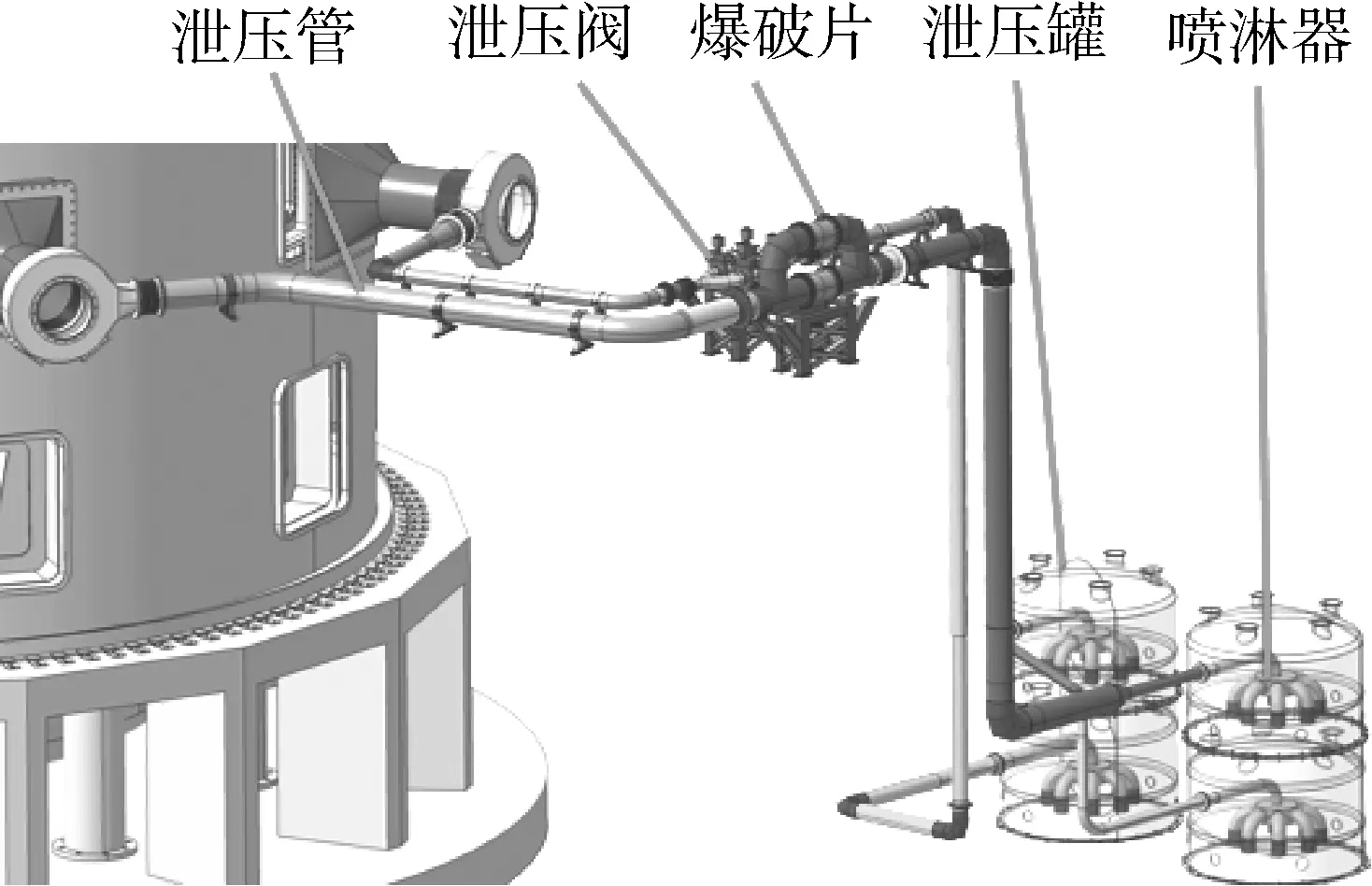

結合相關的核聚變工程經驗[3,4],將真空室內泄漏事故分成小泄漏事故和大泄漏事故。當發生泄漏事故,真空室內最大壓強未達到135 kPa,是小泄漏事故,超過135 kPa為大泄漏事故。考慮小泄漏事故發生較為頻繁,使用泄壓閥泄放過壓氣體;考慮大泄漏事故泄漏量大和響應時間短,采用爆破片裝置泄放過壓氣體。由此總結CFETR VVPSS初步設計方案:當真空室內壓力達到100 kPa時,為發生小泄漏事故,泄壓閥開啟,通過小泄放管路泄放介質氣體進入小泄壓罐(SLT—Small Leak Tank)內冷凝;當真空室內的壓力達到135 kPa時,為發生大泄漏事故,爆破片在幾毫秒內激活,通過大泄放管路泄放介質氣體進入大泄壓罐(LLTs—Large Leak Tanks)內冷凝。VVPSS的總體結構布局如圖1所示。

圖1 CFETR VVPSS總體結構布局Fig.1 Overall structure layout of CFETR VVPSS

1 VVPSS總體布局設計

1.1 VVPSS接口設計

為了滿足CFETR VVPSS的設計要求,初步設計VVPSS的結構組成:泄壓罐(STs—Suppression Tanks)、泄壓閥、破裂片和泄放管線[3,4],如圖1所示。STs為4個,兩兩累放,直徑為6 m的大型線性圓形截面的罐體,每個容積約為100 m3,其中有三個大泄壓罐(LLTs),包含約60 m3的室溫水,用于冷凝真空室內因冷卻劑泄漏后接觸高溫的第一壁而產生的蒸汽;一個小泄壓罐(SLT)包含約40 m3的室溫水。泄放管線包含兩條并行管路:小泄放管路和大泄放管路。小泄放管路用于排放小泄漏事故下的蒸汽,連通SLT和真空室,該管路包含兩組并行的泄壓閥組件,其中有一組為出于安全考慮的備用泄壓閥組件。大泄放管路用于排放大泄漏事故下的蒸汽,連通LLTs和真空室,該管路包含兩組并行的爆破片組件,其中一組為出于安全考慮的備用爆破片組件。泄壓閥和爆破片是安全泄放組件,不打開時也充當隔絕閥的作用(由于泄放組件的兩側存在壓強差),每組泄壓閥/爆破片組件由兩個泄壓閥/爆破片串聯組成,兩個泄壓閥/爆破片之間抽真空處理,同時連接壓強監控系統,當泄壓閥/爆破片工作或發生由于本身質量問題引起的泄漏時,監控系統能及時將信息反映到總控制系統。VVPSS主要設計參數如表1所示。

表1 CFETR VVPSS主要設計參數

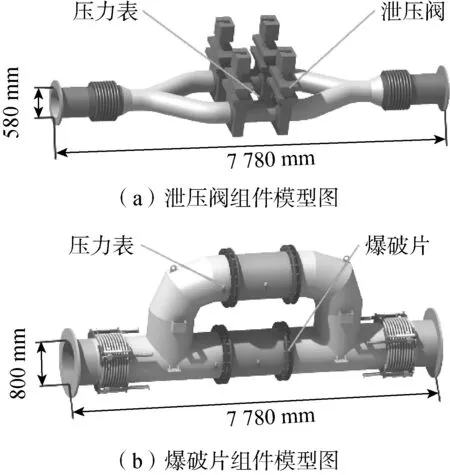

1.2 冗余管道設計

由于CFETR內部有放射性物質,屬于涉核裝置[5],同樣VVPSS也屬于涉核部件,而核安全部門對涉核部件明確規定必須要有冗余,對于VVPSS來說即必須要有備用系統,提高安全性。VVPSS的初步設計中同樣考慮了這方面問題,無論是泄壓閥裝置還是爆破片裝置都設計了一組備用的支路,如圖2所示。泄壓閥組件采用分叉式結構,當小泄漏事故發生時,冗余管道上的泄壓閥會同時打開,減少響應時間,提高安全性;爆破片組件采用旁路式設計,當大泄漏事故發生時,旁路上的爆破片不會立即打開,只有當干路上的爆破片出現故障無法正常打開時,旁路上的爆破片裝置才會打開,這是考慮爆破片的響應時間短且打開時會產生劇烈的沖擊力對其他部件有疲勞損壞。

圖2 泄壓閥組件模型圖和爆破片組件模型圖Fig.2 Assembly model diagram of Pressure relief valve and assembly model diagram of rupture disc

2 管道優化分析

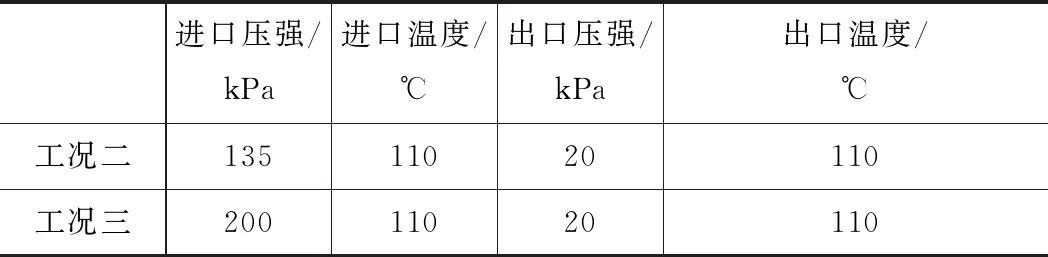

考慮VVPSS的工作要求,定義三種工況:工況一為正常工作狀態,泄壓閥和爆破片都處于關閉狀態;工況二為小泄漏狀態,泄壓閥打開,爆破片處于關閉狀態,泄漏介質通過小泄放管路進入SLT內冷凝;工況三為大泄漏狀態,泄壓閥和爆破片都開啟,泄漏介質主要通過大泄放管路進入LLTs內冷凝。由于工況二下僅有小泄放管道工作,工況三下主要是由大泄放管路工作,即分析小泄放管路和大泄放管路時所采用的邊界條件分別對應于工況二、工況三。由VVPSS的設計要求可知,工況二到工況三的過渡壓力為爆破片的爆破壓力,也即為工況二下進口能達到的最大壓力,而工況三下進口所能達到的最大壓力為真空室的設計壓力,兩種工況下進出口溫度為維持泄漏介質氣態的飽和溫度,本文僅考慮泄漏介質冷卻水的情況,兩種工況下出口壓力是STs內部的壓強與水頭之和。如表2所示為工況二、工況三的極限邊界參數。

表2 CFETR VVPSS管路進出口參數

2.1 變徑管位置優化分析

制約管道優化的約束條件有很多,如管徑最優,管路最短,水頭損失少等[6]。VVPSS管路的最小直徑由泄放裝置的尺寸確定,而泄放裝置的尺寸由真空室內泄漏事故的最大泄放量確定;管路的長短受到CFETR中其他組件布局的約束,現有數據不足以得到最短管路方案,只能初步得到管路方案;本文從流體力學角度,優化管路并得到水頭損失最小的方案。

根據雷諾數判斷管道內部流體的流動狀態,雷諾數Re為[7]:

(1)

式中:ρ——流體密度,kg/m3;

υ——管內平均流速,m/s;

μ——動力黏度,Pa·s;

ν——運動黏度,m2/s;

d——圓管直徑,(m)。

計算可得Re≈8×106>2 320,即為湍流。流體在管道中流動要受到阻力作用,會造成流道水頭的損失hw,根據引起阻力的成因不同,分為沿程阻力損失hf和局部阻力損失hj,具體公式如下[7]:

hw=∑hf+∑hj

(2)

式中:λ——沿程阻力系數;

l——管長,m;

g——重力加速度,m/s2;

ξ——局部阻力系數。

湍流中λ與管道相對粗糙度和管道的雷諾數有關,求解較為復雜,工程上一般使用半經驗公式或相關手冊獲取。ξ是與進口、接頭、閥門、彎頭等部件有關,取值查閱相關手冊。

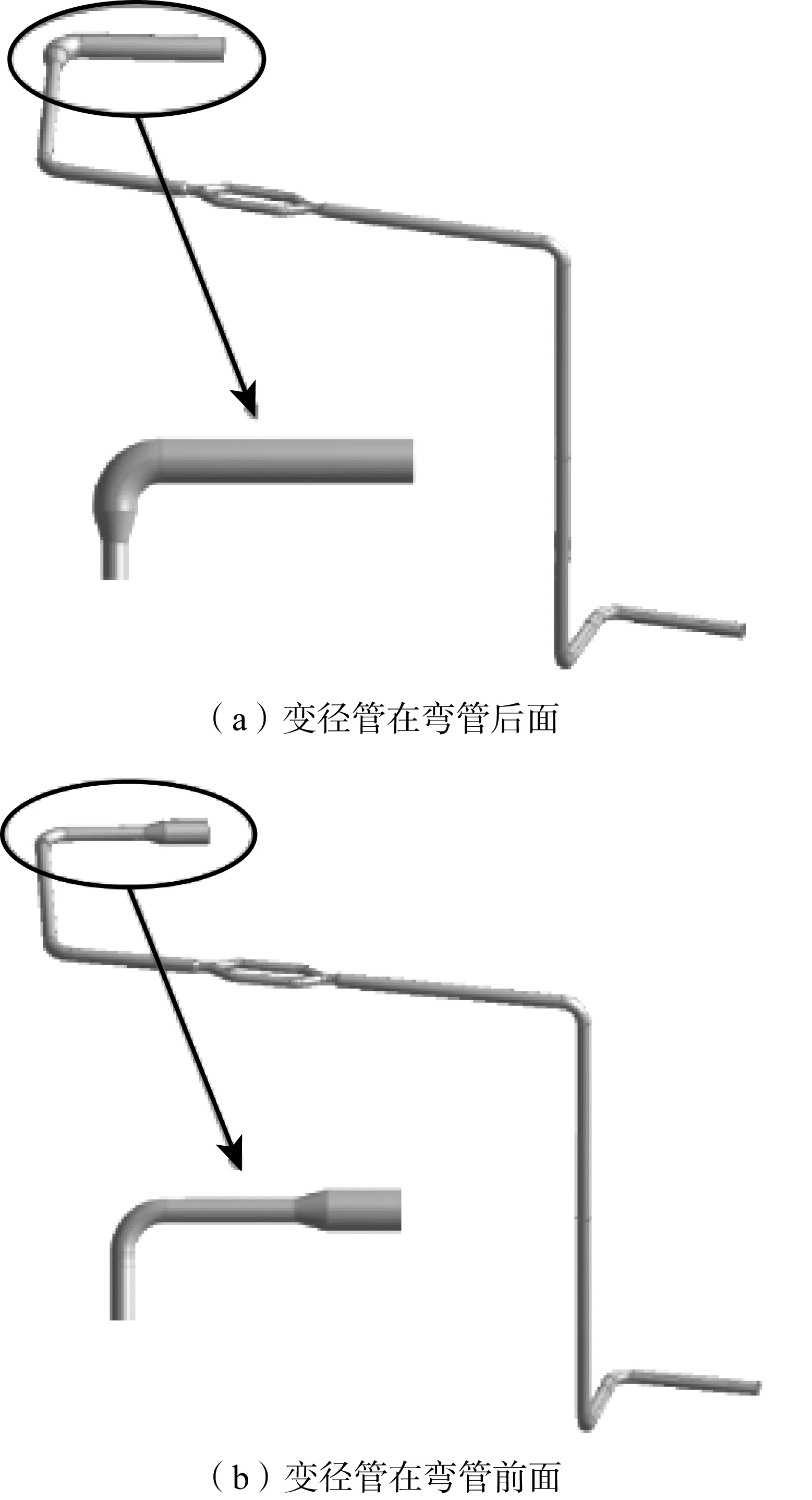

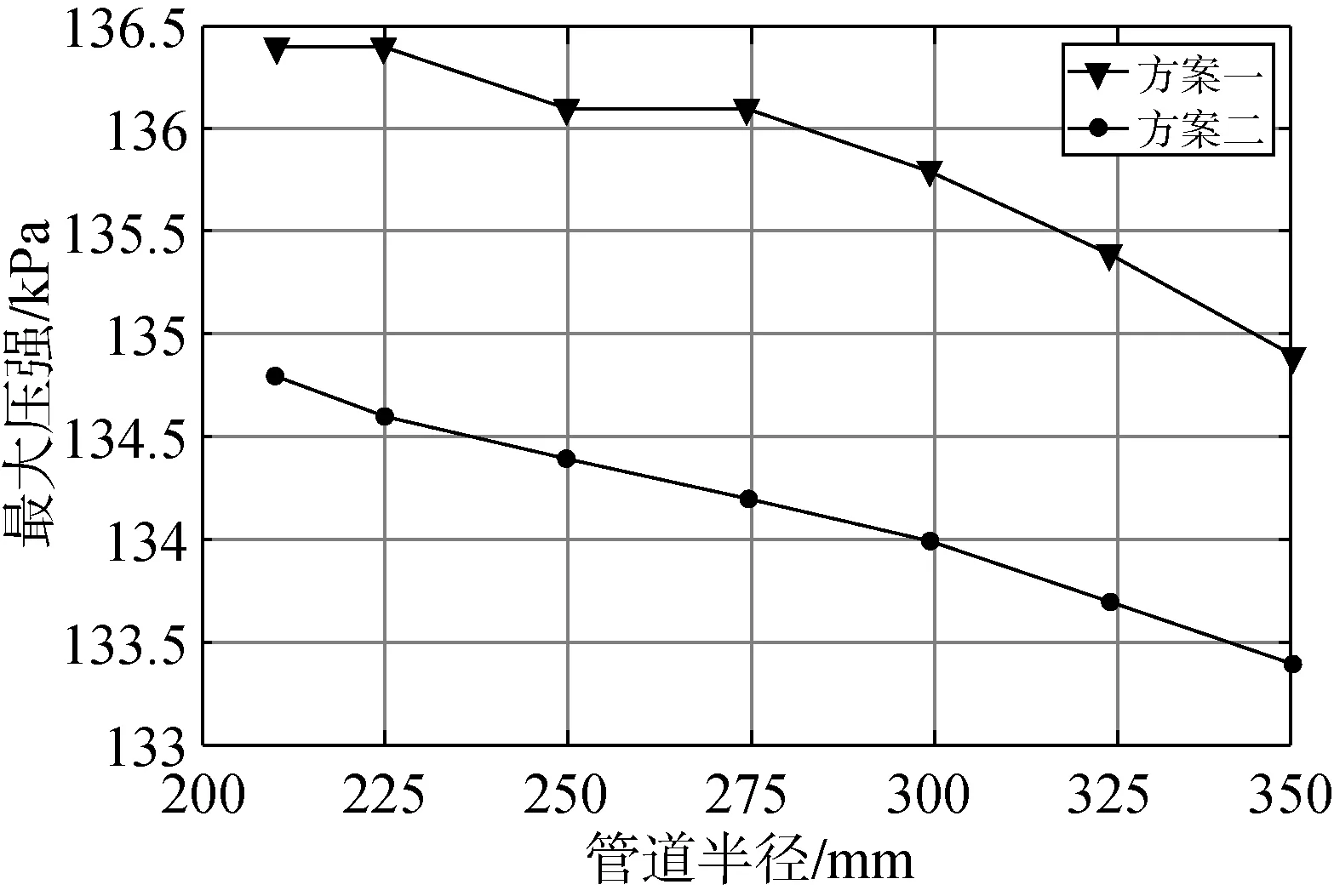

由公式(2)可以得到在設計管路時需要考慮減少彎頭個數、縮短管長、增大管徑等,才能得到水頭損失最少的管路方案。按照此設計準則,設計了如圖3的兩種小泄放管路方案,兩種方案的主要區別是變徑管位置的不同。本文采用Fluent 對兩種方案進行分析,分析邊界條件采用表2中的工況二下的管道參數,同時為了能更加全面仔細得到最優方案,本次分析還研究了每種方案在不同管徑下的流動特性,整理分析軟件得到的結果,將兩種方案在不同管徑下最大壓強分布情況匯總成圖表形式如圖4所示。

圖3 兩種管路方案模型圖Fig.3 Model diagrams of two pipeline schemes

圖4 不同管徑下兩種管路方案的最大壓強對比Fig.4 Comparison of maximum pressure of two pipeline schemes in different pipe diameters

根據分析結果可知,隨著管路直徑的增大,管道內的最大壓強逐漸減小;變徑管布置在彎頭后面的管路方案在不同直徑下的最大壓強大于135 kPa,表明存在堵塞情況;而變徑管布置在彎頭前面的管路方案在不同直徑下的最大壓力小于進口壓強135 kPa,得出變徑管布置在彎頭前面的管路方案是較優選擇。

2.2 支路數目優化分析

考慮運行工況可知,大泄放管路需要泄放大泄漏事故下的產生的大量蒸汽介質,需要大尺寸的爆破片裝置,結合相關聚變裝置中爆破片的設計[8],CFETR中爆破片直徑初步設計為800 mm,如此大尺寸的爆破片生產制造極其困難,而目前國內的生產商暫缺乏此類設計、生產經驗,亟需相關研究指導。因此,本文對是否能通過改變爆破片支路的個數來減小爆破片直徑進行分析研究。

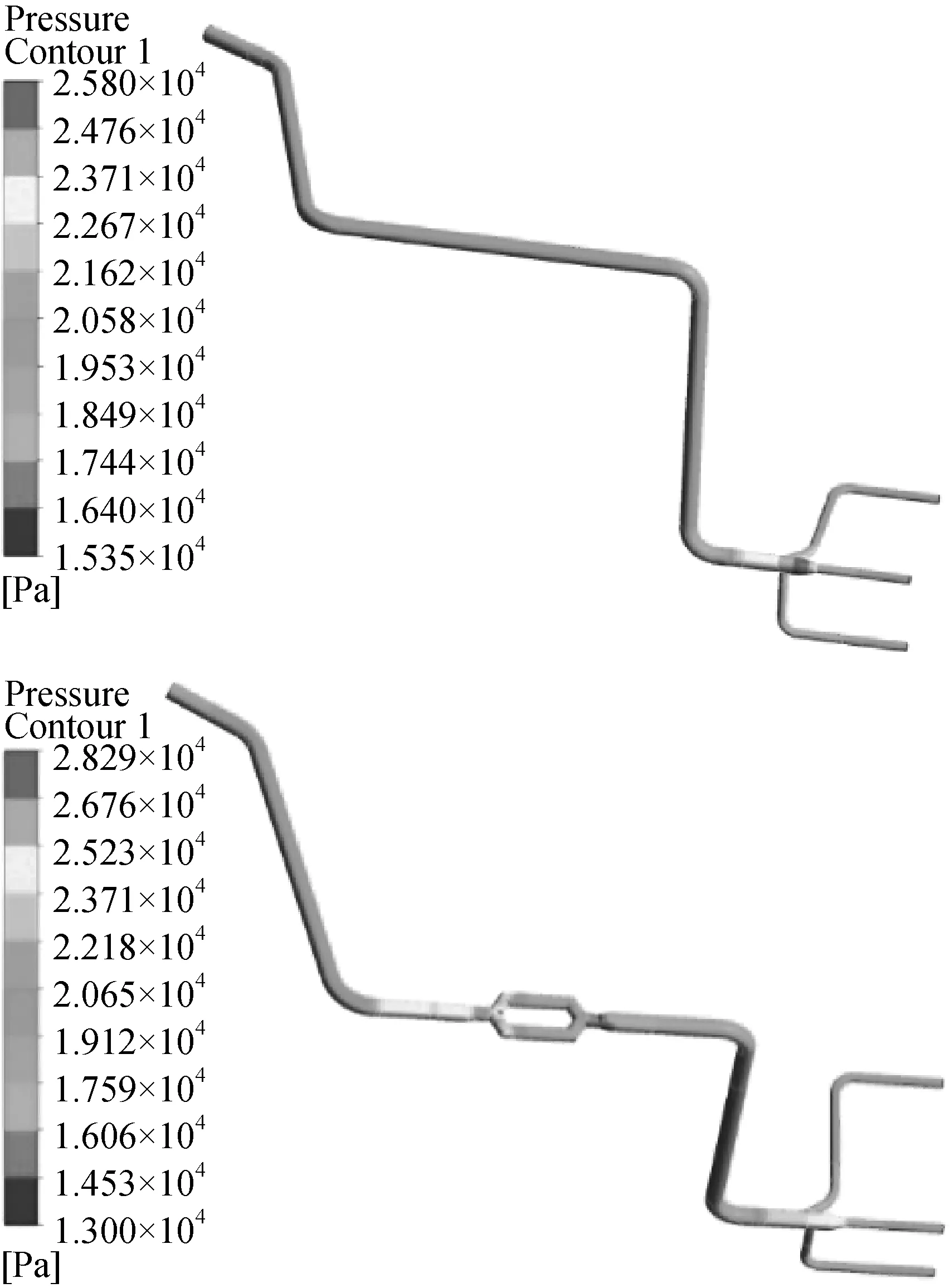

本次分析的對象是大泄放管道,主要對兩種管路方案做出分析,一種方案是無支路僅一條主干路且半徑為400 mm;另一種方案是有兩條支路且半徑為300 mm,主干路直徑都為400 mm,從流體力學角度可知[7],兩種方案分別涉及了串聯管路和并聯管路,而并聯管路存在兩處局部損失,由公式(2)可知水頭損失更大。需要使用Fluent對兩種方案進一步分析。分析邊界條件為:采用速度進口200 m/s,進口溫度為110 ℃;出口壓力20 kPa,出口溫度為110 ℃。其分析結果如圖5所示。

圖5 不同支路數目的管路的壓力云圖Fig.5 Distributions of pipeline with different number of branches

如圖4所示:僅一條主干道的大泄放管路壓強范圍為15.35~25.8 kPa,壓降為10.45 kPa;有兩條支路的大泄放管路壓強范圍為13~28.29 kPa,壓降為15.29 kPa。由此可以得到僅一條主干道的大泄放管路的壓降小于有兩條支路的大泄放管路的壓降。從壓降角度考慮,僅一條主干道的大泄放管路的方案要優于有兩條支路的方案,所以無法通過增加爆破片支路數目來得到較小直徑的爆破片裝置。

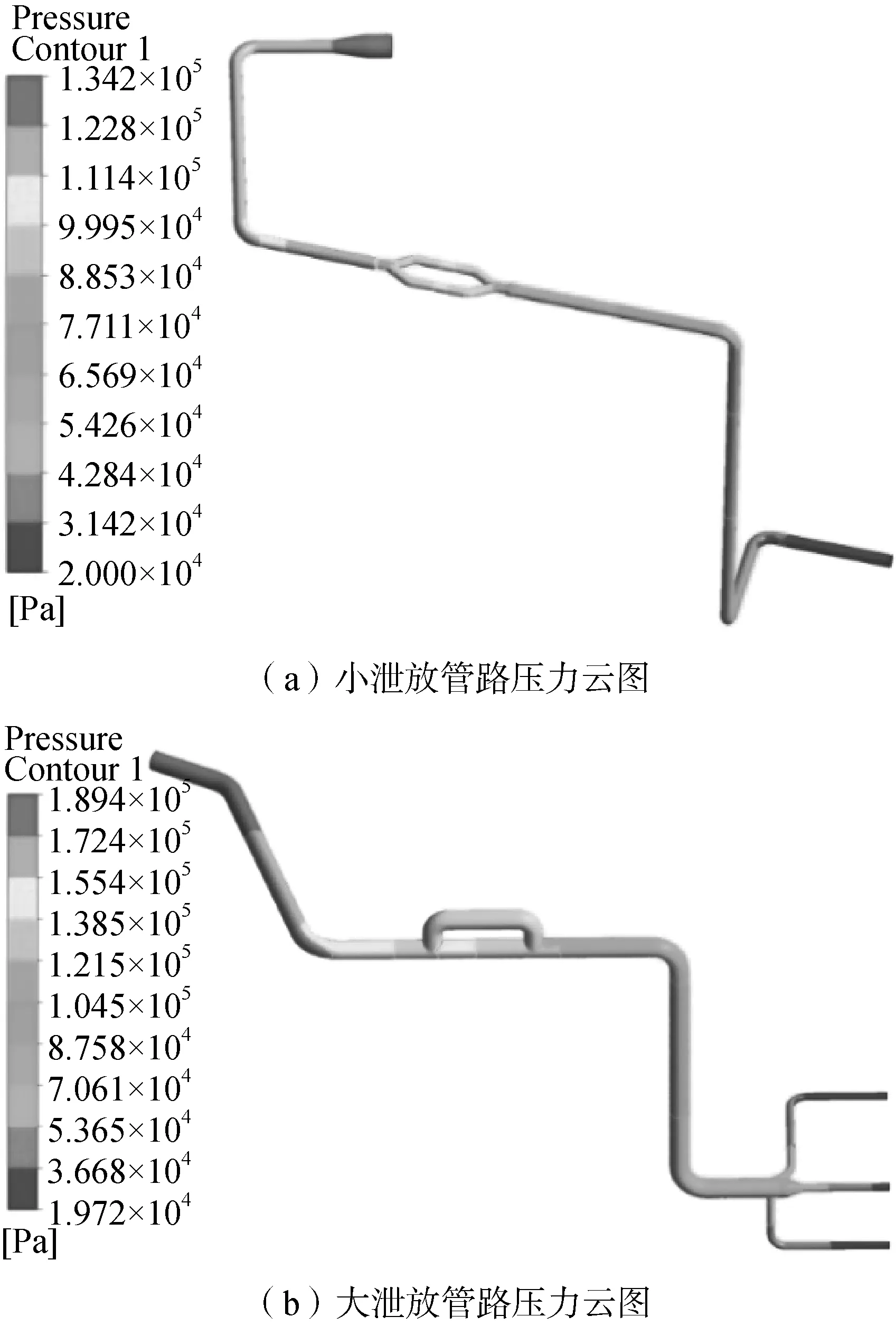

3 管道流體分析

結合前文得出的管路優化方案,針對小泄放模型和大泄放模型,采用表2中的管道邊界條件,總體分析VVPSS泄放管路的流動特性。分析結果如圖6所示,小泄放管路的壓強范圍為20~134.2 kPa;大泄放管路的壓強范圍為19.72~189.4 kPa,無堵塞情況,初步滿足設計要求。

圖6 小泄放管路和大泄放管路 的壓力云圖Fig.6 Distributions of small bleed line and large bleed line

4 結論

本文首先介紹了VVPSS的初步總體布局設計;通過有限元流體分析軟件對小泄放管路的方案選擇進行了分析研究,得出當變徑管在彎管前段時,小泄放管路中流體無堵塞情況,是較優的選擇;針對是否能通過增加支路數目來減小爆破片的直徑進行了初步探究:從壓降角度考慮,兩條支路的大泄放管道的壓降要大于僅一條干路的大泄放管路,不能通過增加支路數目來選用直徑更小的爆破片;最后結合文中的設計和優化結果對小泄放模型和大泄放模型的流動特性進行總體分析,分析結果得出優化后的管道無堵塞情況,滿足設計要求。

本文僅初步設計出CFETR中VVPSS的結構布局,后續需要考慮與其他部件的接口;僅結合現有的數據分析優化管路設計,后續需要考慮工程布局和加工制造,進行深入設計優化;對是否能通過增加支路數目來減小爆破片的直徑的問題,后續需要從其他不同的角度進行更加全面的研究。