玻璃鋼夾芯結構真空導入樹脂流動特性分析及驗證

孫風勝 張維英 黃亞南 欒劍

【摘? 要】真空輔助樹脂傳遞模塑(VARTM)是制備高性能復合材料尤其是船用玻璃鋼(FRP)的有效方法。論文通過對預置芯材的玻璃鋼結構中樹脂導入過程的流動特性進行分析,對樹脂在模具里的流動進行建模仿真,獲得樹脂在夾芯結構中的運動結果。選擇合理的芯材和導流管的布置形式,對玻璃鋼結構特性進行實驗驗證,獲得了良好的加工效果。

【Abstract】The vacuum assisted resin transfer molding (VARTM) is an effective method to fabricate high performance composite materials, especially marine glass fiber reinforced plastics (FRP). In this paper, the flow characteristics of resin in FRP structure with prefabricated core material are analyzed, and the flow of resin in mold is modeled and simulated to obtain the motion result of resin in sandwich structure. By selecting reasonable arrangement of core material and diversion tube, the characteristics of FRP structure are verified by experiment, and good machining effect is obtained.

【關鍵詞】玻璃鋼夾芯結構;真空導入;分析及驗證

【Keywords】FRP sandwich structure; vacuum introduction; analysis and verification

【中圖分類號】U674.934? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?【文獻標志碼】A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?【文章編號】1673-1069(2020)10-0166-03

1 研究現狀

真空輔助樹脂傳遞模塑(VARTM),是在固定的玻璃鋼模具上鋪設增強復合材料(玻璃纖維、碳纖維等),在復合材料上面鋪設真空袋,在模具邊緣敷設密封膠帶等,然后將真空袋中的氣體抽除,在模具和密封袋間形成負壓,利用此負壓將樹脂直接從預敷的管道中導入此真空袋中,進而浸潤纖維層和芯材,最后讓樹脂充滿整個模具,制品固化后,揭除真空袋,進而從模具上得到所需形狀的產品。VARTM技術就是采用單面模具建立一個閉合系統,利用真空導入的技術,將不飽和樹脂固化成型。

目前VARTM技術在汽車和風力發電領域應用較多,在船艇船體成型工藝上的應用方面,由于船艇自身型線復雜,模具制造困難,工藝存在失敗風險等諸多原因,致使玻璃鋼真空導入成型工藝在船舶建造領域仍處于起步階段。

國外對灌注工藝較重視,相繼開展研究,不僅復合材料行業對此進行專門研究,玻璃鋼船生產廠商如意大利船舶制造商Agostini? Nautica等自行研究開發船艇生產專用的灌注技術,在改善樹脂含量、提高產品機械性能上有顯著作用,可在滿足力學性能的前提下,有效降低船艇自身重量,這對船艇的性能十分有利[1];P. Sinacek, Y. S Songs等人建立VARTM工藝后注射過程的控制模型和探索此過程的數值模擬,并研究了后注射階段的影響因素和浸潤機理,以及厚度的變化規律[2];Chensong Dong等應用二次衰退模型研究雙重滲透性多孔介質的三維流動,以及探索VARTM工藝的數值模擬和優化設計[3]。S. Xiu Dong等提出了VARTM工藝的流動模型,將樹脂在導流介質中的流動看作是一種存在垂直滲流的平面流動[4]。Navies和Strokes針對增強材料預成型體和模腔壁間敞口流道的流動提出了Naviers-Strokes方程,為研究液體模塑成型工藝中的邊緣效應提供了理論依據[5]。

近年來,國內也有部分學者開始對玻璃鋼真空導入結構成型工藝開展研究,目前研究的方向主要集中在不變粘度前提下,單板結構的成型變化機理。楊金水等人對真空導入模塑工藝中樹脂的流動模型及機理、流動行為的數值模擬和流動行為的監測控制,并在此基礎上對真空導入模塑工藝樹脂流動行為的研究前景進行了展望[6]。王曉霞等人對玻璃鋼真空導入成型中樹脂的固化變形進行了研究,系統探討了固化成型中應力對結構的影響[7-9]。VARTM工藝利用真空負壓吸注樹脂,吸注壓力≤0.10MPa,其注膠過程要求樹脂體系具有較低的粘度和足夠的低粘度保持時間,樹脂工藝粘度應保持在100~300MPa·s[10,11]。

夾芯的玻璃鋼結構在船舶制造領域應用非常廣泛,但由于船體屬于曲面結構,在模具表面預置芯材將可能引起樹脂流動不暢,導致整個結構成型失敗,但預置芯材真空導入成型將大大提高成型速度,并且由于一體化制造,保證了芯材結構與板材良好的結合。因此,針對樹脂在夾芯玻璃鋼結構的制備過程中的流動特性分析將有利于提升優化夾芯結構的真空導入成型技術在船舶制造領域的應用。

2 樹脂流動的數學模型

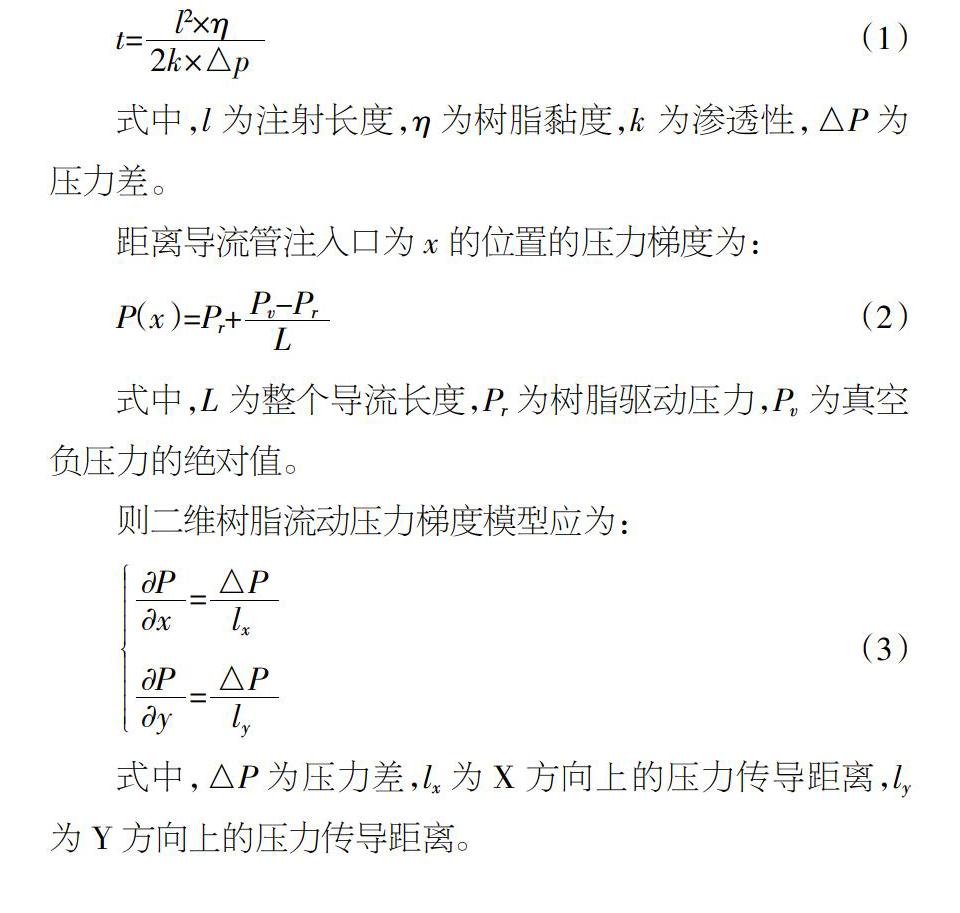

樹脂在真空中流動過程是不可壓縮的牛頓流體,樹脂的流動依靠的是真空的梯度壓力,在此過程中,樹脂液體的表面張力與之相比很小,可以忽略不計,因此可以認為樹脂流動為二維運動,進而進行運動分析。多孔介質中樹脂流動,遵循Darcy定律。

當其中預置芯材后,則X方向受阻,樹脂將只能從芯材底部槽道通過并擴散,而槽道的布局確定了擴散的方向,同時樹脂在流動的過程中粘度也是隨時間會發生變化的,如果槽道口布置不合理,樹脂粘度經過底部槽道同樣會導致粘度損失,因此,在經過肋骨的位置時一定要設置合理寬度和間隔的槽道,保證樹脂能夠在預置芯材所在位置順利通過。此時通過的粘度壓力隨時間變化方程為:

為避免樹脂穿過槽道的過程中,由于粘度變化會導致在芯材背流面擴散不充分,擴散失敗或者時間過長導致提前固化,因此在實驗過程中一定要滿足粘度和樹脂擴散的要求。

3 模擬仿真

結合某公司建造的真空導入工作艇,進行建模仿真。該艇長12.4m,型寬3.2m,型深1.8m。對其進行真空導入的模擬仿真,可以采用樹脂模注工藝領域的數字化仿真分析軟件RTM-Worx進行分析。RTM-Worx是利用有限元在多孔介質中的流動分析來模擬樹脂導入過程中的運動分析,用來分析樹脂導入過程效果非常貼近實際。對于小艇的仿真,可以利用UG對其建模,并利用RTM-Worx對其進行樹脂導入過程模擬分析。工作艇型線如圖2所示。

在其肋位所在位置預置芯材,并且進行樹脂真空導入,導入后將出現非常均勻的擴散現象,不會出現局部導入成型效果不佳。對其局部進行分析可以看出樹脂導入距離到入口越遠,樹脂才會出現固化不良的情況。在預置芯材的位置進行導入,導流并沒有延緩樹脂流動速度,可以看出樹脂浸潤效果良好,在實際生產中如果加入導流介質將對提高充模速度更為有利。

樹脂在預置芯材的模具中流動時,需要穿過芯材,芯材的存在會阻擋樹脂的流動,因此,在預置芯材與模具接觸處應設置合理的導流孔,導流孔的布置位置和方式將影響樹脂流動方向和速度。在船體結構上,芯材一般位于肋骨所在處,因此,芯材可認為是等間距布置,肋骨間距為500~600mm,在樹脂流動過程中,導流管布置的位置放棄常見的縱向布局方式,將導流空置于開槽芯材上部,由上部導入樹脂,由芯材下方導流槽將樹脂擴散至整個模具。

4 實驗驗證

加工設備及材料:雙軸向0°/90°玻璃纖維布,面密度600g/m2,預置開槽泡沫芯材、不飽和聚酷樹脂、過氧化甲乙酮、導流介質、密封膠帶、真空袋膜、脫模布、真空泵等。船體的真空導入成型采用預置芯材外陰模加輔助真空的形式,首先在模具上鋪敷玻璃布增強材料,預置芯材于肋位上,外層用脫模布材料、導流材料及真空袋膜進行逐層包覆,注射孔選擇肋位中部開口導入模式,兩端面設置出口并抽真空,控制數值流速,浸潤完成后固化處理。

在加工時,將預置的芯材采用縱向開槽的方式,這樣可以確保有芯材時樹脂仍能無阻擋流動,更能保證樹脂自由擴散在實驗過程中,樹脂穿過預置芯材時,芯材的槽道迅速被樹脂充滿,進而樹脂向周圍區域擴散,前后兩導管之間的樹脂流動在中間匯合,為避免空氣被擠壓在中間,難以排除,需將導管布局錯層布置,這樣形成的船體結構效果更好。船體結構也能夠很好地一次性成型。

5 結論

本文利用仿真模型能夠很好地模擬預置芯材玻璃鋼VARTM的樹脂流動特性,根據其流動前沿曲線的分析,得到預測出樹脂浸潤在實際生產中的質量和充模的進度,對夾芯玻璃鋼結構的工藝優化和船體的一次成型有重要的指導意義。

【參考文獻】

【1】姚樹鎮.玻璃鋼船艇閉模灌注成型工藝[J].中外船舶科技,2007(03):40-41+39.

【2】Bekir Yenilmez,Murat Senan,E. Murat Sozer. Variation of part thickness and compaction pressure in vacuum infusion process[J]. Composites Science and Technology,2008,69(11).

【3】Song Y S , Jeong T T . Computational Analysis and Simulation of Vacuum Infusion Molding Process[C]// Computational Science-iccs, International Conference, Reading, Uk, May. DBLP, 2006.

【4】Dong C. Development of a process model for the vacuum assisted resin transfer molding simulation by the response surface method[J].Composites Part A Applied ence & Manufacturing,2006,37(9):1316-1324.

【5】古托夫斯基TG.先進復合材料制造技術[M].北京:化學工業出版社,2004.

【6】楊金水,肖加余,曾竟成,等.真空導入模塑工藝樹脂流動行為研究進展[J].宇航材料工藝,2010,40(01):5-8.

【7】王曉霞,王成國,賈玉璽,等.熱固性樹脂固化動力學模型簡化的新方法[J].材料工程,2012(06):67-70.

【8】王曉霞,賈玉璽,程程,等.樹脂傳遞模塑工藝的模內固化及復合材料脫模變形[J].高分子材料科學與工程,2010,26(09):151-154.

【9】郭明恩,孫祖莉,邊文鳳,等.真空導入工藝參數對復合材料孔隙含量的影響[J].材料工程,2012(10):54-57+62.

【10】Correia N C, Robitaille F, Long A C.et al. Analysis of vacuum infusion moulding process I: Analytical formulation [J].Composites Part A.2005,36(12):1645-1656.

【11】Brouwer W D, Vn Her Pt E, Labordus M. Vacuum injecitonmoulding of large structural applications[J].Composites Part A,2003(34):551-558.