鑄造呋喃樹脂砂用固化劑的工藝分析

寧柯

【摘要】本文基于濃硫酸液相磺化工藝法,制造出主要有效成分是二甲苯磺酸、硫酸酯的呋喃樹脂砂用固化劑,解讀影響樹脂砂用固化過程的主要因素。利用該工法合成制造出的固化劑有可用時間長久、固化迅速、型砂強度偏高、硫含量較低等優勢,促進了鑄造用固化劑批量化生產過程。

【關鍵詞】鑄造 樹脂砂 固化劑 磺化工藝

采用呋喃樹脂砂制芯塑性有強度大、尺寸準確度高、硬化過程快速、提效降本等優勢特征,迎合了鑄造技術現代化發展的現實需求,有成為我國鑄造業未來幾年主流工藝的苗頭。樹脂固化劑品質是影響呋喃樹脂砂發展前景的主要因素之一,在很大程度上決定了呋喃樹脂砂性能的優劣。近些年,有研究發現,和樹脂相配套的固化劑存在著硫含量較高、催化效能較弱、砂型固化過程較遲緩等問題,噬待改善,直至消除,以防降低呋喃樹脂砂的生產質量,削弱其實用性。

一、試驗

(一)材料與儀器

材料以濃硫酸、二甲苯、乙醇(均為工業級)以及大林標準砂為主。

儀器裝備有磁力攪拌器、液壓強度試驗機、芯砂混砂機、天平、溫度計等。

(二)方法

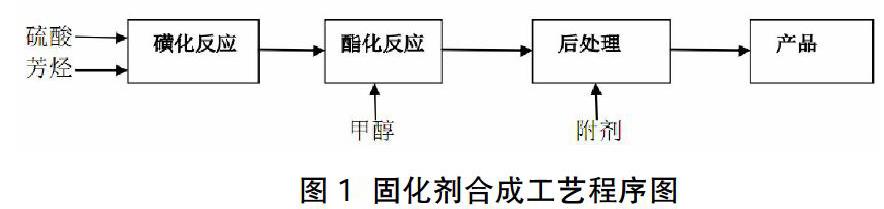

首先,設定原材料的配制比,等同于二甲苯、濃硫酸及甲醇各自的加入量(具體合成流程見圖1)。其次,將適量濃硫酸溶液滴加二甲苯溶液內,當檢測其上升至一定溫度(95~110℃)后,予以磺化處理,規劃攪拌狀態下對應的反應時間長度。最后,將甲醇滴加至磺化反應完成后獲得的液相內,把溫度以及時間均調控在預設區間內(其中溫度降至60~70℃),進而促錦酯化反應順利推進,并且反應徹底(在以上過程中攪拌操作持續進行)。將反應溫度降至40℃后,提取試驗樣本,檢測相關性能指標。

二、統計與分析結果

(一)二甲苯磺酸工藝

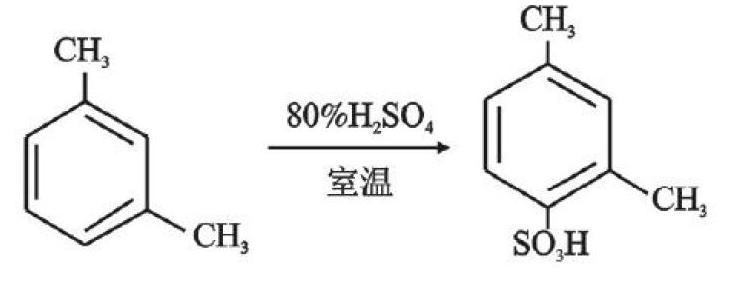

己知,二甲苯持有鄰、間、對三種異構體,在進行磺化反應過程中,三種二甲苯均會形成與其結構相匹配的二甲苯磺酸,且均能與和呋喃樹脂實現交聯固化,因為間二甲苯持有的定位功效統一,而其他兩種二甲苯的定位作用存在一定出入,故而相比之下間二甲苯被磺化的概率最高磺化反應式:

濃硫酸、二甲苯兩者發生磺化反應期間,二甲苯投入量、硫酸投入量、反應溫度及時間等均是影響磺化程度及效果的主要因素。

(二)酯化工藝

從宏觀層面上分析,酯化工藝是醇與含氧酸作用生成酯與水的過程。對本試驗中固化劑制取進行分析,合成硫酸酯過程較為簡易、快捷,將適量乙醇滴入磺化后的反應溶液內,便能生成硫酸乙酯。在整個反應過程中,乙醇不僅是酯化反應的原材料之一,也是固化劑產品的溶劑。

(三)固化劑型砂性能

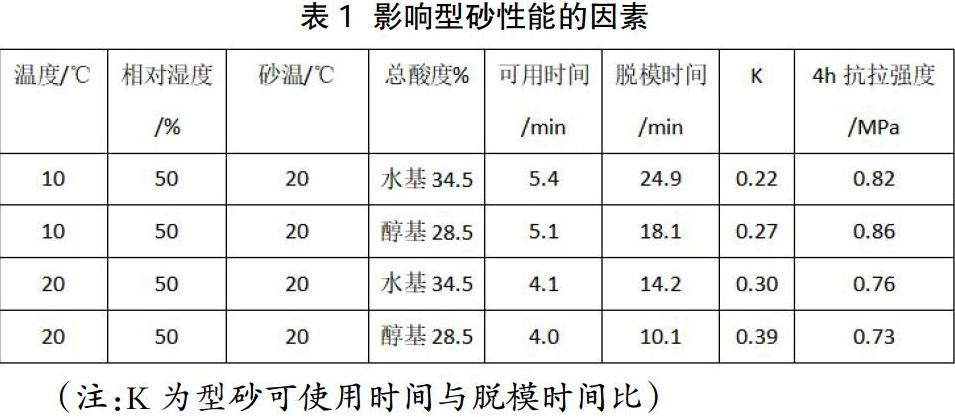

自混合制取樹脂砂時便有固化反應出現。混好后的砂安置一段時間后,就有粘性增加、流動性降低表現,直接誘導型砂自體強度降低,甚至難以投用到造型生產過程中。樹脂砂的可用時間和脫模時間之間存在正相關性,在現實生產中兩者比值越大,則通常提示型砂合成的效果越優良。

本試驗檢測砂型的可使用、脫模時間,對比了固化劑活性。具體見表1。分析表中數據后,認為砂溫、空氣相對濕度和環境溫度對型砂可用時間形成的影響存在著由強至弱的順序,而以上三個因素對型砂固化快慢的影響存在由弱到強的次序

為提升K值,降低環境溫度與砂溫兩者的溫度差均是有效辦法。

三、結束語

固化劑生產階段,選定的磺化反應溫度是100℃,不會引起二甲苯散發較大氣溫的問題,且反應中投入過量的硫酸,歷經2h就能保證二甲苯反應的成分性。固化劑合成階段,采用先磺化、后酯化的順序,有產品硬化快、砂型產品硬度較高等優勢。合格階段選用醇基,而未投用外來水,促進了樹脂硬化過程,且抗濕性能較強,砂型硬化速率有20%左右的提升幅度,符合多樣環境工藝生產要求。

參考文獻:

[1]李興文,王軍,張科峰,等.高端球鐵件綠色鑄造方案[J].中國鑄造裝備與技術,2018,53(01):61-65.

[2]潘航,陳蓉.鑄造用陶粒砂的抗壓強度分析[J].鑄造設備與工藝,2017,(03):30-31+47.

[3]白雷.呋喃樹脂砂鑄造過程中應注意的問題及影響因素[J].科技創新與應用,2016,(01):78-79.