基于鋁模板體系的裝配式疊合板支撐技術研究

趙衛琪,周 浩,田 旭,許開通

(紹興文理學院土木工程學院,浙江 紹興312000)

0 引言

在我國經濟快速發展的大背景之下,建筑行業裝配式建筑發展迅速。疊合板是指預制混凝土構件通過工廠設計加工后,運輸到施工現場后進行拼裝,最后在頂部現澆混凝土而形成的整體受彎構件。疊合板的應用與發展對裝配式建筑的發展起著至關重要的作用。如何優化基于鋁模板體系的裝配式疊合板支撐,對此工藝的發展應用有著決定性的作用。

1 模板體系的對比

在工程項目施工中,盡管模板工程是輔助性結構工程,但是對混凝土施工質量卻起著相當重要的作用。一般來說,模板工程的造價占鋼筋混凝土工程總造價的20%;在工期方面,模板工程的搭建及其維護占據工期的50%,因此模板工程是相當重要的一部分[1]。

1.1 木模板

木模板是傳統模板中最主要的部分,并且木模板在過去的混凝土施工工程中占據了很長一段時間[2]。木模板的使用較為簡單方便,利用面板、支撐系統等相互配合構成綜合體。一般情況下,針對不同地區和不同類型的建筑物,木模板的選材也是各不相同的,并且為了預防施工過程中模板開裂和起翹等問題,木模板的含水率控制在8%~12%[3]。

1.2 鋁模板

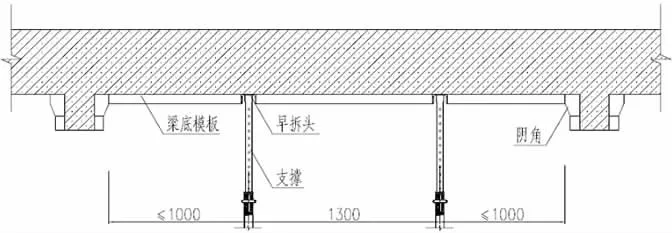

鋁模板即利用鋁板材或型材制作而成的綠色模板,隨著國家裝配式建筑的推行,鋁模板的使用也越來越頻繁。在鋁模板體系中,小五金配件基本上可以全部實現循環利用,并且70%的模板在各個工程項目中可以實現通用,30%的模板能夠在一類標準樓層中循環利用,極大地減少了模板的浪費問題,減少了資源的浪費[4]。通常情況下,鋁模板由工廠按建筑施工圖進行深化配板,材質選擇鋁材及鋁合金型材,通過在工廠進行預拼裝以預先解決在現場可能出現的問題,極大地縮短了施工工期。在當前鋁模板的應用上,實現了頂模和支撐系統的一體化設計,早拆技術融入頂板支撐系統,使模板的周轉速度得到加快,圖1為梁底早拆頭布置示意圖。鋁模板安裝后效果平坦牢固,拆模后的混凝土結構表面光滑平整,可以達到飾面及清水混凝土效果,拆模后效果十分顯著。

圖1 梁底早拆頭布置

1.3 鋼模板

在現今,通常使用的鋼模板也稱作是組合式鋼模板,鋼模板的通用性強,且安裝與拆除也方便。模板工程的施工效率得到了很好的提高,同時由于鋼模板表面光滑平整,對拆模效果也很有利,對模板工程的施工質量提供保障,使鋼模板在現代建筑業中的應用也大大增加[5]。

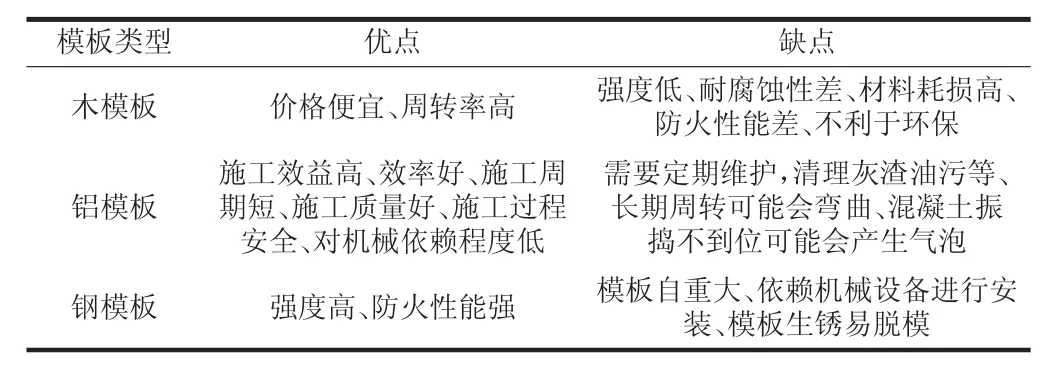

上文列舉了目前比較常見的三種模板,各模板的優缺點如表1所示。對比分析雖然木模板的成本較低,但是按照每次模板工程成本均攤分析,由于鋁模板的周轉率高,同時報廢后回收價值高,均攤成本優勢明顯。并且鋁模板的施工效率高,對混凝土的施工質量有較好的保障,鋁模板的施工較鋼模板而言,無需依賴大型機械,因此,鋁模板在以后的模板工程中有較好的發展空間。

表1 模板系統優缺點

2 裝配式疊合板

傳統的現澆式樓板主要以濕作業方式為主,并且需要大量的混凝土,混凝土泵送時給附近環境造成嚴重的噪聲污染,同時揚塵大,不利于建筑工地文明施工[6]。另一方面由于大體積混凝土在養護不佳時容易出現裂縫,對施工質量產生影響。裝配式建筑將建筑所需的部分或者全部構件已經在工廠預加工,只需運輸至現場進行連接。裝配式建筑構件自重大,吊裝困難,但是裝配式疊合板能夠很好地解決這一問題。裝配式疊合板通過工廠預制和現場澆筑兩部分,不僅解決了裝配式構件自重大、吊裝困難的問題,而且相比傳統現澆樓板,極大地減少了污染,二次澆筑也能增加建筑物的整體剛度,保證施工質量。

3 支撐體系

在施工過程中,因為模板支撐體系不穩定、不牢固等原因而導致的安全事故時常發生,因支撐問題而導致的建筑物構筑物倒塌,不僅對施工人員的生命財產安全帶來威脅,而且影響施工工期。因此,對模板支撐體系的研究優化是至關重要的。

對于模板支撐體系的發展大致分為三個階段。第一階段,由木支架模板或者是鐵質管材支撐模板,對于這種的形式單一的模板支撐,模板高度一般不能調節,在實際工程中的應用受到很大的限制。在工程中為了能對模板起到支撐作用,過長的桿件往往傾斜安裝,那么支撐桿件的受力就有很大的改變。第二階段,后面出現的模板支撐體系在先前的缺陷上進行了改進,現場利用鋼管或者木方搭建成腳手架構成托架頂部支撐,然后配合模板進行混凝土澆筑施工。但是,此類方法也存在著問題,例如拼裝和搭建過程中的工作量大、耗費時間長、材料損耗嚴重,且施工過程中難以調節等問題。第三階段,現階段的模板支撐體系在早先的支撐體系上又進一步的完善,增加了更加適用的構件和附件。目前應用最廣泛的就是扣件式鋼管模板支撐體系,并且在此系統中,頂絲、鐵鞋等附件的應用使得該支撐體系在實際工程中的應用更加的靈活方便[7]。因此,鋁模板體系選用扣件式鋼管模板支撐體系。

在扣件式鋼管腳手架的基礎上再選擇可調頂托,如圖2所示為可調底座與可調頂托[8]。可調頂托一般與模板支撐體系配合使用,在施工過程中起到對支撐桿件調節高度、對重物起到支撐平衡承重等作用。但是可調頂托往往存在不正常使用的狀況,施工過程中,由于施工人員的不正當操作,可調頂托超出最大可調節高度,導致了支撐體系立桿和頂托的節點缺失了良好的抗彎性能,在使用過程中極易導致變形發生,該節點成為整個系統中最為薄弱的部位,并且在使用過程中在該點容易發生破壞。所以在一點在施工過程中施工人員要引起高度的重視。

圖2 可調底座(左)可調頂托(右)

對于龍骨選擇方面,傳統的腳手架采用工字鋼或木龍骨,但是使用過程中出現的一些問題難以得到很好的解決:①主龍骨的工字鋼一般采用14號工字鋼,此工字鋼龍骨自重大,對工人進行搭設安裝難道較大,并且在施工過程中效率低下,對于施工人員也存在一定的潛在危險,同時由于自重大對地基承載力也有著極高的要求,因此往往很難得到較完美的應用[9];②工字鋼的長度規格單一,在施工過程中,往往要按照實際情況對工字鋼進行切割使用,那么對材料也造成一定的損耗浪費;③對于次龍骨采用100mm×100mm的方木,存在著承載力小,剛度小,并且周轉次數低下,不符合國家可持續發展的戰略。同時木方也存在著長度規格單一的情況,施工過程中也需要按照實際情況進行切割或接長,對材料也造成一定的損耗。因此針對此類問題,可以選用鋁合金作為主次龍骨。鋁合金具有質量輕、強度高、剛度大、施工方便等特點。

4 結語

在模板的選擇方面,通過綜合考慮各個因素,鋁模板在以后的工程實踐中能得到較好的應用發展。在裝配式疊合板支撐的選擇上,采用扣件式鋼管模板支撐體系+可調頂托+鋁合金主次龍骨作為裝配式疊合板的支撐體系。該體系搭設較為方便,施工效率高,材料的周轉次數高降低了能耗,經濟效益大幅提高,同時對于裝配式疊合板施工的質量、安全、工程進度等均滿足要求,在以后的類似工程項目施工中,能夠推廣應用。BIM技術對裝配式疊合板支撐上的應用能很好地解決斜撐桿件的碰撞問題,加快施工進度,有著很好的應用前景。