聚醚酰亞胺長桿彈彈托在膛壓載荷下的動力學響應

喬 宇,陳 利,張慶明,巨圓圓,陸陽予

(1. 北京理工大學爆炸科學與技術國家重點實驗室,北京 100081;2. 海軍研究院,北京 100161)

長桿彈是目前軍事裝備中最常用的一種彈體,主要依靠自身強大的動能來穿透目標[1-2]。長桿彈的彈托屬于消極質量,通常采用低密度、高強度的復合材料制成,因而可以大大減輕彈丸的總質量,減少消極動能損耗,從而提高彈丸出炮速度,提升穿甲威力[3-5]。

國內外學者在復合材料彈托的發射強度及結構優化方面已開展了很多研究工作。佟文敏等[6]應用GV-NIKE2D 程序對長桿彈配用復合材料彈托的不同結構進行了發射強度計算,對影響彈托發射強度的結構因素,如尾椎套的有無及其厚度、材料進行了分析和比較。Burns 等[7]開發了LAMPAT 軟件,研究了石墨纖維增強環氧樹脂復合材料彈托的結構及材料缺陷對發射強度的影響,提出了一種新的破壞準則,同時結合試驗確定了強度極限。唐蜜等[8]對短纖維復合材料彈托的發射過程進行了數值模擬,將間隙嚙合技術應用于彈托上,通過間隙調整使得彈托危險齒根面的等效應力值比傳統嚙合方式減小29%以上,且各齒根面的應力趨于接近。劉世國[9]以125 mm 國產碳纖維/環氧樹脂復合材料彈托為研究對象,采用3D 殼單元建立了復合材料分層模型,研究了彈托存在的強度問題,給出了優化方案。閆季華[10]針對短切碳纖維增強尼龍彈托,設計了嚙合齒和尾椎結構,改進了注塑工藝,經射擊試驗驗證,著靶姿態正確,滿足發射強度要求。Wang 等[11]針對某穿甲彈玻纖層壓復合材料彈托,應用ABAQUS 軟件對彈丸發射強度進行數值研究,分析了材料層缺失對彈托應力分布的影響。

隨著科學技術的發展,彈托材料也在不斷更新換代,目前國內外研究的纖維增強復合材料彈托主要采用環氧樹脂、聚碳酸酯等作為基體材料,而對采用聚醚酰亞胺作為纖維增強復合材料彈托基體材料的研究較少。聚醚酰亞胺是一種新型的熱塑性塑料,與其他熱塑性基體材料相比,具有更高的強度、耐熱性和穩定性,如聚碳酸酯的彈性模量和屈服應力分別為2.45 GPa 和65 MPa,沖擊強度為108 kJ/m2,熱變形溫度為135 ℃,而聚醚酰亞胺的彈性模量為3.3 GPa,屈服強度可達103 MPa,沖擊強度為140 kJ/m2,熱變形溫度在198~208 ℃之間,相比之下聚醚酰亞胺在各方面均表現出明顯優勢。

本研究中的平頭長桿彈是一種由二級輕氣炮發射的超高速動能彈,用于研究動能彈對混凝土靶、鋼靶的侵徹效應。在現有發射條件下,長桿彈初速可達2 700 m/s 左右。為了研究更高速(3 000 m/s 以上)動能彈的毀傷效應,需要通過改進彈托結構來提高彈丸初速。本研究利用LS-DYNA 有限元軟件,采用短玻璃纖維增強的聚醚酰亞胺復合材料作為長桿彈彈托和閉氣環的材料,對長桿彈在膛壓載荷作用下的動態響應過程進行數值模擬,并依據計算結果對彈托結構進行改進優化,減輕彈托質量,以達到提高長桿彈初速的目的,以期為彈托的結構設計提供參考。

1 動力學模型

1.1 計算模型

長桿彈結構包括彈芯、彈托及閉氣環3 部分,且各構件同軸,均為幾何對稱結構,如圖1 所示。彈托結構是基于常規火炮發射的穿甲彈彈托設計而成,為便于加工,去掉彈帶、尾翼、密封套等結構,采用簡單的三等分瓣型彈托,彈托外徑與輕氣炮口徑一致,三瓣彈托與彈芯通過環形齒嚙合在一起。梯形或三角形環形齒具有良好的軸向傳遞推力性能,其嚙合面通常設計成垂面或帶有小斜度(2°左右)的斜面,已有的實驗研究證明,等質量桿彈采用凸臺式環形齒結構比采用凹槽式結構具有更低的極限穿透速度[1,12],因此長桿彈采用凸臺式三角形齒結構,嚙合面垂直于彈軸,嚙合方式采用等距間隙嚙合。此外,在彈托尾部增加相同材料的閉氣環,以防止彈底高壓氣體泄漏。閉氣環是一個完整的環形結構,與彈芯之間沒有嚙合。彈托頭部的凹槽形狀是為了彈托出炮后在空氣阻力作用下能順利分離、脫落。

利用 LS-DYNA 軟件建立有限元計算模型,如圖2 所示。長桿彈在膛內發射過程中的受力狀態非常復雜,由于計算過程僅限于彈丸直膛加速階段,因此根據其結構特點和發射環境,對計算模型作出如下基本假設[13-14]:(1)載荷軸對稱,彈底氣體推力的合力與炮膛軸線、彈丸軸線一致;(2)同一時刻,彈底壓力對彈丸承載面的作用力處處相同,彈托卡瓣之間、彈托與彈芯之間無高壓氣體滲透;(3)不考慮彈丸膛內徑向振動、頭部氣動阻力以及離心力的影響。有限元計算模型采用拉格朗日實體進行網格劃分,對應力幅值和應力梯度較大處,如環形齒、圓角處,網格劃分得密一些,以提高計算精度。

彈丸在膛內發射過程中,膛壓載荷作用在閉氣環底面,方向與底面法向一致,壓力曲線見圖3。由于彈丸在發射過程中受到炮管的約束作用,對彈托和閉氣環與炮膛接觸面上的所有節點設置UY 和UZ 約束。彈芯、彈托及閉氣環之間均采用面面自動接觸,接觸面與目標面的選擇是任意的。

圖1 長桿彈結構(1. 彈芯;2. 彈托;3. 閉氣環)Fig. 1 Structure of the long rod projectile(1. Penetrator;2. Sabot;3. Obturator ring.)

圖2 長桿彈計算模型Fig. 2 Calculation model of the long rod projectile

圖3 膛壓曲線Fig. 3 Bore pressure curve

1.2 材料模型及參數

彈芯材料為40CrNiMo 合金鋼,采用調制熱處理(淬火加高溫回火)以改善其力學性能。彈托與閉氣環均采用短玻璃纖維增強的聚醚酰亞胺復合材料(PEI GF30),短玻璃纖維在基體中均勻分布且取向隨機,因此該復合材料可視為各向同性的塑性材料[15]。彈芯、彈托及閉氣環均采用各向同性隨動硬化塑性模型MAT_PLASTIC_KINEMATIC進行模擬,相關參數如表1 所示,其中: ρ0為材料密度,Ep為彈性模量, μ為泊松比,Y為屈服強度, εeff為等效失效應變。計算中,當單元或節點的即時等效應變超過材料本身的等效失效應變時,刪除此單元或節點。

表1 塑性隨動硬化模型材料參數Table 1 Material parameters in plastic-kinematic strength model

1.3 模型驗證

使用30 mm 口徑的二級輕氣炮對該長桿彈進行發射試驗,彈丸總質量87 g,炮管發射區段長10 m,利用磁測速技術測得彈丸的出炮速度為2 688.0 m/s。應用建立的長桿彈有限元計算模型對膛內發射過程進行仿真,試驗所用的彈托、彈芯及建立的有限元幾何模型如圖4 所示。模擬彈丸的速度曲線和軸向位移曲線分別如圖5、圖6所示。1.3 ms 時軸向加速度達到最大值1.73 ×106m/s2,此時為膛內壓力最大時刻,彈丸最終速度為2 756.2 m/s,比試驗值大2.53%,軸向位移10.56 m,比實際發射炮管長5.63%,計算值偏大的原因在于忽略了彈丸與炮膛間的摩擦力及空氣阻力。計算與試驗結果吻合較好,驗證了模型的有效性。

圖4 長桿彈及有限元幾何模型Fig. 4 Long rod projectile and finite element geometric model

圖5 彈丸速度曲線Fig. 5 Projectile velocity curve

圖6 彈丸軸向位移曲線Fig. 6 Axial displacement curve of projectile

2 膛壓載荷下彈托的動態響應規律

對長桿彈在輕氣炮膛壓載荷作用下的動態過程進行數值模擬,為便于查看,取彈托1/4 模型進行分析,彈托在不同時刻的等效應力云圖反映了彈托上應力分布隨時間的變化規律,如圖7 所示。由圖7可以看出:初始受壓時,彈托后齒應力首先開始增大,隨著膛壓迅速升高,壓力由彈托尾部向頭部傳遞,除后齒外,尾部的外圍也承受了較大壓力;1.3 ms 時,膛壓升至最高,彈托各處應力基本都達到最大值,此時應力分布呈階梯狀,應力大小由尾部至頭部遞減,高應力區主要分布在彈托尾部外圍附近及后齒上,最大應力值為490.3 MPa,出現在最后一齒的齒根處;1.3 ms 后,彈托各處應力隨膛壓的降低開始逐漸減小,尾部應力減小速率較緩慢,尤其是底面內徑處,出炮時應力仍有300 MPa 左右。

圖7 不同時刻彈托的等效應力云圖Fig. 7 Equivalent stress nephogram of the sabot at different moments

對彈托的環形齒進行編號,從頭部到尾部依次為1、2、3、……、29 齒。在最大膛壓時刻,彈托前齒與后齒的應力大小不同,同一齒上齒根與齒頂的應力大小也不同,1.3 ms 時各環形齒齒根和齒頂等效應力沿軸向的分布如圖8 所示。由圖8可以看出,無論是齒根還是齒頂,應力幅值由彈托后齒至前齒呈降低趨勢,其中后齒齒根的應力變化幅度較大。同一齒上齒根應力大于齒頂應力,彈托最后6 齒的齒根與齒頂應力差值較大,29 齒應力差值達371.2 MPa。前8 齒齒頂應力非常小,僅有5 MPa 左右。在膛壓載荷作用下,彈托前齒作用非常小,給彈芯傳遞壓力更多地依賴于后齒,尤其是后齒齒根,整個發射過程中僅有28、29 齒齒根發生塑性變形,塑性應變分別為0.028、0.106,均未超過材料的失效應變,因此彈托滿足發射強度要求。

圖8 最大膛壓時刻彈托齒根和齒頂的等效應力Fig. 8 Von Mises effective stress of the tooth root and tip of the sabot at the time of maximum bore pressure

圖9 不同時刻閉氣環的等效應力云圖Fig. 9 Equivalent stress nephogram of the obturator ring at different moments

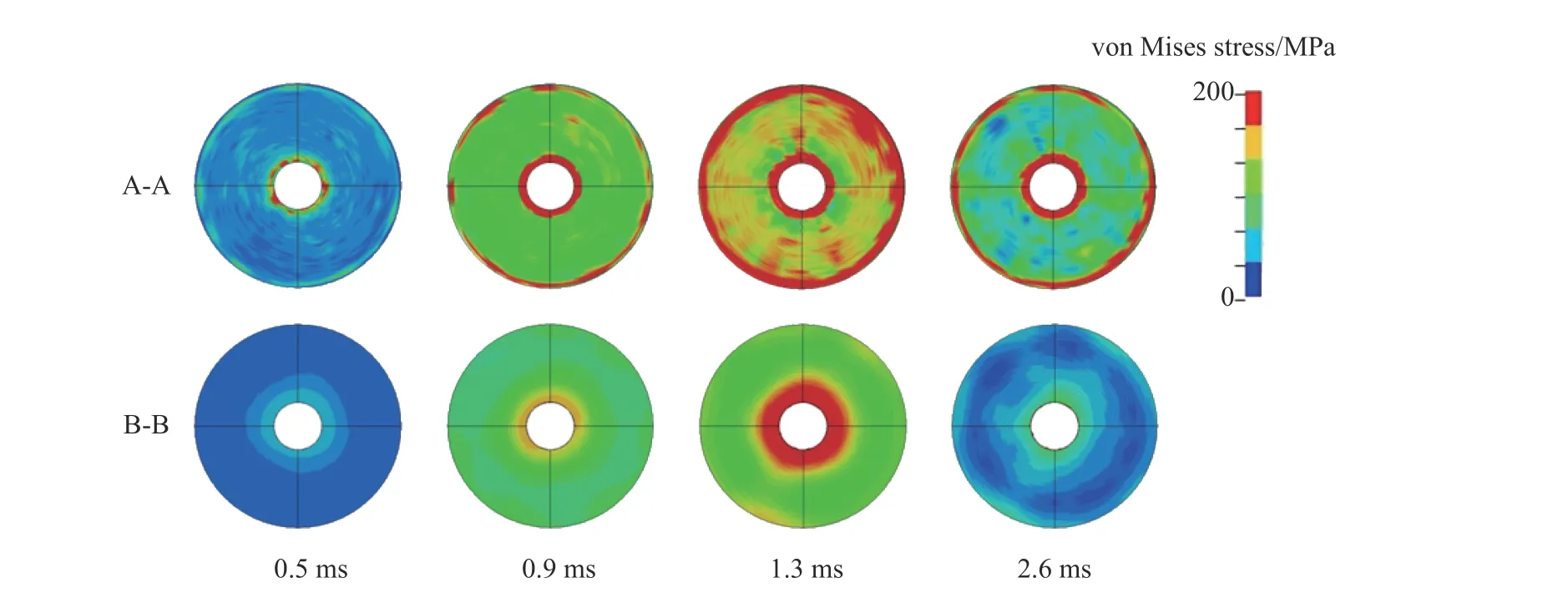

復合材料閉氣環在傳遞壓力給彈托的過程中,與彈托接觸的面(A-A 面)及底面(B-B 面)在不同時刻的等效應力云圖如圖9 所示。由圖9 可以看出,接觸面的內徑處為主要受力部位,在膛壓變化過程中,一直處于高應力狀態,這是由于內徑與彈芯的最后一齒直接接觸,在推動彈丸運動時直接傳遞壓力給彈芯,因而受到彈芯的反作用力較大,并且在壓力載荷降低時,仍然保持較高的應力。隨著膛壓的升高,除內徑外,接觸面外徑處也產生了較高的應力;1.3 ms 后,膛壓開始降低,該處應力也開始減小,但減小速率相對較慢。閉氣環底面在不同時刻的應力值均為內徑處較大,外徑處較小,在最大膛壓時刻,底面內徑處比接觸面內徑處的高應力區范圍大。

總體來看,閉氣環接觸面比底面更早出現應力高點,且在同一時刻,接觸面高應力分布面積更大;接觸面的內徑和外徑處均發生了塑性變形,而底面各處沒有塑性變形。

3 彈托結構改進

基于上述的仿真結果和對彈托結構的技術分析,以降低彈托質量、提高長桿彈初速為目的,對彈托結構進行改進。在發射過程中,彈托的頭部及前齒受力非常小,強度裕度較大,因此在保證彈芯穩定性的前提下,適當削掉彈托頭部,以減小彈托質量,并且為了有利于彈托出炮后脫落,保留彈托頭部的迎風槽形狀。改進的彈托結構如圖10所示。

對改進后的復合材料彈托在膛壓載荷下的動態過程進行數值模擬。兩種彈托結構在最大膛壓時刻的等效應力云圖如圖11 所示。對比圖11(a)和圖11(b)發現,高應力區仍集中在彈托尾部,但改進結構的材料利用率相對較高,低應力區占比較少。彈托的塑性變形位于最后3 齒的齒根上,塑性應變分別為0.003、0.037 和0.110,均未超過材料的失效應變,滿足發射強度要求。

兩種彈托結構的長桿彈在膛內發射過程中的速度及軸向位移對比曲線分別如圖12、圖13 所示。改進結構的彈丸加速度始終大于原結構的彈丸加速度,最大膛壓時刻左右加速度相差最大。在相同的發射技術條件下,改進后的長桿彈在4.9 ms時軸向位移即達到了實際發射炮管長度,此時彈丸速度為3 380.0 m/s,與原始結構相比,彈托質量減小了16 g,在滿足發射強度的情況下,出炮速度提高612.2 m/s,達到3 000 m/s 以上的發射速度要求。

圖10 改進的彈托結構Fig. 10 Improved sabot structure

圖11 兩種結構的彈托在最大膛壓時刻的等效應力云圖Fig. 11 Equivalent stress nephograms of the two structures of the sabot at the time of maximum bore pressure

圖12 兩種結構彈丸的速度曲線Fig. 12 Projectile velocity curves of the two structures

圖13 兩種結構彈丸的軸向位移曲線Fig. 13 Projectile axial displacement curves of the two structures

基于聚醚酰亞胺彈托在膛壓載荷作用下的動態結構響應來改進彈托結構,將應力值較小的部位作了輕量化處理,達到了減輕彈托質量、提高長桿彈初速的目的。但改進后的彈托后齒應力仍相對較大,齒部結構及嚙合方式均不是最優,另外,迎風槽也可以設計不同的結構。因此對于聚醚酰亞胺彈托結構的改進,還有待進一步研究。

4 結 論

通過建立長桿彈的動力學計算模型,對聚醚酰亞胺復合材料彈托在膛壓載荷作用下的動態過程進行了數值模擬研究,得出以下主要結論。

(1)在膛壓載荷作用過程中,彈托后齒是主要的受力部位,后齒齒根出現塑性變形,而頭部及前齒受力較小。最大膛壓時刻,彈托各處應力達到最大,高應力區主要分布在彈托尾部外圍附近及后齒上;彈托齒根、齒頂應力大小不同,且與齒的位置有關。

(2)閉氣環與彈托接觸的面與底面的應力分布不同,接觸面比底面更早出現應力高點,且在同一時刻,接觸面高應力分布面積更大;塑性變形的位置主要集中在接觸面的內徑和外徑附近。

(3)通過改進彈托結構,提高了彈托的材料利用率,并且在滿足發射強度要求的前提下,彈托質量減輕了16 g,從而使彈丸初速提高了612.2 m/s,達到了3 000 m/s 以上的發射速度要求。