基于5G技術的臺車遠程遙控系統在礦山的應用

施升濤

(山東黃金礦業(萊州)有限公司 三山島金礦, 山東 萊州 261400)

0 項目背景

全球礦業向著安全、綠色、高效、智能、智慧方向快速發展,對礦業裝備的要求也越來越高,三山島金礦逐漸從機械化換人、自動化減人向著智能化無人方向快速邁進,目前已實現選礦自動化、電機車無人駕駛、提升系統集中控制、配電室及水泵房無人值守、固定破碎機地表遠程遙控等,整個礦石流中,采礦環節仍處于傳統的現場鑿巖模式。

當前開采深度接近千米以深,作業區域集中在-735 m至-960 m,已探明資源多賦存于千米以下。隨著開采深度的延伸,面臨高地溫、高地應力、高巖溶水壓、強烈的開采擾動等復雜作業環境,嚴重制約礦山生產作業效率,增加鑿巖臺車作業人員的安全隱患。

1 系統方案及具體內容

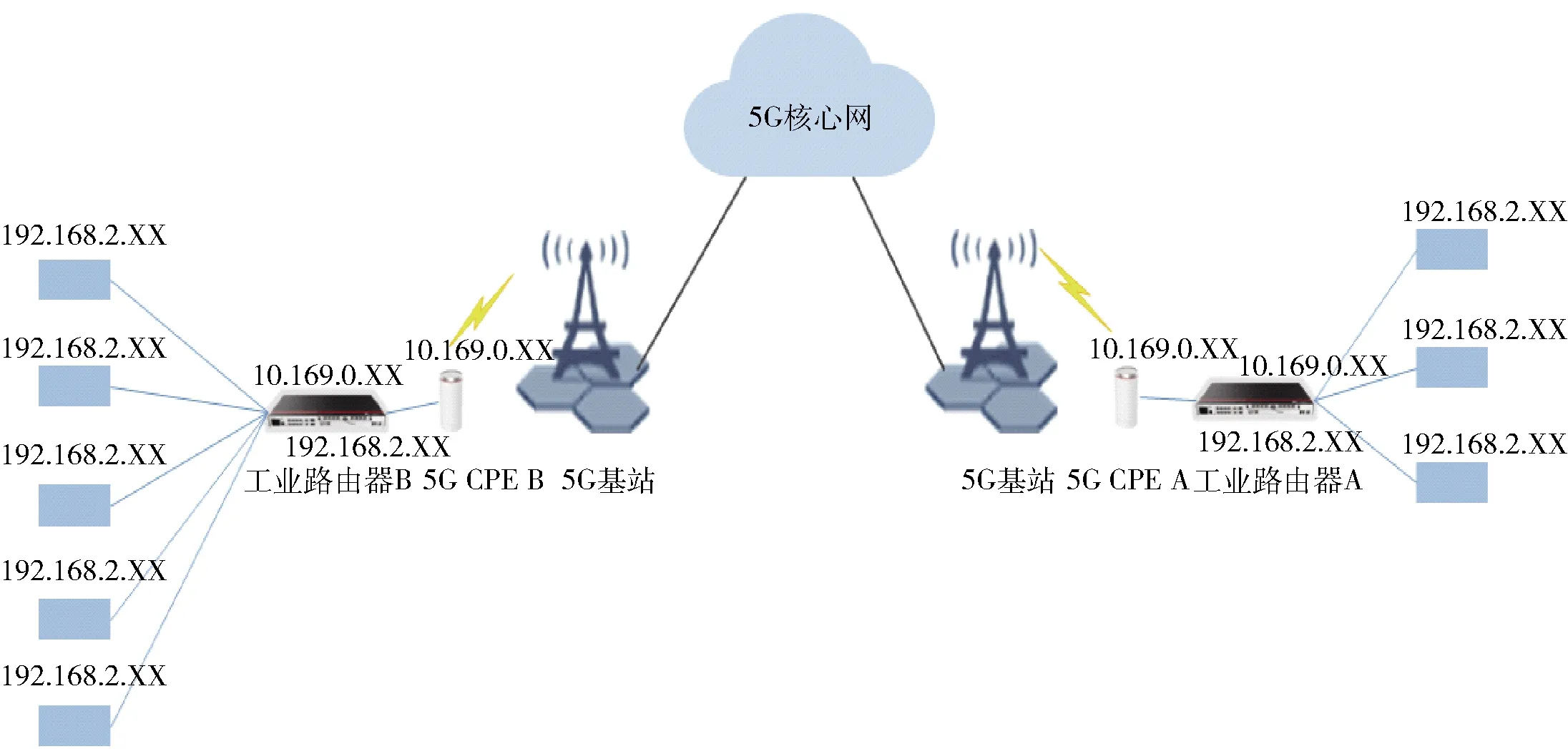

1.1 5G核心網建設

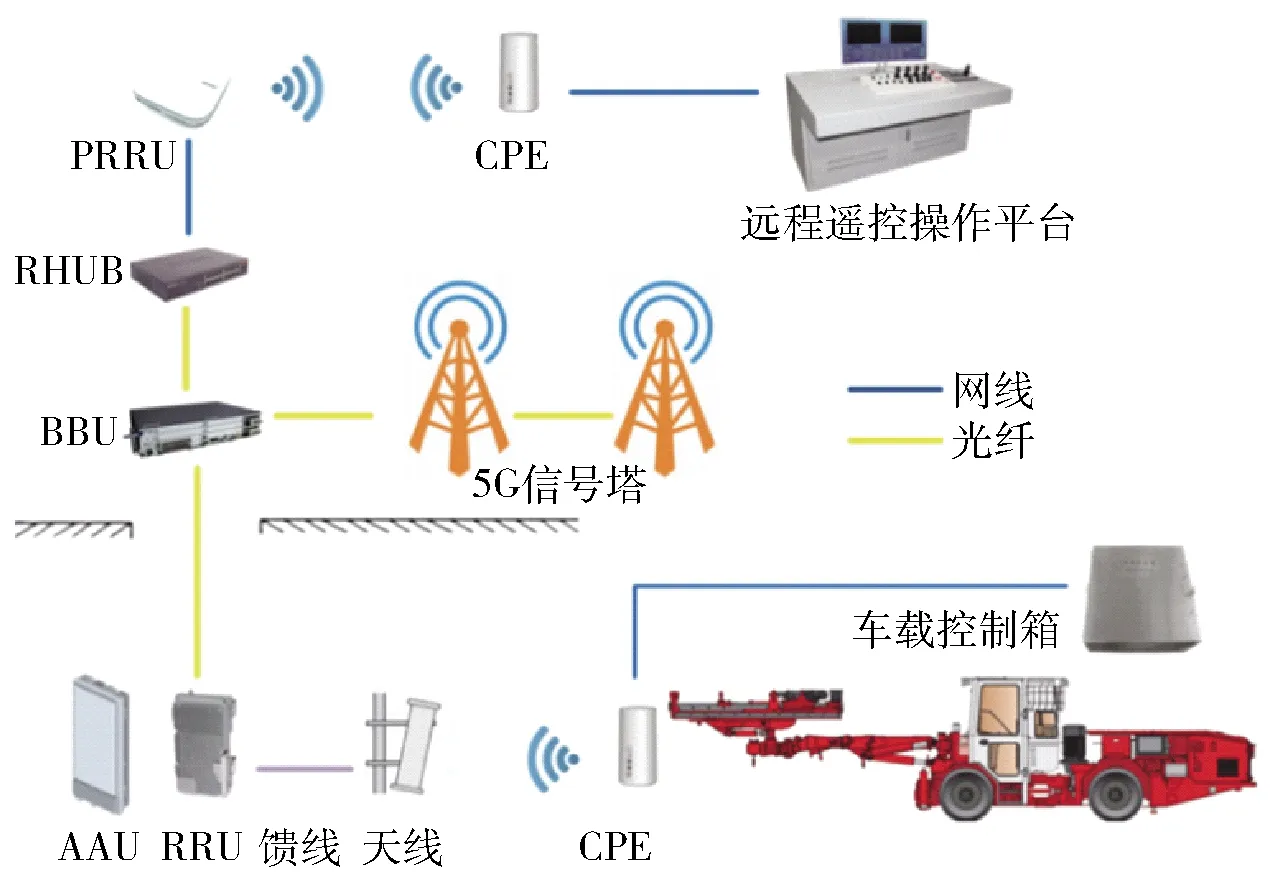

礦山中心機房安裝5G核心設備BBU5900;地表控制室安裝5G室分設備和5G CPE,實現滴灌式覆蓋,該覆蓋系統由BBU、RHUB、pRRU組成,使5G信號覆蓋整個控制室;5G CPE接收5G信號,通過工業路由器連接電動鑿巖臺車遠程操控臺;井下采場搭建5G基站(如圖1所示),包含RRU、AAU和OPM,實現5G信號全向覆蓋采場;地表遠程操控臺和電動鑿巖臺車均安裝5G CPE設備和工業路由器,用于上傳和下達5G信號,工業路由器分別與電動鑿巖臺車遠程控制單元和地表遠程操控臺的控制單元連接;礦山中心機房至井下工作采場敷設光纖,實現地表5G核心設備與采場5G基站設備的連接。5G核心網架構如圖2所示。

圖1 5G基站采場安裝圖

圖2 5G核心網架構圖

1.2 DD311電動鑿巖臺車遠程遙控系統建設

1.2.1 系統簡介

DD311電動鑿巖臺車遠程遙控系統(如圖3所示)基于無線通訊、視頻傳輸、自動化控制等最新技術,大臂多路閥和鑿巖、快退液控系統改裝升級為電液驅動,操作人員在集控室,通過專業的遙控操作平臺,利用5G專網連接現場設備上的車載控制系統及云臺高清變焦攝像頭,監視臺車并進行遠程無線鑿巖作業。集控室的遠程遙控操作平臺通過5G專網與電動鑿巖臺車上的車載控制系統相互通信。

圖3 DD311鑿巖臺車遠程遙控系統示意圖

工作區域,電動鑿巖臺車通過車載CPE將視頻、車輛狀態信息發射出去,經5G基站接收傳輸到地表集控室;同理,集控室的控制信號由光纖傳輸到工作區域的5G基站,并經車載無線CPE接收送達車載控制系統[2]。操作人員通過集控室遠程遙控操作平臺的顯示器和操控面板(如圖4所示)操控設備作業,電動鑿巖臺車前端裝有云臺變焦攝像頭(如圖5所示),將現場作業環境實時反饋給集控室操作人員,輔助遠程鑿巖作業。

圖4 遠程遙控操作平臺顯示器和操控面板

圖5 云臺變焦攝像頭

1.2.2 系統組成

DD311電動鑿巖臺車遠程遙控系統主要包含六部分:遠程遙控操作平臺、車載控制系統、車載監測系統、實時視頻系統、遠程液壓系統和遠程電控系統。

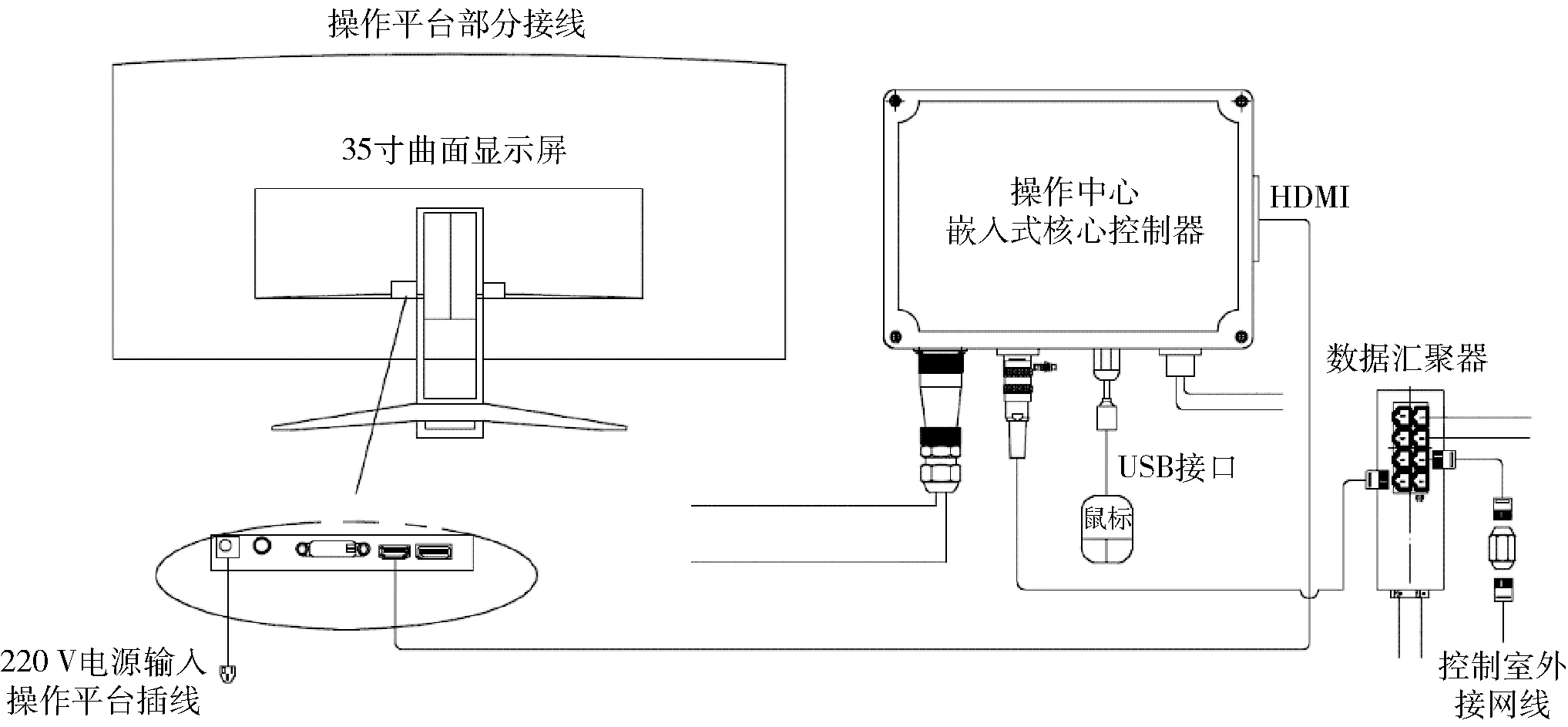

(1)遠程遙控操作平臺

包括操作平臺、嵌入式核心控制器、數據匯聚器、曲面液晶顯示屏、視頻處理顯示軟件、狀態信息處理顯示軟件等。通過通訊模塊將操作信息傳輸到網絡中[3],同時對車載控制系統發送到網絡中的車輛狀態信息進行接收和處理。遠程遙控操作平臺如圖6所示。

圖6 遠程遙控操作平臺

(2)車載控制系統

包括車載接收單元、車載狀態參數采集處理軟件、電源模塊、車輛監測單元、車載數據匯聚器、車載接口控制單元組成[4]。車載控制系統的控制箱安裝在DD311電動鑿巖臺車后車體上方,通過接收遠程遙控操作平臺的控制信號實現對DD311電動鑿巖臺車動作的控制。

(3)車輛監控系統

實時監測與控制臺車工作,監測系統的推進壓力、旋轉壓力、沖擊壓力、水壓、風壓、鑿巖機小時數、空壓機小時數、推進梁延伸壓力(輔助確認推進梁是否到位)及各種狀態指示。

(4)實時視頻系統

包括云臺變焦攝像頭、高性能無線網橋及視頻處理顯示軟件等。在DD311電動鑿巖臺車頂棚前方安裝兩個高清云臺變焦攝像頭,將視頻數據實時傳到遠程遙控操作平臺,通過視頻處理顯示軟件處理后,上傳到顯示屏上進行顯示。

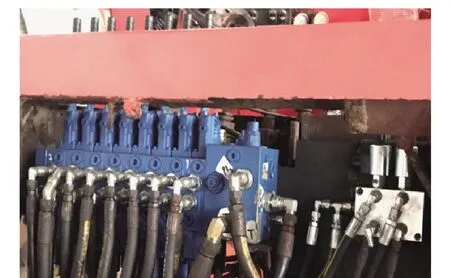

(5)遠程液壓系統

將DD311電動鑿巖臺車大臂液控多路閥更換為電液控多路閥(如圖7所示),增加閥組電控功能,并保留閥組手控功能;在DD311電動鑿巖臺車沖擊、推進、旋轉及快退液控系統中[5]并裝一套電液控系統,加裝電磁閥(如圖8所示)實現手動和遙控雙操作。

圖7 電液控多路閥

圖8 遙控電磁閥

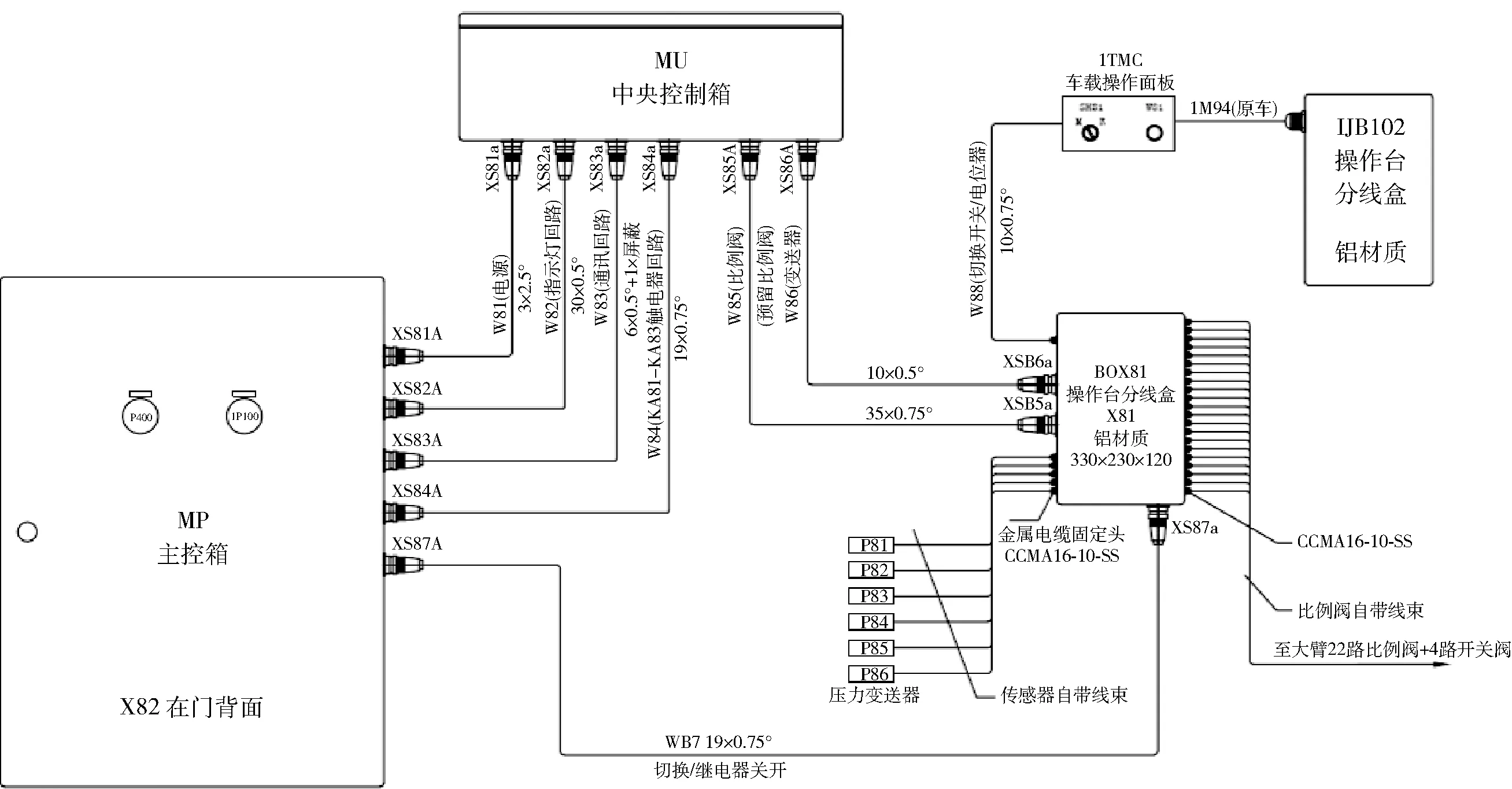

(6)遠程電控系統

包括車載控制箱接線,DD311電動鑿巖臺車MP主控箱接線,BOX81分線盒接線和DD311電動鑿巖臺車操控臺接線。遠程電控系統接線如圖9所示。

圖9 遠程電控系統接線圖

2 系統技術要點

(1)搭建的5G專網能降低空口時延、網絡轉發時延、重傳概率和丟包概率,引入支持免調度的新型多址接入和D2D等技術以減少信令和數據中轉,并運用更先進的調制編碼和HARQ重傳機制,提升DD311電動鑿巖臺車遠程遙控系統的傳輸可靠性;網絡架構方面,控制云通過優化傳輸路徑,控制業務數據靠近轉發云和接入云邊緣,有效降低網絡側傳輸時延。

(2)5G CPE做DMZ映射給工業路由器,兩個工業路由器間做GRE隧道,實現兩端多個設備在一個虛擬二層網絡互訪。

(3)遠程操作和就地操作兩種模式無擾切換,操作人員既可在危險區域進行遠程鑿巖作業,又可在安全區域進行就地鑿巖作業。

(4)遠程遙控系統采用開放式架構、標準化接口和協議,具有良好的可擴展性和可開發性,后期可進行功能擴展和軟件升級;配置了開關量和比例量控制信號,通過核心控制器增強安全性和可操作性;系統基于加拿大BTI無線遙控系統安全控制策略和理念進行設計。

(5)遠程遙控操作平臺和車載控制系統有故障記錄和自我診斷功能,方便維護和修理。

(6)控制程序模塊化設計,模塊間相互獨立,獨自完成各自功能。

3 應用情況

投用后,電動鑿巖臺車既可井下本地鑿巖作業,還可地表遠程鑿巖作業,本地和遠程之間無擾切換。遠程操控臺的操作界面與臺車本體操作界面相同,便于操作。同時,臺車各種儀表指示燈和傳感數據在地表遠程操控臺上實時顯示,操作人員隨時掌握臺車的工作狀態,并根據指示燈和傳感數據做出判斷,操控設備作業。操作人員從之前井下現場作業到現在地表遠程作業,工作環境發生翻天覆地的變化,如今在地表控制室冬暖夏涼,呼吸新鮮空氣,職業病概率降為零,工作熱情高漲,作業效率大幅度提高,最關鍵是將作業人員從井下惡劣環境中解放出來,實現人員的本質安全,達到機械化換人、自動化減人的目的。

4 經濟效益

(1)改造的DD311電動鑿巖臺車運行5年多,工作一萬多小時,臺車改造費+凈值合計220萬,在此基礎上升級為全電腦自動鉆孔的電動鑿巖臺車,升級改造費150萬,單臺進口全電腦自動鉆孔的電動鑿巖臺車價格680萬,實現全電腦自動鉆孔的電動鑿巖臺車可節省費用=680-(220+150)=310萬。

(2)傳統鑿巖作業方式伴有巖爆、塌方及落石等危險,5G+專網的方案實現遠程鑿巖后,單個操作人員可遠程操作1~3臺電動鑿巖臺車遠程作業,大幅度提高工作效率,減少了作業人員的數量和傷亡的概率,同時提高了作業人員的工作舒適度,避免井下濕熱、煙塵環境帶來的職業病患病風險。

(3)傳統鑿巖方式下,操作人員上班、下班的空擋時間+爆破后煙塵消散時間,合計浪費3~4 h/d,地表遠程鑿巖作業后,不再受上述時間影響。

(4)我國工程技術人員自主創新,實現電動鑿巖臺車鑿巖作業方式的本質改變,打破國外鑿巖技術的市場壟斷,隨著我國鑿巖技術的快速發展,會逐漸拉低鑿巖臺車市場的整體行情。

(5)隨著技術的進步發展,礦山企業對降低人力成本和提高生產效率的需求會逐步加碼,對具備自動鉆孔功能的臺車需求量會相繼增加,預計未來10年,全電腦的電動鑿巖臺車會在國內普及,解決生產效率低下、安全風險高及人力成本高等方面的問題。項目產生的直接經濟效益有限,產生的社會效益、對未來臺車行業的發展促進及國外鑿巖市場的沖擊是巨大的。