濕法冶煉生產中金屬離心泵的應用與改造

林志佳, 陳 貺

(1.中冶瑞木新能源科技有限公司, 河北 唐山 063200; 2.中國恩菲工程技術有限公司, 北京 100038)

1 工藝和設備管理介紹

某新能源材料公司作為濕法冶煉企業,利用自身獨特的原料及工程建設等優勢,僅用18個月建成并投產國內規模最大的三元前軀體生產企業,其濕法冶煉工藝制備工藝為:氫氧化鎳鈷原料為噸袋包裝,從港口碼頭卸船后汽車倒運至原料倉庫貯存;由廠房內行車吊送至漿化區域,破袋后倒入鎳鹽儲倉,經皮帶輸送機送至漿化槽攪拌漿;物料經過槳化、浸出、萃取、合成、烘干等濕法冶金工序生產三元前驅體材料。

該新能源材料公司作為生產型企業,設備投資占據了企業固定資產投資比例的50%以上,設備是企業生產的基礎,而固定資產投資中主要設備運行的好壞直接影響著企業的生產經營情況,是企業降低生產成本、確保生產安全、穩定產品質量和提高市場競爭力的有力工具[1]。在濕法冶煉行業,生產工況對設備耐腐蝕性、耐磨性、強度等設備性能提出了較高的要求,根據工況條件選擇合適的設備,做到合理維護保養,對降低設備故障率和生產成本尤為重要。隨著生產時間的延長與推進,許多設備及工藝問題凸顯出來,如部分設備不適應工況、工藝繁雜、冗長等,生產成本高于其他生產企業,為提高企業生存空間,優化工藝、開展設備改造、控制生產成本已迫在眉睫。

2 生產現狀

本企業分兩期建設,一期已于2018年底投產,二期計劃于2020年投建,合計年產6萬t高鎳三元前驅體并副產高純氧化鈧,是目前在建的國內最大的高鎳三元前驅體及全球最大的高純氧化鈧研發及生產基地,具有原料來源穩定、工藝流程先進、產品去向明確、市場競爭力強等綜合優勢。

本企業設置有浸出凈化、成品、萃取、公輔、氧化鈧等生產車間,設備總數量為13 000余臺,其中浸出凈化車間使用大量的金屬離心泵,用于輸送鐵鋁渣洗滌液、除鈣鎂壓濾液等還原浸出液液體,此類液體的特性為腐蝕性強、含固量高、顆粒懸浮物高、易氣化及易結晶。此類泵的特點為葉輪懸臂式結構,軸向吸入、徑向排出,軸封采用填料密封,葉輪通過葉輪鎖母定位于軸上,起到輸送液體的作用。

3 金屬離心泵生產中存在的問題

自2018年12月投產至2019年9月,公司已生產運行近10個月,期間金屬離心泵在生產運行中出現了諸多問題,主要是軸封泄漏頻繁,填料需要頻繁更換。造成大量含金屬成分的貴重液體泄漏,影響環境也造成資源浪費。經統計填料密封材料更換周期為5天,需要每天安排2~3名操作人員專門處理金屬離心泵的軸端泄漏問題,消耗大量的人力、物力。據統計2018年12月~2019年9月處理金屬離心泵泄漏故障的檢修項目1 300余項。

結合現場實際情況進行分析,填料密封頻繁泄漏的原因是:(1)填料密封型式中盤根作為主要密封材料,與軸或軸套直接接觸,且相對轉動,由于其表面光潔度差,造成填料與填料函及軸之間的摩擦系數大,使軸或軸套易磨損,磨損后泵內溶液滲漏;(2)經過一定時間的使用之后,填料中的潤滑劑流失,盤根的生產工藝多數情況為編織,較其他密封材料相比,其膨脹系數大,膨脹后在設備運轉中填料與軸之間產生較大的摩擦力,使得盤根更加易損。因此為了延長盤根的使用壽命,降低盤根與軸套產生的摩擦熱,允許一定的泄漏量,以便盤根得到有效冷卻和潤滑。

在生產運行中,時常出現泵泄漏故障,經檢修后新更換的盤根運行狀況良好。但短暫使用后,泄漏量加大,需頻繁調整填料壓蓋及更換盤根,如果不及時更換填料繼續使用,軸套磨損加劇變形而報廢,嚴重時還會出現軸套磨斷,使得盤根密封失效,無法有效密封[2]。

鑒于上述盤根密封的缺點,盤根密封形式允許保持一定的泄漏量,如此勢必造成對現場環境的污染及貴重金屬溶液的損失;盤根填料摩擦系數大,使得電機的有效功率降低,電能消耗增加;盤根密封較其余密封形式(如機械密封)相比,漏泄量大,有時不可控[3]。

4 金屬離心泵相關問題解決方案

經過對泵現有的軸封結構分析泄漏原因及現有填料密封的缺點,找到現有結構的特點,提出將填料密封改為K型動力密封結構的改造方案。

K型動力密封的優點如下:(1)泵運行時由于葉輪的旋轉產生離心力,泵腔內處于負壓狀態,K型油封的唇口因負壓而收縮,與軸套不直接接觸,減小相互之間的磨損,液體無法向外泄漏;(2)泵停止運行后,由于葉輪停轉,泵腔內負壓消失,轉為正壓,K型油封唇口由收縮變為張緊,油封唇口與軸緊緊抱住,達到停機時密封的效果。因此K型密封結構利用的是K型油封唇口的柔韌性及耐磨性達到開機及停機時的密封效果[4]。

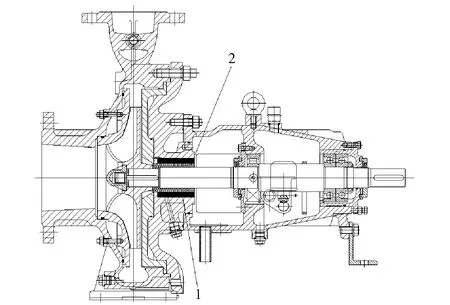

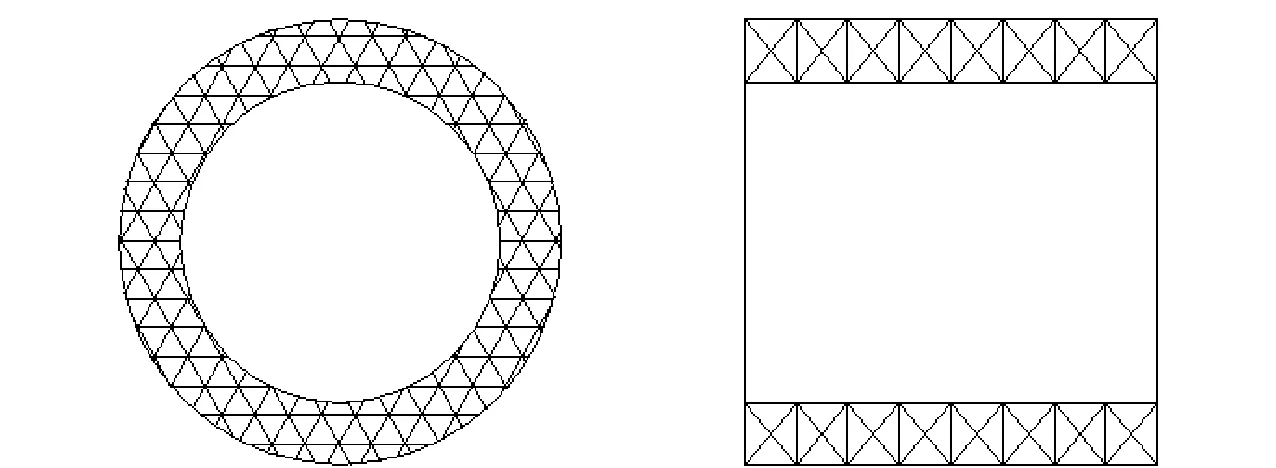

金屬離心泵的密封結構示意圖如圖1所示,圖中填料和軸套是配套使用。填料安裝在填料函中,通過填料壓蓋將填料(盤根)緊固于密封腔體中,隨著軸的轉動,軸或軸套與填料形成動密封[5]。填料示意圖如圖2所示,軸套示意圖如圖3所示。

1.填料 2.軸套圖1 金屬離心泵密封型式結構示意圖

圖2 填料示意圖

圖3 軸套示意圖

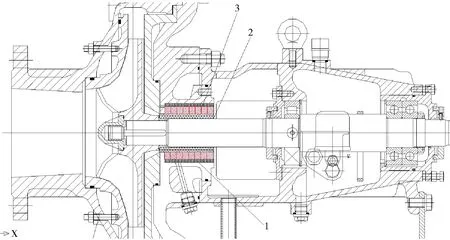

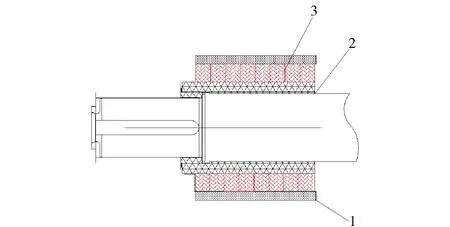

改造后的金屬離心泵密封結構示意圖如圖4所示,K型密封圈通過過渡配合安裝于軸套與襯套之間,形成有效的密封結構。K型密封圈與軸套及襯套的裝配示意圖如圖5所示。

1.K型密封圈 2.軸套 3.襯套圖4 改造后的金屬離心泵密封型式結構示意圖

圖5 K型密封圈與軸套和襯套裝配示意圖

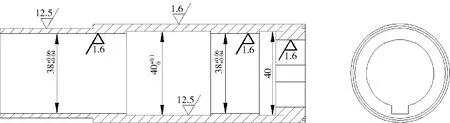

本次改造的關鍵部位為軸套與襯套的加工,軸套外表面粗糙度為Ra1.6,通過如此高的粗糙度要求,確保軸套運轉過程中與K型密封圈的低摩擦力,延長K型密封圈的使用壽命。

5 金屬離心泵改造特點

(1)原有填料密封形式與改造后K型密封結構的對比:

①原有填料密封結構缺點:填料盤根為易耗件,更換周期短、價格高,填料易磨損泵軸及泵殼,磨損后泵的修復費用高。

②改造后K型密封結構優點:易耗件將盤根替換為K型密封圈,更換周期長、價格低;K型膠圈不易磨損泵軸及泵殼,后續修復費用極低;K型密封基本實現零泄漏,減少溶液損失。

(2)本次金屬離心泵改造的特點為:在現有設備基礎上不需要更換泵殼、泵軸等價值高的配件,通過對泵殼及軸套進行機械加工,并合理選用規格與之匹配的價格低的易耗件K型密封圈,以取代現有價值較高的填料盤根。

(3)技術核心點為:

①K型密封圈的選型:選用規格合理、材質適用的(標準件,價格低)。

②軸套與泵殼襯套的加工:根據選型后的K型密封圈對現有軸套、泵殼進行重新設計,并對設計后的軸套、襯套等機械加工配件的制造精度進行控制,將軸套外表面的粗糙度控制為Ra1.6以內,通過對粗糙度高要求,確保軸套運轉過程中與K型密封圈的低摩擦力,延長K型密封圈的使用壽命。

6 金屬離心泵改造效果與效益

經對原有金屬離心泵的壓力、轉速、流量、揚程等技術參數、以及輸送介質的濃度、粘度、腐蝕性等特性,結合金屬離心泵的周邊公共條件、空間限制及生產工藝的穩定性細致分析后,根據實際工況要求設計合適的密封結構,使K型密封完全能滿足現在工況的要求。金屬離心泵的密封使用壽命由原來的5天延長至45天,極大地延長了設備的使用壽命,降低設備維修消耗,確保生產正常有序進行。通過改造降低設備維護和維修成本、減輕工人的勞動強度、減少物料浪費、避免環境污染,通過此次改造產生極大的經濟和社會效益。