四大鋼鐵廠CDQ發(fā)電情況對比分析

鄧萬里,王曉明,熊高松

(寶山鋼鐵股份有限公司能源環(huán)保部,上海 200941)

前言

鋼鐵廠干法熄焦(Coke Dry Quenching,以下簡稱CDQ)發(fā)電兼顧了調(diào)節(jié)供應蒸汽和發(fā)電的雙重作用,發(fā)電效率并非評判CDQ 的唯一指標,但隨著發(fā)電成為CDQ 主要評價依據(jù)之一,通過對國內(nèi)四大鋼鐵廠發(fā)電效率等指標分析,可一定程度透析企業(yè)蒸汽平衡優(yōu)化與提高CDQ發(fā)電效率的提升之路。

1 CDQ裝備情況

1985 年,我國從日本引進干熄焦裝置正式投產(chǎn)運行。2000 年國家經(jīng)貿(mào)委批準了干熄焦技術(shù)與設備國產(chǎn)化“一條龍”項目[1],到2014 年底我國干熄焦裝置已達178套[2],國產(chǎn)化技術(shù)和設備得到全面開發(fā)和應用。

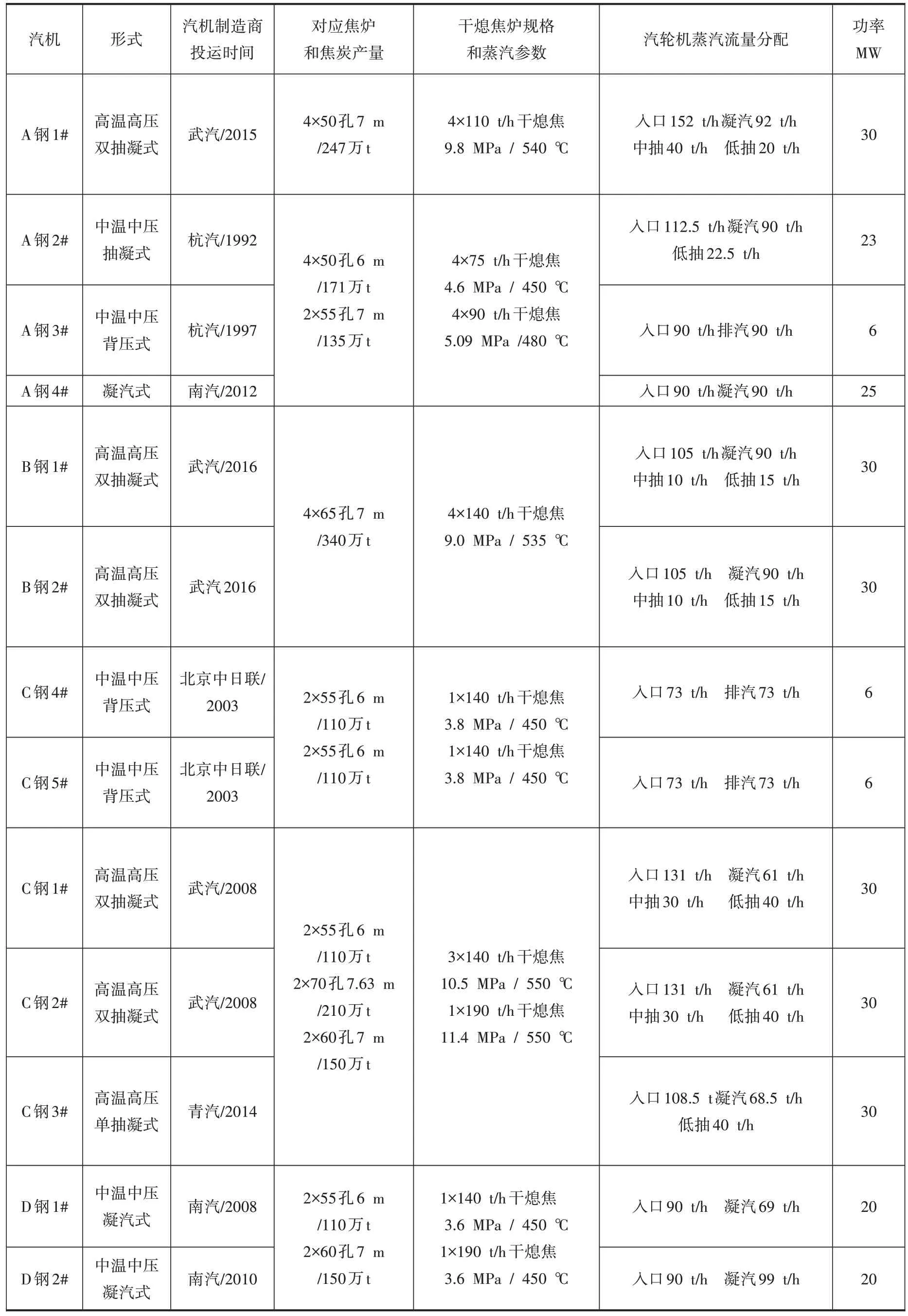

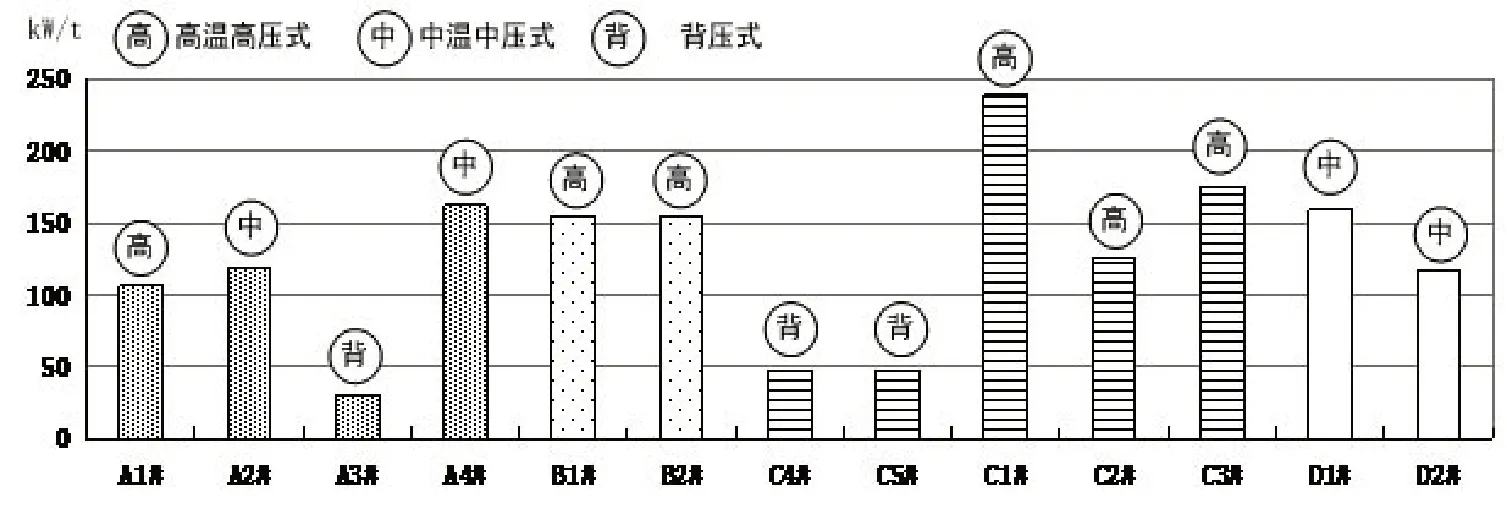

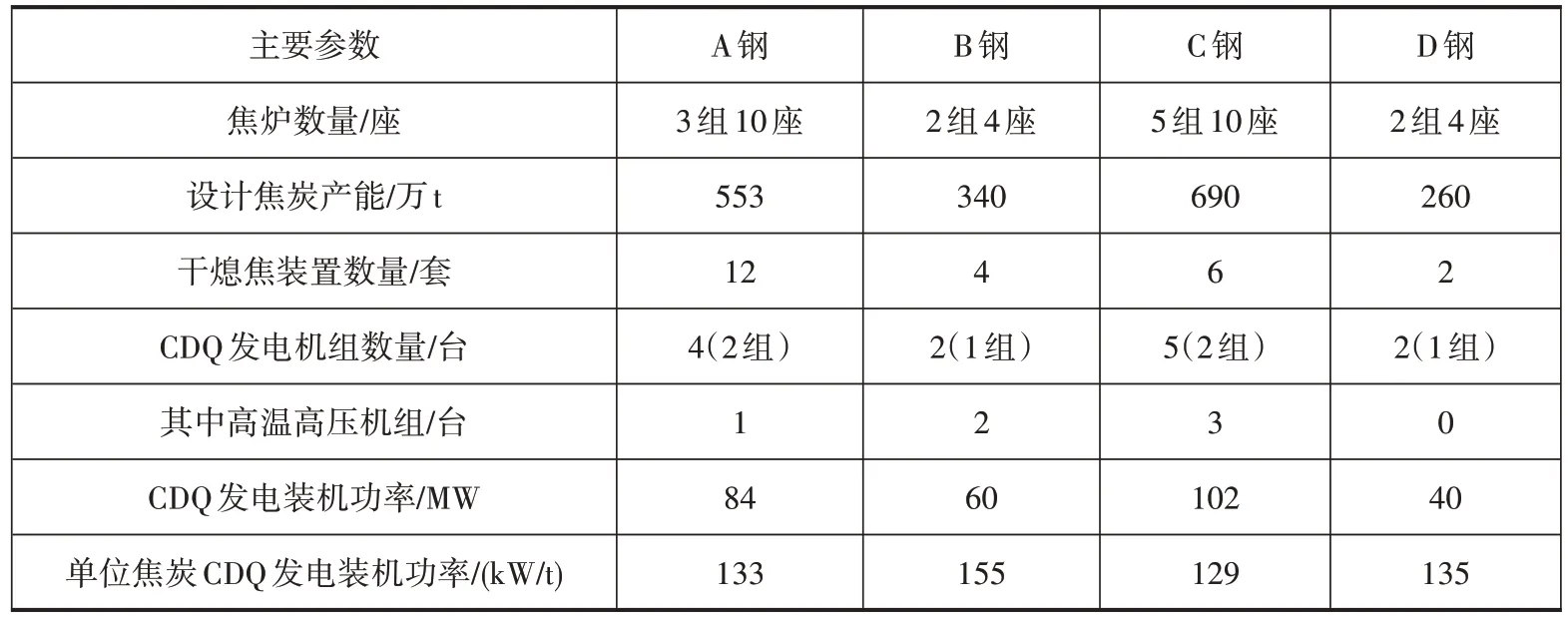

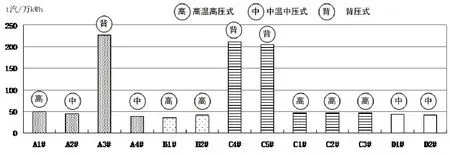

本文選取的四大鋼鐵廠,共有焦爐12 組28 座,CDQ 配備率100%,配置了22 套干熄焦裝置和13 臺汽輪發(fā)電機,見表1。實際上,由于數(shù)臺汽輪機入口母管連通,13 臺汽輪發(fā)電機可分為6 組。CDQ 汽輪機型式包括高溫高壓雙抽凝式、高溫高壓單抽凝式、中溫中壓抽凝式、中溫中壓凝汽式、中溫中壓背壓式等5 種形式。B 鋼和D 鋼均只配備1 種機型,C鋼有3 種機型,A 鋼機型最多,4 臺機組各不相同。背壓式裝機容量在設計上明顯低于中壓中溫和高溫高壓機組(見圖1),是因為其蒸汽做功能量未盡即全部送出。

裝機容量并非越大越好,后文會予以分析。

按單位焦爐設計產(chǎn)能CDQ 發(fā)電機組的裝機容量,見表2,排序為:B 鋼155 kW/t>D 鋼135 kW/t>A鋼133 kW/t>C鋼129 kW/t。

2 總體指標分析

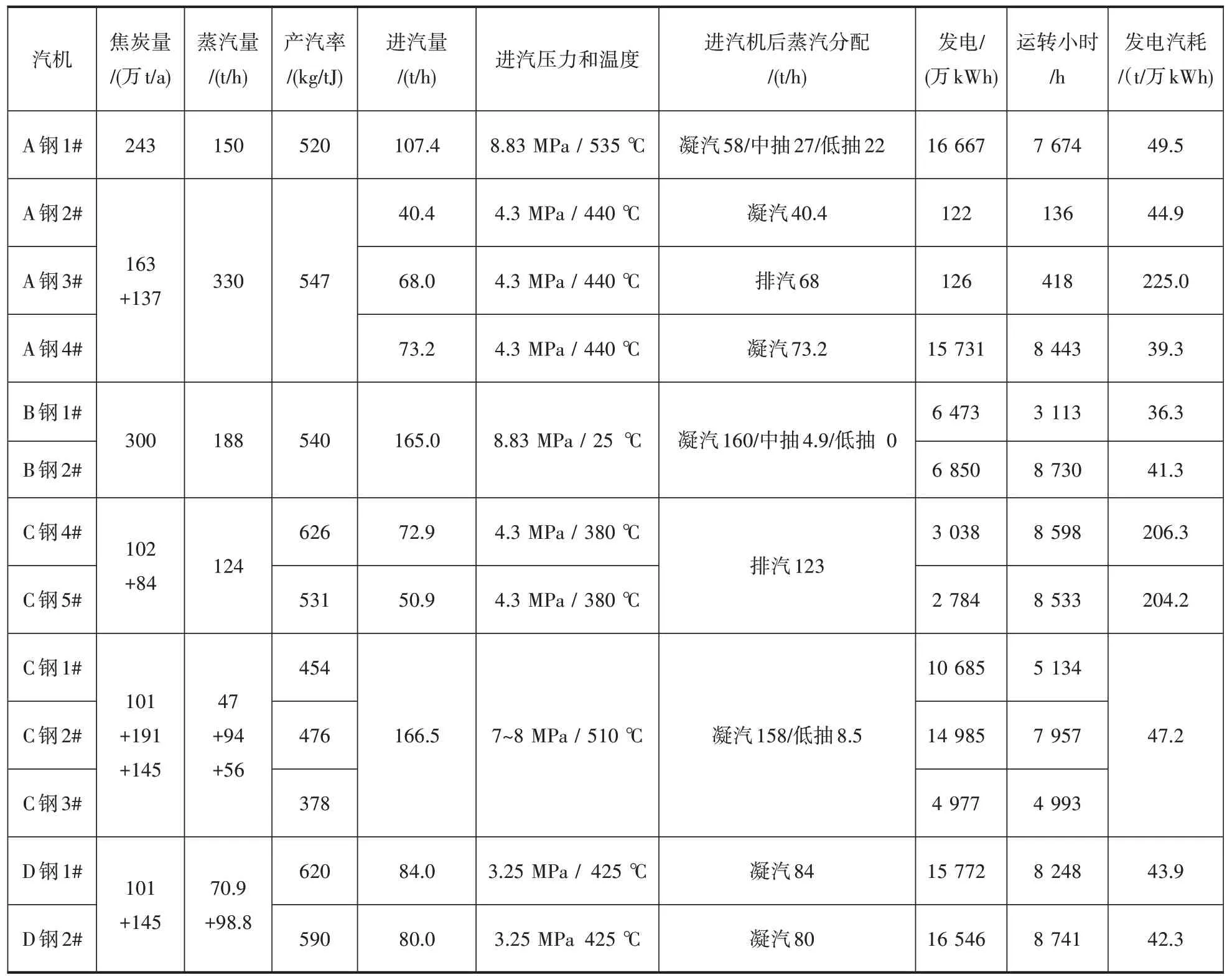

四大鋼鐵廠焦炭產(chǎn)量、蒸汽回收量、CDQ 發(fā)電量等數(shù)據(jù)見表3。

表1 四大鋼鐵廠CDQ和焦爐設計參數(shù)

圖1 單位產(chǎn)量焦炭配置CDQ發(fā)電裝機功率

表2 焦爐和CDQ配備參數(shù)簡表

表3 焦炭產(chǎn)量和CDQ發(fā)電量等實際數(shù)據(jù)

從CDQ 發(fā)電總量、發(fā)電汽耗、噸焦發(fā)電來看,B鋼顯著領(lǐng)先于其它3 廠,這得益于其高溫高壓的機型,也與設備高效和較新有關(guān)。D 鋼的噸焦發(fā)電指標和B 鋼相當,“CDQ 出力與裝機功率比”明顯高于其他3 廠,這是因為其純凝機型不承擔供熱任務;D鋼蒸汽回收的參數(shù)最低,所以焦炭產(chǎn)汽率最高。C鋼由于配置了2 臺背壓式機組,總體發(fā)電汽耗大受牽制,而且CDQ 出力與裝機功率比最低,說明設計選型偏大,存在“大馬拉小車”現(xiàn)象。

A 鋼焦爐蒸汽回收量322 t/h,由于CDQ 承擔了全廠的中壓蒸汽負荷(120 t/h)以及部分低壓蒸汽負荷,汽輪機平均進汽總量只有170 t/h,影響了噸焦發(fā)電量。而衡量汽輪機運轉(zhuǎn)效率的發(fā)電汽耗(汽輪機進汽/發(fā)電量),A 鋼總體水平與D 鋼相當。另外A 鋼是以4 臺發(fā)電機組對應3 組焦爐,運行時2#CDQ 或3#CDQ 多作為備用,考慮到這一點,A 鋼“CDQ出力與裝機功率比”應在70%左右。

3 機組運行分析

13 臺汽輪發(fā)電機的運行參數(shù)和指標見表4,汽耗比較見圖2。

表4 各CDQ實際運行參數(shù)和指標

圖2 CDQ發(fā)電汽耗

從表4 可以看出,A 鋼1#CDQ 發(fā)電汽耗為49.5t汽/萬kWh 大致與設計汽耗相當。A 鋼2#CDQ 發(fā)電汽耗為44.9 t 汽/萬kWh,較設計值高了10%,是設備老化的結(jié)果。A 鋼3#CDQ 發(fā)電汽耗則高達225t汽/萬kWh,這固然與設備老化有關(guān),而蒸汽管網(wǎng)壓力波動大、背壓高,是更主要的因素。由于走減溫減壓裝置向中壓蒸汽管網(wǎng)分流了大量蒸汽,A 鋼4#CDQ“吃不飽”負荷,發(fā)電汽耗39.3 t 汽/萬kWh 高于設計10%,并由于是全凝汽機組位列效率僅次于B 鋼。A 鋼當年在四焦爐建設時未配置高溫高壓CDQ,現(xiàn)在看來是一種損失。

B 鋼2 臺高溫高壓機組汽耗為36.3~41.3 t 汽/萬kWh,大致與設計汽耗相當。

C 鋼1~3#CDQ 發(fā)電機組對應的干熄焦爐參數(shù)最高,設計壓力高達10.5~11.4 MPa,溫度550 ℃,優(yōu)于A 鋼1#CDQ(9.8 MPa/ 540 ℃)和B 鋼(9.0 MPa/ 535 ℃),承擔的供熱任務不算大,本應表現(xiàn)出更高的效率,但發(fā)電汽耗(47.2 t 汽/萬kWh)顯然不理想。其CDQ 發(fā)電3 臺機組母管連通,主蒸汽壓力多在7~8 MPa(溫度510 ℃),干熄焦爐工況不理想時甚至低至6.5 MPa 左右,影響了機組效率。這主要是因為:①干熄焦爐運行不是很理想,存在如浮焦、風阻過大、風量不足、分風分布不均勻的現(xiàn)象,C 鋼認為鍋爐自然循環(huán)模式難以克服產(chǎn)汽壓力的波動;②C 鋼1~3#CDQ 發(fā)電隸屬于動力廠,焦爐和干熄焦由焦化公司管轄,雙方在運行上溝通不夠,不像其它3 個鋼鐵廠CDQ 發(fā)電與焦爐關(guān)系密切。

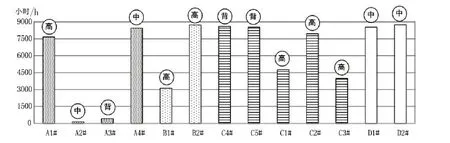

圖3 為各CDQ 汽輪發(fā)電機年運轉(zhuǎn)小時數(shù)。其中,D 鋼運轉(zhuǎn)小時數(shù)最高;B 鋼1#機當年下半年才投運;C鋼1#2#3#發(fā)電機群因干熄焦產(chǎn)汽率不足(也可能有設計選型的“大馬拉小車”因素),運轉(zhuǎn)時間較少。正如前文已述,A 鋼因CDQ 需承擔供熱負荷以及背壓式機組運行的制約,2#和3#CDQ 汽輪發(fā)單機運行時間僅有數(shù)百小時。

圖3 各CDQ機組的年運轉(zhuǎn)小時數(shù)

4 結(jié)語

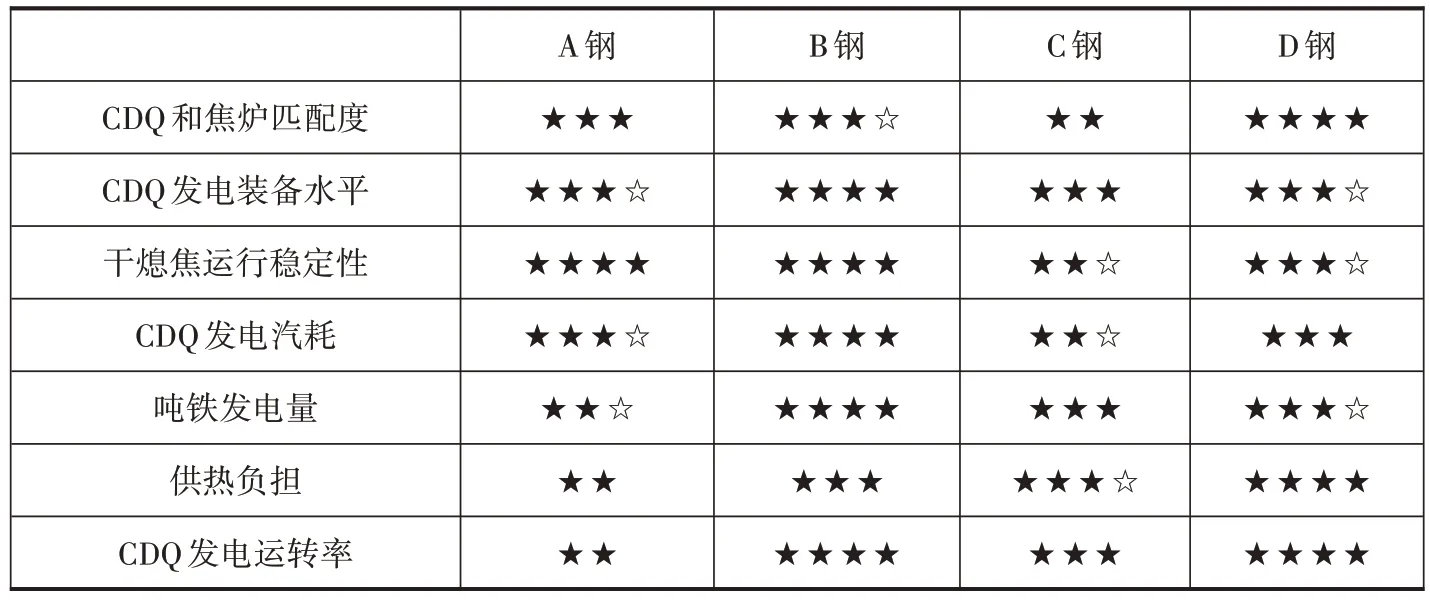

結(jié)合上述分析,對四大鋼鐵廠CDQ 運行情況進行綜合評價,如表5所示。

表5 各CDQ運行情況評價

總的來說,高溫高壓鍋爐及CDQ 機組的發(fā)電量優(yōu)于中壓CDQ 系統(tǒng),已得到公認,也是干熄焦技術(shù)發(fā)展的方向。但發(fā)電量與CDQ 機群的組合、承擔的中低壓蒸汽負荷、機爐之間的協(xié)調(diào)密切相關(guān)。四大鋼鐵廠中,B 鋼CDQ 發(fā)電效果最好,其次是D 鋼。C鋼則因未充分利用高壓蒸汽能量,故總體評價居下。A 鋼1#和4#CDQ 其實單機運行效率很高,如果能進一步通過加強全廠余熱蒸汽回收、削減蒸汽使用負荷,CDQ還有提升發(fā)電量的空間。