低溫熱能有機物循環發電系統性能研究

(保定電力職業技術學院 動力工程系,河北 保定 071051)

太陽能、工業余熱、生物質能等低溫熱能種類繁多、分布廣泛、數量龐大,將其充分利用,可以提高能源的利用率[1]。合理利用低溫熱能,可以有效減少石油、煤炭等不可再生資源的消耗,對于減少污染物的產生也具有十分重要的意義。有機物工質作為一種節能高效的媒介,具有較強的壓力承受能力,將其應用于循環發電系統,可以保證循環發電系統的穩定運行[2-3]。近年來,隨著國家對能源利用和環境保護的重視,相關研究人員對循環發電系統給予了充分關注。

文獻[4]提出鹽梯度太陽池有機朗肯循環發電系統熱力性能研究,首先建立低溫有機朗肯循環發電系統模型,在模型的基礎上,分析鹽梯度太陽池的蒸發溫度對循環發電系統的影響。文獻[5]研究風力、光伏、蓄能混合發電系統復合控制方法,由于新能源發電的波動性和不確定性,在電網調峰過程中無法將負荷變化和周圍電網的用電需求結合起來,還存在大量廢棄的風能和光伏發電。因此,根據風力發電和光伏發電系統的運行特點以及蓄能單元的充放電功率控制功能,提出了一種風力/光伏/蓄能混合發電系統的控制策略。根據華東某地區的氣象資料,建立了風電、光伏、蓄能混合系統跟蹤本地負荷功率的仿真模型。

由于低溫熱能有機物循環發電系統能夠節約資源,對其性能開展研究十分必要。然而,多數傳統的低溫熱能有機物循環發電系統性能研究方法在對發電系統的各部件性能做分析計算時,存在計算誤差,需要對其做進一步研究。基于上述分析,提出一種低溫熱能有機物循環發電系統性能研究方法,針對傳統方法的不足,在原有性能分析的基礎上,充分考慮損失對汽輪機效率的影響,以改進現有方法的效率計算方面的不足。通過對比實驗,驗證了提出的低溫熱能有機物循環發電系統性能研究方法能夠更為準確地對汽輪機效率作計算,提高了計算準確度,可以為提高低溫熱能有機物循環發電系統的總體性能提供準確的計算結果,為提高發電系統性能打好基礎。

1 低溫熱能有機物循環發電系統性能研究

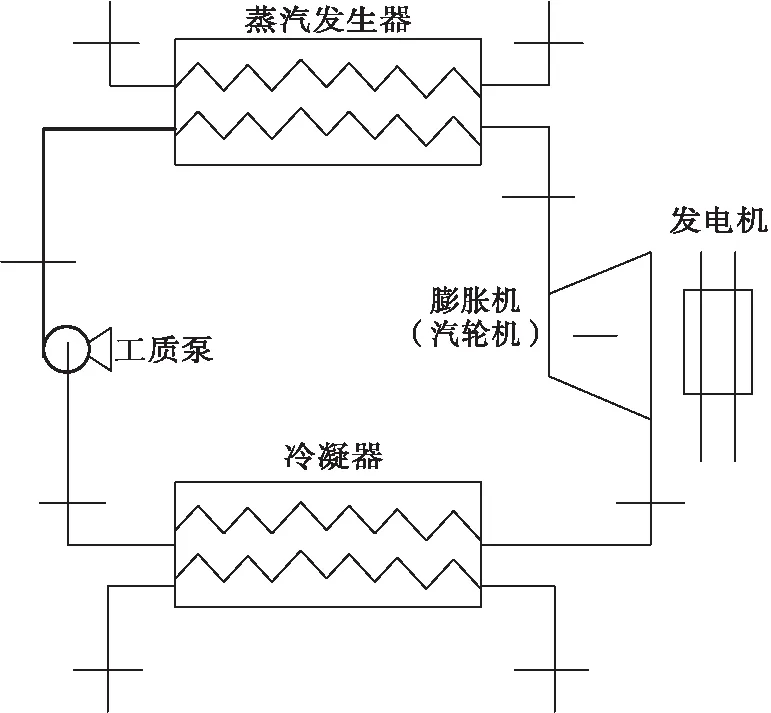

低溫熱能有機物循環發電系統主要由膨脹機(汽輪機)、蒸發器、冷凝器、工質泵和發電機構成[6-7]。低溫熱能有機物循環發電系統的構成示意圖如圖1所示。

圖1 低溫熱能有機物循環發電系統的構成示意圖

針對熱能有機物循環發電系統性能研究,主要從工質泵性能、換熱器性能和汽輪機性能等方面開展研究,通過對系統各個部分性能的分析,實現對低溫熱能有機物循環發電系統性能的研究。具體分析內容如下述內容所述。

1.1 工質泵性能研究

在低溫熱能有機物循環發電系統中,工質泵是系統的動力部分,工質泵的性能對發電系統的性能產生直接影響[8]。為保證工質泵滿足發電系統的運行需求,要根據所選用的離心泵的特性曲線,搭建工質泵的計算模型。在其計算模型中,設定好有機工質在工質泵入口的壓力、質量流量、溫度等參數。工質泵出口壓力隨入口壓力的增加而增加,隨工質質量流量的增加而減小。當確定工質質量流量后,通過合理調節工質泵的入口壓力,即可使有機工質滿足發電系統運行所需要的蒸發壓力。其中,對于低溫熱能有機物循環發電系統而言,不同的循環工質會展現出不同的特性,選擇合適的工質對于低溫熱能有機物循環發電系統的性能和運行產生很大的影響[9]。有機工質主要分為三種類型,分別為干性工質、濕性工質和絕熱工質。各種工質在飽和蒸汽線的熱物性參數通過式(1)可知:

(1)

式中:T為工質溫度,℃;S為熵值,kJ/kg。當dT/dS>0時,表明有機工質為干性工質;當dT/dS=0時,表明有機工質為絕熱工質;當dT/dS<0時,表明有機工質為濕性工質。其中,干性工質是最適合發電系統的循環工質。因此,在選擇有機工質時,應盡可能選擇干性工質。此外,在選擇工質時,要考慮工質的三個性能指標,分別為循環效率、工質吸熱量、凈輸出功率[10]。各個性能指標的計算公式如下:

凈輸出功率Wnet為

Wnet=Wexp-Wpump

(2)

式中:Wexp代表工質泵的輸出功率,kW;Wpump代表工質泵功率,kW。在凈輸出功率的基礎上,其工質吸熱量Qeva的計算公式為

Qeva=mr×(h3-h2)-Wnet

(3)

式中:Qeva為工質吸熱量,J;mr為工質質量流量,kg/h;h3為蒸汽發生器進口的工質焓值,kJ/kg;h2為工質在工質泵出口焓值,kJ/kg。利用工質吸熱量計算公式,分析其循環效率,其計算公式為

(4)

綜合考慮上述三個性能指標,選擇最優工質,以提高低溫熱能有機物循環發電系統的性能。在工質泵性能的研究基礎上,充分考慮換熱器的運行規律,其性能如下所示。

1.2 換熱器性能研究

換熱器作為低溫有機物循環發電系統的重要組成部分,包括蒸汽發生器(蒸發器)和冷凝器的熱交換器,其換熱面積對發電系統的熱力性能產生直接影響,進而在一定程度上影響發電系統的發電效率和發電功率[11-12]。各換熱器的計算公式如下所示:

換熱器的換熱面積A為

(5)

式中:Q為熱量,J;Δtm為對數平均溫差,℃;K為傳熱系數。其中,對數平均溫差的計算公式為

(6)

式中:Δtmax為換熱器的最大換熱溫差,℃;Δtmin為換熱器的最小換熱溫差,℃。

低溫熱能有機物循環發電系統的循環與熱源和冷源之間的熱交換發生在蒸發器熱換器和冷凝器熱換器之間[13-14]。以蒸發器為例,對熱換器的換熱作計算。其中,在工質液相區,有機工質和換熱流體的能量控制方程為

(7)

(8)

式中:Tf為工質溫度,℃;y為工質的流動方向長度,cm;U為總對流換熱系數;Di為管道內徑,cm;Th為熱換流體溫度,℃;mf為工質質量流率,kg/s;mh為熱換流體質量流率,kg/s;cpf為工質的定壓比熱容,J/(kg·K);cph為熱換流體的定壓比熱容,J/(kg·K)。在兩相區,式(8)不變,有機工質的能量控制方程為

(9)

式中:x為有機工質干度;hf,v為飽和蒸汽區比焓,J/kg;hf,l為飽和液態區比焓,J/kg。通過式(9),對熱換器的能量實施控制,以實現低溫熱能有機物循環發電系統的最佳性能。

1.3 汽輪機性能研究

汽輪機作為低溫熱能有機物循環發電系統的做功部件,是低溫熱能有機物循環發電系統最重要的部分。在熱源充足的地方,采用汽輪機作為發電系統的低溫熱能轉換裝置[15]。在低溫熱能有機物循環發電系統中,由于工質的膨脹距離其飽和汽線較近,傳統的汽輪機性能分析模型不再適用。為此,設計一種基于熱力計的分析計算方法,具體分析過程如下:

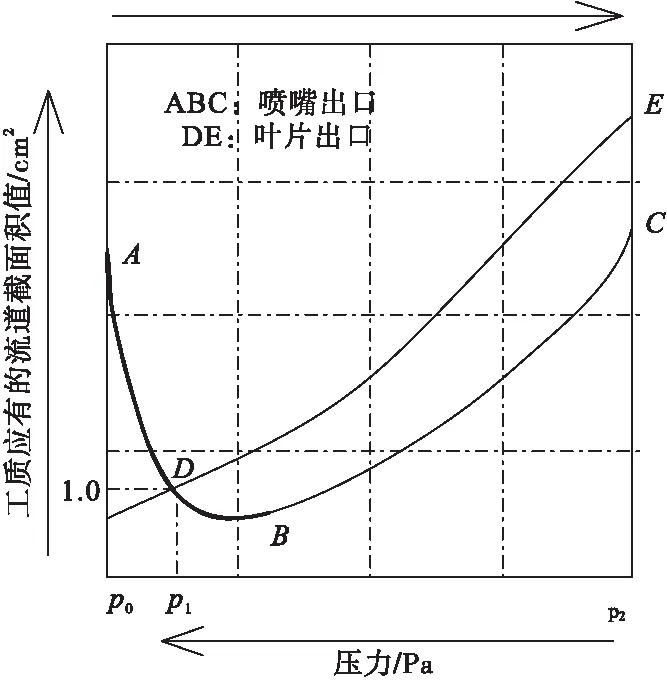

工質的膨脹過程分為兩個階段,分別出現在噴嘴流道和葉片流道。在前一階段,工質降壓加速,從噴嘴中噴出進入葉輪,繼續膨脹加速。工質在葉片進出口的速度對汽輪機性能產生很大的影響。以漸縮噴嘴汽輪機為例,其流道簡化幾何模型如圖2所示。

圖2 漸縮噴嘴輻流式汽輪機流道簡化模型

在圖2中,0代表工質進口狀態,進入噴嘴后開始膨脹,在狀態點1獲得較高流速,然后從漸縮噴嘴出來進入葉片流道,推動葉片輸出軸功。同時,工質繼續膨脹,到達狀態點2輸出反動軸功。在此過程中,會產生圖中的五種損失。在工質在汽輪機中的膨脹過程中,每一個狀態點都需要相應的流道截面積來保證。為便于分析,定義面積比Ar:

(10)

式中:Aneed為工質應有的流道截面積,cm2;Aactual為既定流道截面積,cm2。Aneed的計算公式如式(11)所示:

(11)

式中:mfluid為工質質量流量,kg/h或kg/s;c為工質比容,m3/kg;v為工質流速,為m/s。工質在膨脹終點的Aneed變小,而c不變。因此,膨脹起點的壓力一直不斷降低,且降低幅度不斷增大。漸縮式汽輪機的壓力確定示意圖如圖3所示。

圖3 汽輪機壓力確定示意圖

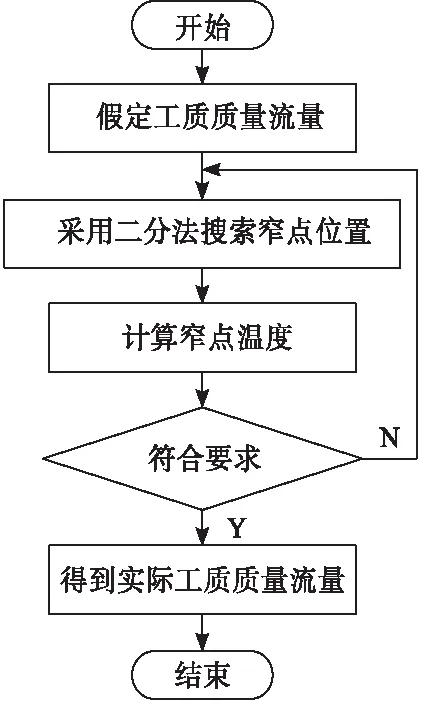

首先,在p0×p2范圍內的ABC曲線代表噴嘴出口面積比的變化,曲線DE表示葉片出口面積比的變化。B點是ABC的極小值點,工質在此點達到音速,在AB段內,工質的狀態為亞音速,在BC段,工質的狀態為超音速。假設工質質量流量初值為已知量,在此已知量下,對p1不斷迭代,經過迭代計算得到AB和DE兩條曲線。如果兩條曲線存在交點,且此處面積為1.0。如果滿足條件,則p1為真實噴嘴出口壓力(同時也是葉片進口壓力),此時的工質質量流量為真實工質質量流量。如果不滿足條件,通過二分法迭代得到真實工質質量流量和噴嘴出口壓力。工質質量流量迭代過程框圖如圖4所示。

圖4 工質質量流量迭代過程框圖

利用五種損失,計算得到汽輪機的內效率ηinternal為

(12)

式中:Δhs為汽輪機理想焓降,kJ/kg;Δhn為噴嘴損失,kJ/kg;Δhb為葉片損失,kJ/kg;ΔhB為余速損失,kJ/kg;ζf為摩擦損失,kJ/kg;ζy為泄漏損失,kJ/kg。汽輪機內功率Pinternal的計算公式如下:

Pinternal=Δhs×ηinternal×m

(13)

通過上述步驟,實現對汽輪機性能的分析。

綜上,通過對低溫熱能有機物循環發電系統的工質泵、熱換器和汽輪機性能的分析,以保證發電系統的各部件均處于最佳性能狀態,為發電系統提供足夠的功率,為發電系統的穩定運行提供良好基礎。

2 實驗分析

針對提出的低溫熱能有機物循環發電系性能能研究方法開展實驗,并將其與文獻[4]方法和文獻[5]方法的低溫熱能有機物循環發電系統性能研究方法作對比,以驗證提出的低溫熱能有機物循環發電系統性能研究方法是否可以準確分析發電系統性能。

2.1 實驗過程

首先,確定低溫熱能有機物循環發電系統的工作參數,部分工作參數如表1所示。

在確定低溫熱能有機物循環發電系統工作參數后,分別采用文獻[4]方法和文獻[5]方法對低溫熱能有機物循環發電系統的性能開展實驗。以汽輪機的性能分析為例,保持其他條件不變,針對其效率計算誤差,與文獻[4]方法和文獻[5]方法所得計算結果作比較。為保證實驗的準確性,以5個低溫熱能有機物循環發電系統為實驗對象,對不同的低溫熱能有機物循環系統性能研究方法作比較。

表1 低溫熱能有機物循環發電系統工作參數

2.2 實驗結果分析

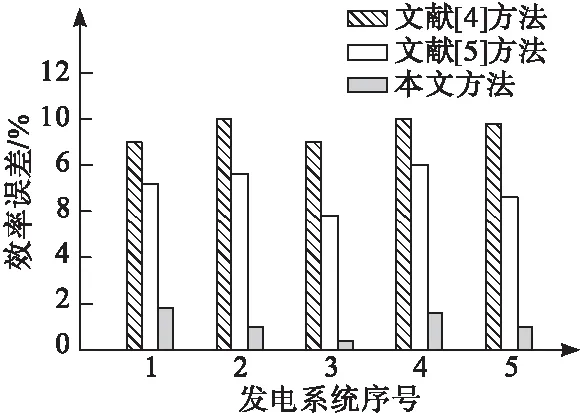

不同低溫熱能有機物循環發電系統性能研究方法所得汽輪機效率計算誤差的對比結果如圖5所示。

圖5 汽輪機效率計算誤差對比結果

從圖5中可以看出,在5個低溫熱能有機物循環發電系統中,文獻[4]方法所得汽輪機效率的計算誤差范圍在9%~10%;采用和文獻[5]方法所得汽輪機效率的計算誤差范圍在5.8%~8%;采用提出的低溫熱能有機物循環發電系統性能研究方法,所得汽輪機效率的計算誤差在2%以下。通過分析發現,在提出的低溫熱能有機物循環發電系統性能研究方法中,由于在對汽輪機效率計算的過程中,充分考慮汽輪機的五種損失,使得最終所得汽輪機的效率計算結果更為準確,而傳統的文獻[4]方法和文獻[5]方法未考慮損失,導致其效率計算結果誤差較大。

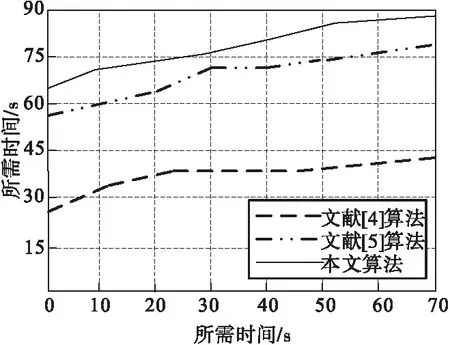

為進一步驗證本文方法低溫熱能有機物循環發電系統性能的可行性,對比文獻[4]方法和文獻[5]方法進行實驗所需時間,其對比結果如表6所示。

由圖6可知,通過與文獻[4]方法和文獻[5]方法實驗所需時間作對比,所需時間均超過75 s,而本文提出的低溫熱能有機物循環發電系統性能研究方法在經過多次實驗時,所需時間均控制在45 s以下。其原因是在分析計算過程中,充分考慮工質泵性能、換熱器性能以及汽輪機性能等多種因素,使實驗所需時間大大縮短,計算結果與實際結果更為接近,提高了計算準確性,能夠為分析低溫熱能有機物循環發電系統性能提供準確的數據。

圖6 三種方法實驗所需時間對比結果

3 結 語

針對傳統的低溫熱能有機物循環發電系統性能研究方法存在的問題,設計了一種低溫熱能有機物循環發電系統性能研究方法。通過對比實驗,與傳統的低溫熱能有機物循環發電系統性能研究方法作比較,實驗結果證明了提出的低溫熱能有機物循環發電系統性能研究方法能更為準確地得到計算結果。

本文所提方法的創新點:

(1)是充分考慮工質泵性能、換熱器性能以及汽輪機性能等多種因素。

(2)是建立漸縮噴嘴輻流式汽輪機流道簡化模型。

希望本文所提出的方法能夠為低溫熱能有機物循環發電系統性能研究提供一定的參考價值。在未來的工作中,可在低溫熱能有機物循環發電控制、運輸以及能源利用率等方面做更加深入的探討。