基于機械智能制造的DNC與MES集成化系統(tǒng)模型實踐

(西安航空職業(yè)技術學院,陜西 西安 710089)

在數(shù)控設備功能優(yōu)化升級趨勢下,DNC的作用有所減緩,更多時候被作為與現(xiàn)場設備相互通信的技術性系統(tǒng)。而MES功能也無法在很大程度上滿足企業(yè)多元化需求。在此形勢下,實現(xiàn)集成化與網絡化則演變成了二者發(fā)展新趨勢。基于此,面向機械智能制造設計實踐了DNC與MES集成化系統(tǒng)模型。系統(tǒng)模型不僅可以有效發(fā)揮DNC核心功能,還囊括了二者各自優(yōu)勢,具備強有力的功能與擴展性[1]。

1 DNC與MES的關聯(lián)性分析

DNC系統(tǒng)主要應用于過程控制層,核心功能即數(shù)控程序管理與生產數(shù)據(jù)傳輸。MES系統(tǒng)主要應用于制造執(zhí)行層,核心功能即車間生產計劃管理與生產資源管理,以及下達車間生產任務,生產調度與實時跟蹤。集成二者功能時,DNC系統(tǒng)主要發(fā)揮技術作用,以與底層設備相互銜接,而MES系統(tǒng)則與DNC系統(tǒng)數(shù)控程序管理功能有機結合,以此作為軟件管理系統(tǒng),如此一來,在集成化系統(tǒng)中,MES系統(tǒng)便可基于DNC與現(xiàn)場設備之間相互通信[2]。

2 集成化系統(tǒng)模型功能模塊

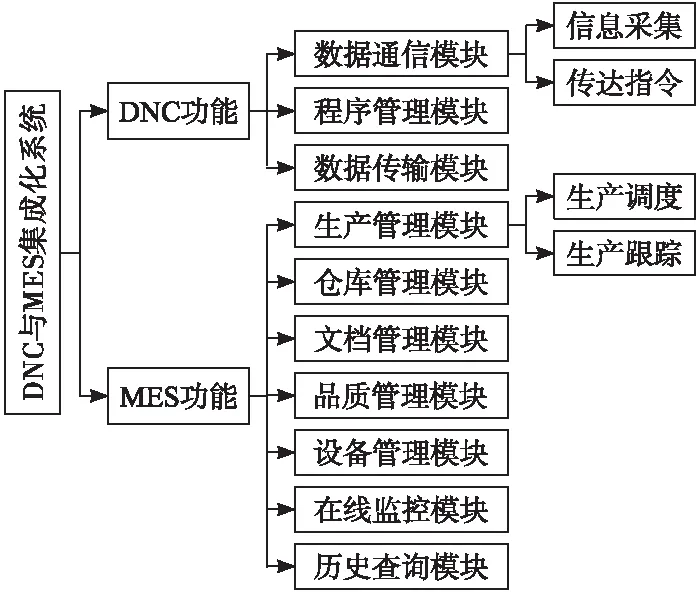

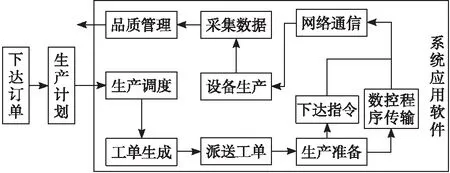

基于MES系統(tǒng)與DNC系統(tǒng)功能模塊設計,集成化系統(tǒng)模型功能模塊[3]具體如圖1所示。

根據(jù)DNC與MES系統(tǒng)功能,集成化系統(tǒng)模型功能模塊主要劃分為兩部分,其中DNC的作用是采集系統(tǒng)與現(xiàn)場設備信息、數(shù)據(jù)傳輸、數(shù)控程序管理;MES的作用是下達生產任務、生產調度、監(jiān)控生產狀況、管理生產資源與產品質量、查詢歷史信息。

圖1 系統(tǒng)模型功能模塊

3 集成化系統(tǒng)模型業(yè)務

3.1 業(yè)務數(shù)據(jù)

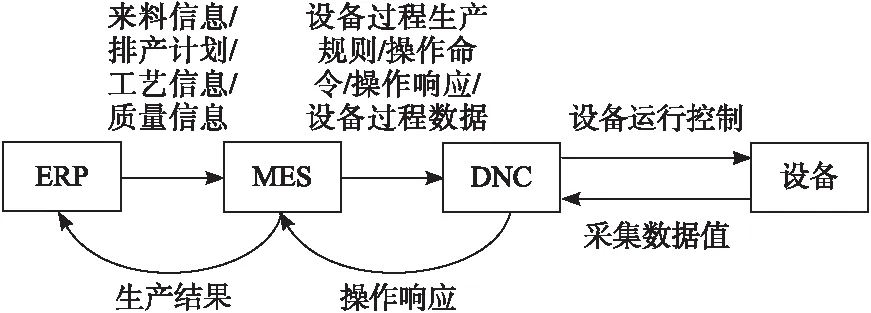

集成化系統(tǒng)模型業(yè)務數(shù)據(jù)交換流程[4]具體如圖2所示。

圖2 數(shù)據(jù)信息交換流程

業(yè)務計劃層選用ERP軟件加以實現(xiàn),基于數(shù)據(jù)接口與集成化系統(tǒng)模型相互銜接,二者通過來料信息、生產計劃、工藝信息等傳輸數(shù)據(jù)。在業(yè)務計劃層尚未部署管理軟件的時候,其可以手動錄入或者文件導入方式傳送數(shù)據(jù)于集成化系統(tǒng)模型。集成化系統(tǒng)模型涵蓋了DNC、MES、設備間的數(shù)據(jù)實時交換,以設備過程生產規(guī)則、操作指令、響應、設備過程數(shù)據(jù)為載體實現(xiàn)數(shù)據(jù)傳輸。

3.2 業(yè)務信息流

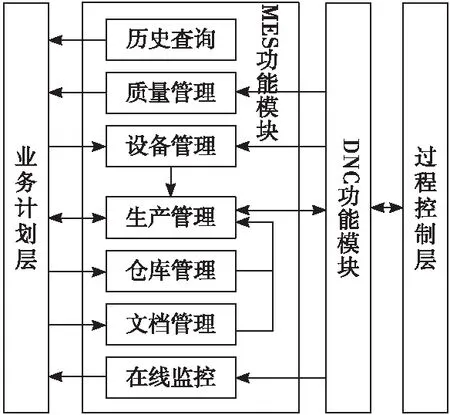

集成化系統(tǒng)模型業(yè)務信息流[5]具體如圖3所示。

圖3 業(yè)務信息流

業(yè)務計劃層表征企業(yè)管理ERP系統(tǒng),作用是向集成化系統(tǒng)模型傳輸產品訂單信息與已錄入基礎數(shù)據(jù)信息,并接收系統(tǒng)模型實時反饋的產品質量信息。而且業(yè)務計劃層可在不存在上層集成化系統(tǒng)模型時,直接代表用戶。過程控制層表征底層生產設備與智能終端,基于系統(tǒng)模型DNC的狀態(tài)信息采集與數(shù)據(jù)傳輸模塊,與系統(tǒng)模型功能模塊交換信息。

3.3 MES功能業(yè)務信息流模型

3.3.1 倉庫管理

倉庫管理功能劃分為兩個子功能,即原料與成品管理。其中,原料管理通過業(yè)務計劃層獲取有效信息,其作用于生產管理功能的排產與調度功能。成品管理基于生產管理功能獲得生產結果相關信息,將其實時反饋于業(yè)務計劃層。

3.3.2 文檔管理

文檔管理功能劃分為多個子功能,即產品、工藝、人員信息、檢測報告等生產過程所需要的數(shù)據(jù)檔案。其中部分通過業(yè)務計劃層獲取,同時在生產管理與質量管理功能中發(fā)揮排產調度與質量檢測評估根據(jù)。而其他則基于品質管理與生產管理功能獲取,以此反饋于業(yè)務計劃層,打印成報告或單據(jù),加以保存,以留日后查詢。

3.3.3 生產管理

生產管理功能劃分為兩個子功能,即調度與跟蹤。其中,調度功能可收取訂單與生產計劃相關信息,并調取文檔管理、設備管理、倉庫管理的車間生產資源信息,加以調度,然后發(fā)揮DNC功能面向生產現(xiàn)場輸出指令與數(shù)控程序。在生產時,調度功能可接收DNC實時反饋的現(xiàn)場實際生產狀況,據(jù)此進行生產計劃合理調整,同時為生產跟蹤傳送生產狀態(tài)信息。用戶基于生產跟蹤可查詢產品生產具體進度與現(xiàn)狀。

3.3.4 品質管理

以信息采集功能獲取產品質量檢測數(shù)據(jù)信息,就工藝信息進行產品質量評估,同時統(tǒng)計分析結果,切實返回于業(yè)務計劃層與關聯(lián)性功能模塊。

3.3.5 設備管理

通過業(yè)務計劃層獲取車間現(xiàn)場設備基礎數(shù)據(jù)信息,基于信息采集功能了解設備實時狀態(tài),以此作用于排產調度與設備維護計劃。

3.3.6 在線監(jiān)控

基于信息采集充分了解車間設備具體形態(tài),在集成化處理之后,以圖表或者文字形式呈現(xiàn)于用戶界面,生動全面地反應車間實時生產狀態(tài)。并依據(jù)標準參數(shù),發(fā)出告警信號。

3.3.7 歷史查詢

歷史生產信息根源在于生產管理功能,各個批次零部件加工結束之后,相應信息都會基于其中的生產跟蹤功能,全面詳細記錄于數(shù)據(jù)庫歷史生產信息表。除歷史信息查詢之外,還可就具體信息統(tǒng)計分析員工工作量與生產計劃完成狀況[6]。

3.4 DNC功能業(yè)務信息流模型

3.4.1 數(shù)據(jù)通信

數(shù)據(jù)通信功能劃分為兩個環(huán)節(jié),即采集信息與下達指令。其中,下達指令是通過MES設備信息選擇相應通信協(xié)議,面向設備傳輸控制指令碼,信息采集功能接收回復碼,在處理之后,面向MES傳送通信結果。

3.4.2 數(shù)控程序

數(shù)控程序管理功能需基于數(shù)據(jù)傳輸,共同合作實現(xiàn)數(shù)控程序傳輸,通過MES設備與數(shù)控程序相關信息,以相同通信協(xié)議與程序文件為載體,傳輸文件[7]。

4 DNC與MES數(shù)據(jù)交換模式

基于數(shù)據(jù)層集成化模式完成DNC與MES數(shù)據(jù)交換,二者通信流程具體為:基于數(shù)據(jù)庫面向DNC功能設計通信請求表與結果表;通過客戶端調取MES服務開展業(yè)務,在數(shù)據(jù)庫請求表中詳細錄入通信數(shù)據(jù)信息;以客戶端為載體調取DNC服務,從請求表中查詢相應記錄,據(jù)此實現(xiàn)與過程控制層之間實時通信,并在結果表中錄入通信結果;基于客戶端調取MES服務,查詢結果表的具體記錄,在數(shù)據(jù)分析處理之后,及時返回界面加以展示[8]。

5 系統(tǒng)模型實現(xiàn)

5.1 現(xiàn)場加工

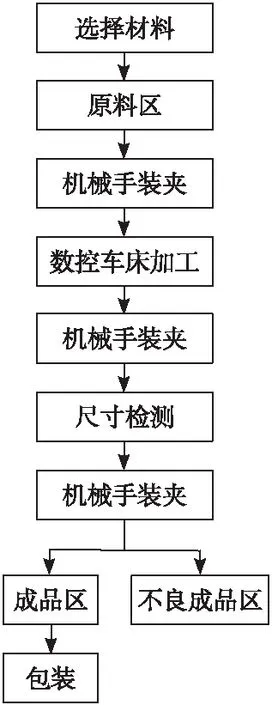

構建數(shù)控機床、在線機器人、檢測設施相互協(xié)調運作的精密軸零部件智能化生產檢測線。DNC與MES集成化系統(tǒng)模型基于精密軸零部件加工業(yè)務流程構建,并結合生產檢測線規(guī)劃標準,其具體加工流程[9]如圖4所示。

以運輸帶為載體將原料運輸與作業(yè)范圍,機械臂夾取運輸帶前端零部件,面向數(shù)控車床給料,通過數(shù)控車床加工零部件,然后利用機器人向檢測設施傳輸成品,成品合格則再安排機器人運送于成品區(qū)域,不合格產品則儲存于不良品區(qū)域,等待反復檢測,以評估是否需要重新加工。

5.2 應用軟件

DNC與MES集成化系統(tǒng)模型軟件包含兩個部分,即服務器與客戶端程度。客戶端程度劃分為兩個類型,即車間智能終端;辦公室電腦設備。在生產過程中,軟件具體運行流程[10]如圖5所示。

圖4 加工流程

圖5 軟件運行流程

生產訂單與計劃通過上層系統(tǒng)或者手動錄入系統(tǒng)軟件,基于生產調度生成工單,傳送于生產車間,車間根據(jù)工單開始著手準備生產,軟件則利用網絡面向設備傳達控制指令并傳輸數(shù)控程序,然后設備快速啟動進入生產環(huán)節(jié)。在生產過程中,系統(tǒng)模型軟件持續(xù)采集設備數(shù)據(jù)信息,并將其應用于品質管理與生產調度的實時反饋。

5.2.1 車 間

在集成化系統(tǒng)模型中,工單分別對應各批次零部件生產,業(yè)務計劃層為系統(tǒng)模型傳輸訂單與生產計劃相關信息,通過生產調度生成打印工單,傳送給車間工人。工人可利用掃描槍進行工單條形碼掃描,將其中信息基于車間客戶端傳輸于服務器,以此明確定位工單,如此用戶便可以工單號實時跟蹤零部件整個生產過程。此外,客戶端在獲取信息之后,會給系統(tǒng)下達指令,以啟動所需生產設備。

5.2.2 辦公室

辦公室客戶端主要負責系統(tǒng)模型所有信息的管理、記錄、查詢與生產狀況實時監(jiān)控等,具備倉庫管理、生產計劃與設備管理、工單傳達、數(shù)控程序管理、在線實時監(jiān)控等多元化功能。

6 結 論

總之,通過DNC技術與MES應用軟件集成化開發(fā),有機結合生產企業(yè)制造執(zhí)行層與過程控制層,以有效提升系統(tǒng)實施效率與水平,優(yōu)化上級層人員對于車間資源與生產管理,節(jié)約系統(tǒng)部署與生產管理成本。同時詳細設計系統(tǒng)功能模塊業(yè)務流程與數(shù)據(jù),以實現(xiàn)功能模塊間數(shù)據(jù)交換。基于系統(tǒng)模型軟件運行測試,表明此系統(tǒng)融合了DNC與MES的優(yōu)勢,可快速準確部署于生產企業(yè),以此實現(xiàn)機械智能制造,同時為后續(xù)優(yōu)化升級奠定堅實基礎,且測試結果與預期要求明確相符。