考慮圓坯周向冷卻均勻性的傳熱模型研究及應用

(中冶賽迪技術研究中心有限公司, 重慶 401122)

連鑄過程本質上是鋼液潛熱和鋼坯顯熱不斷釋放的凝固傳熱過程,凝固傳熱控制的恰當與否對鑄坯的質量有著重要的影響,需要滿足冶金準則的要求。基于此,人們常建立鑄坯的凝固傳熱模型來進行連鑄過程的傳熱分析,結合實際的冷卻邊界條件,以幫助人們清晰掌握鑄坯的熱狀態,用于輔助鑄機結構設計、鑄坯質量診斷[1]、二次冷卻配水[2]、電磁攪拌、動態輕壓下控制[3]等。

圓坯連鑄是一種主要生產無縫鋼管用管坯(也可生產輪箍鋼、齒輪鋼、軸承鋼等)的連續鑄鋼技術[4-5]。由于直接采用澆鑄出來的圓坯穿孔軋制鋼管,可大大節約金屬,提高成材率。目前,對于圓坯凝固傳熱模型的研究較多,但主要集中在一維徑向的傳熱,常常忽略圓坯圓周方向的傳熱[6-7],有些模型雖然考慮了圓坯圓周方向的傳熱,但實際上的邊界條件處理過于簡化,沒有體現圓周方向上冷卻的差異性[8],這樣計算出來的溫度場本質上依然是一維的溫度場信息。然而,實際圓坯受噴嘴布置和噴淋冷卻的影響,常出現圓周上冷卻的不均勻,進而也常引發圓坯的質量缺陷,如表面縱裂紋[9-11]、橢圓度等。因此,有必要對圓坯圓周方向上冷卻的不均勻進行充分考慮,建立圓坯周向和徑向的二維凝固傳熱,以輔助進行更為全面的傳熱分析。

1 基于周向水流密度分布的二維凝固傳熱數學模型

1.1 圓坯連鑄二維凝固傳熱模型

研究中忽略鑄坯沿拉坯方向的傳熱,只考慮徑向和周向上的傳熱,其中徑向是熱傳導的主要方向,大部分熱流沿這一方向傳出,而周向上傳熱只有在冷卻不均勻情況下才存在。忽略鑄坯凝固收縮引起的尺寸變化,液相區和液固兩相區中的對流傳熱采用等效導熱系數方式,凝固潛熱依凝固路徑計入兩相區比熱當中,則可建立如下徑向和周向方向的二維凝固傳熱控制方程。

(1)

其中

(2)

(3)

λeff=(1+Acon)(1-fs)λl+fsλs

(4)

式中:cp為比熱容, J/(kg·℃);ρ為密度,kg/m3;T為溫度,℃;τ為時間,s;λs為固相導熱系數,W/(m·℃);λl為液相導熱系數,W/(m·℃);fs為凝固分數;ΔHf為凝固潛熱,J/kg;Ts為固相線溫度,℃;Tl為液相線溫度,℃;Acon為增強導熱系數倍數。從控制方程中可以看出,由于圓坯形狀的特殊性,采用極坐標進行求解更為簡單。利用有限差分方法將傳熱微分方程離散化,依據網格的劃分,可以建立三類不同的差分方程,分別為中心節點、內部節點以及表面節點。

傳熱邊界條件依傳熱位置的不同有所變化,縱向上依次經歷結晶器、二冷區及空冷輻射區傳熱。結晶器傳熱在本次研究中沒有考慮周向冷卻的差異,采用經典的平方根公式,熱流密度正比于凝固時間的平方根,見式(5),系數A、B值可依據不同拉速下結晶器進出水流量及溫差大致確定。

(5)

由于圓坯周向上冷卻的差異主要體現在二次冷卻的噴淋,因此二冷區鑄坯表面邊界條件是本次研究中重點考慮的,其采用對流換熱系數形式[12]:

qsec=h(Tsur-Tw)

(6)

h=1 570W0.55(1-0.007 5Tw)φ

(7)

式中:h為換熱系數,W/(m2·℃);Tsur為鑄坯表面溫度,℃;Tw為冷卻水溫,℃;W為水流密度,L/(m2·s);φ為調整系數,可依據實測溫度與仿真溫度的差異進行調整修正。圓坯在二冷區不同位置,受噴嘴布置、噴淋冷卻不均影響,傳熱能力也有所不同,在本研究中這些差異主要依靠不同位置水流密度W來體現。

空冷輻射區傳熱,采用經典輻射傳熱公式

qrad=εδ[(Tsur+273)4-(T0+273)4]

(8)

式中:qrad為輻射傳熱量,W/m2;ε為鑄坯表面的黑度;δ為Stefan Boltzmann常數,5.67×10-8W/(m2·K4);T0為環境溫度,℃。在有保溫罩情況下,該區域環境溫度有所提高,這樣能減少總的輻射散熱量,起到保溫的作用。

1.2 圓坯周向水流密度分布考慮

通常來說,噴嘴水流密度的分布可以采用噴嘴冷態性能測試來確定,利用噴嘴在一定時間不同位置微小單元所接收水量的大小來獲得。然而實際噴嘴測試系統通常是針對平面分布來設計,圓坯由于其表面為曲面,與方坯或板坯作為平面接受噴水冷卻有所不同。周向不同位置離噴嘴的距離不一,接受噴水的量也不同,因此對圓坯表面水流密度的確定也有所不同。本研究中,利用數學幾何解析方法,在原有噴嘴性能測試結果的基礎上作相應的修正,即可適應圓坯的情況。

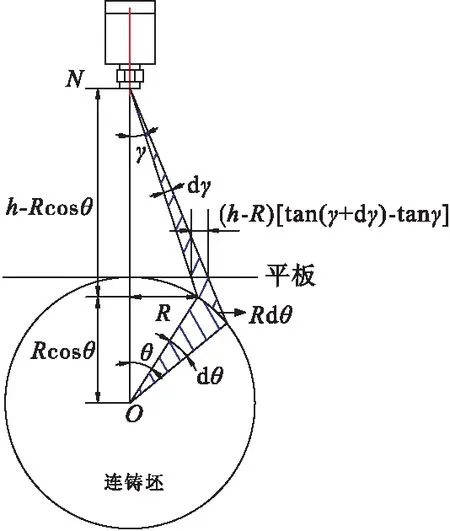

噴嘴在圓坯表面的噴淋如圖1所示,其中h為噴嘴到鑄坯圓心的距離,R為圓坯的半徑。從幾何關系可知,在噴射角dγ內噴出水量到平板上的寬度為(h-R)[tan(γ+dγ)-tanr],而對應鑄坯表面的弧長為Rdθ,在忽略噴淋長度微小變化的情況下,噴淋水流密度與噴淋的寬度成反比。現假定測試的平板水流密度分布符合函數關系f(x),而欲求的圓坯周向水流密度分布符合函數關系g(θ)。則二者之間

(9)

圖1 圓坯周向水流密度分布修正示意圖

另外,由圖1中幾何關系可得:

(10)

又由式(10)可推導出:

(11)

(12)

最后可獲得圓周向水流密度分布與平板水流密度分布的對應關系為

(13)

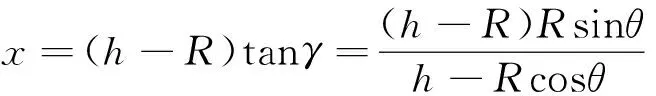

依據式(13)的轉換關系,利用已有噴嘴水流密度分布特性即可獲得相對應的不同圓周位置θ處的水流密度分布。圖2為假定平面上水流密度分布完全均勻情況下,水流密度沿圓周上的分布情況。從圖2中發現,對于圓坯來說,相對水流密度在噴嘴正下方更大,而沿周向角度的衰減也較平面更為劇烈,即圓坯的冷卻均勻性更加難以保證。

圖2 噴嘴水流密度在平面和周向曲面的分布對比

在獲得單個噴嘴水流密度沿周向分布之后,利用噴淋水流的疊加,即可獲得整個圓周方向上多個噴嘴的分布情況。對某一冷卻區而言,由于前后排噴嘴間存在交叉錯位,還需將該區多排噴嘴水流密度進一步疊加求分布,最終獲得整個區水流密度沿周向上的分布,將該分布數據表格加載到式(7)中計算即可。

2 模型的驗證

基于以上建立的圓坯二維傳熱數學模型,結合某鋼廠大圓坯連鑄機實際鑄機結構和澆鑄工藝參數進行模擬計算。該鑄機常規澆鑄斷面直徑600 mm,結晶器長度800 mm,有4個二冷分區,長度分別為0.38,1.65,2.12,2.78 m,矯直區距彎月面距離為21.8~26.9 m,同時為提高矯直溫度,在矯直區前段設有約7 m長的保溫罩。為了驗證模型的準確性,采用紅外測溫儀對二冷噴淋結束位置的鑄坯表面溫度進行測試,通過多次測試取平均,獲得該處實測溫度919 ℃,與相同澆鑄條件下仿真計算結果930 ℃基本一致,誤差在1.2%左右,模型能準確地反映映鑄坯凝固過程熱行為。

3 圓坯凝固模擬結果及分析

在模型準確性得到驗證之后,利用該模型進行圓坯凝固過程的傳熱研究,可評估鑄機結構設計合理性。本次研究主要對圓坯周向冷卻均勻性及保溫罩設計對鑄坯溫度的影響進行分析。模擬澆鑄工況為斷面直徑600 mm,拉速0.45 m/min的45鋼。

3.1 圓坯周向冷卻的均勻性

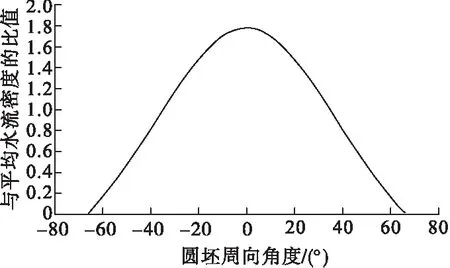

圓坯周向冷卻的均勻性對圓坯坯殼的均勻生長意義重大。倘若鑄機噴淋冷卻設計不合理,有些區域持續高強度噴淋,有些區域又得不到相應的冷卻,則很容易產生熱應力,引起鑄坯縱裂紋的產生或擴展。基于周向水流密度的分布情況,本研究對各二冷區末端鑄坯表面溫度的周向分布進行模擬計算,結果如圖3所示。從圖3中發現,沿周向方向,鑄坯溫度呈周期性波動,其中在45°角的整數倍附近,鑄坯的表面溫度均較低。分析原因,與噴嘴的周期性布置有關,在0°,90°,180°,270°上方布置有噴嘴,對應該區域下方鑄坯的冷卻強度自然更強,而在45°角附近同樣有較強的冷卻,則主要由于該區域為噴淋的交叉區域,冷卻強度反而得到了增強有關系。同時,由于前后排噴嘴間的錯位布置,使得45°,135°,225°,315°角位置同樣能位于噴嘴的正下方,得到較強的冷卻。

圖3 各冷卻區末端周向溫度分布

對比不同冷卻區,發現隨著拉坯的進行,鑄坯的表面溫度在逐漸的降低,同時在周向上的溫度差異也逐漸在減小,一區最大差異為19 ℃,二區最大差異為12 ℃,三區最大差異為7 ℃,四區末端只有5 ℃。分析其原因,與各冷卻區冷水強度逐漸降低有關,一區冷卻強度最大,意味著噴淋冷卻帶來的差異體現更加顯著。但總得來說,該圓坯鑄機沿周向上的溫度偏差不大,冷卻均勻性控制得不錯,這得益于鑄機較好的噴嘴選型及合理的噴嘴錯位布置。

3.2 保溫罩對鑄坯溫度的影響

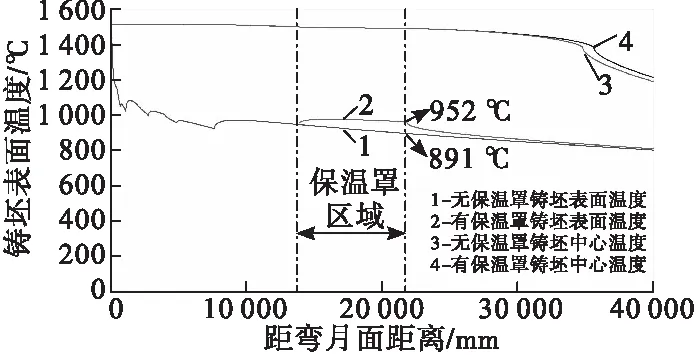

該大圓坯由于斷面大,整體的拉速偏低,這樣的話,鑄坯的表面溫度會下降的較快。雖然整個二冷區長度只有6.93 m,但大斷面需要的弧形半徑也更大,在二冷結束到矯直區還有很長一段距離。這一段區域雖然沒有噴水的冷卻,但輻射空冷也會使鑄坯表面溫度下降較快,導致矯直區表面溫度低,矯直反力大,增加鑄坯裂紋和橢圓度的風險。基于此,針對該鑄機在矯直區前設置了7 m保溫罩,圖4為仿真計算獲得有無保溫罩情況下的鑄坯溫度對比。在有保溫罩情況下,鑄坯表面溫度在保溫罩區域出現了明顯的提升,而且隨著拉坯的進行,與無保溫罩情況下的溫度提升越來越顯著。在保溫罩出口處,鑄坯表面溫度為952 ℃,而無保溫罩情況下該位置鑄坯表面溫度為891 ℃,保溫罩的存在提高了鑄坯表面溫度61 ℃,這對于圓坯下一步進行矯直更為有利。從鑄坯凝固終點來看,保溫罩的存在適當地延長了凝固終點,由原來的34.8 m延長為35.8 m,有1 m左右的凝固終點推移。

圖4 加保溫罩對鑄坯溫度的影響

4 結 論

(1)建立了圓坯的徑向和周向二維凝固傳熱模型,充分考慮其在圓周向上噴淋冷卻的均勻性。隨著拉坯的進行,依次經歷結晶器傳熱、二冷區噴淋換熱及空冷區輻射換熱三種換熱形式。

(2)利用噴嘴與圓坯間的幾何映射關系,結合噴嘴冷態性能測試數據,推導并計算出沿圓坯周向上的水流密度分布。由于鑄坯表面為曲面,沿周向上的水流密度衰減比板坯等平面更迅速,噴淋的均勻性更不易控制。

(3)將模型應用于某大圓坯連鑄機的凝固傳熱計算,考察了鑄坯各二冷區末端周向上的冷卻均勻性,其中一區最大溫度偏差19 ℃,二區12 ℃,三區7 ℃,四區5 ℃。該圓坯鑄機沿周向上的溫度偏差整體不大,冷卻均勻性控制得不錯。

(4)模型計算了鑄機保溫罩設計對鑄坯溫度場的影響,相比于無保溫罩,鑄坯表面溫度在保溫罩出口區域提升了61 ℃,凝固終點向后推移了約1 m。