風電機組齒輪箱潤滑油延壽方式探討

梁培沛 ,孫玉彬 ,胡鵬 ,蘇立鑫

(1.龍源(北京)風電工程技術有限公司,北京 100080;2.殼牌(中國)有限公司,北京 100034)

0 引言

風電作為重要的可再生能源,在過去的十多年間取得了長足的發展,據國家能源局數據,截至2019年9月底,我國風電裝機達19.8億MW。隨著裝機容量和機組數量屢創新高,設備運維成本和部件損耗費用也持續增長。而潤滑油作為風電機組運行中不可或缺的部件,擔負著潤滑、冷卻、防腐等作用,潤滑成本已成為風電場運維的一項必要支出,而近年來國內風電產業平價上網政策持續推進,同時環保政策日益趨嚴,給風電場控制油品采購成本、廢油無害化處置等工作帶來了挑戰,而尋求合理方式延長潤滑油生命周期、降低換油頻次便是緩解這一痛點的有力選項。

1 風電機組齒輪箱潤滑油延壽的必要性及可行性

1.1 風電設備潤滑成本較高

按照其用途,風電機組常用油品主要分為齒輪箱(增速箱)潤滑油、偏航變槳減速器潤滑油、以及液壓油,其中齒輪箱潤滑油一般占到總體用油成本的70%以上,且多為殼牌、美孚等單價較高的國外品牌潤滑油。一般每臺1.5 MW風電機組齒輪箱潤滑油的直接更換費用(含油品采購費用和更換過程費用)在3萬元左右,以典型的裝機容量50 MW風電場為例,全場更換一次齒輪箱潤滑油的費用在100萬元左右。

1.2 廢油環保處置成本不容忽視

廢潤滑油直接排放會對地下水造成污染、對土壤造成破壞;其所含的添加劑及污染物在直接焚燒后產生的灰分和有害物質會造成大氣污染,增加溫室效應[1]。因此,作為《國家危險廢物名錄》中明文規定的危險廢物(編號HW-08),廢潤滑油的處置須交具備相應資質的企業完成,北京地區2019年廢油處置費用約0.8萬元/噸。以典型的裝機容量50 MW風電場為例,處置一次全場齒輪箱廢潤滑油的直接費用在8萬元以上。

1.3 潤滑油延壽的施策方向

在國內風電產業降本增效、國家提倡保護環境和節約資源的大背景下,如何通過技術可靠、性價比高的手段延長潤滑油的使用周期、降低換油頻次,成為風電場降低油品采購和廢油處置成本的一條可行路徑。

不論是何種潤滑油,其使用壽命的長短與許多因素有關。而從潤滑油的整個生命周期來看,主要分為前端新油、中端在用油、后端舊油三個階段,由此我們可以針對這三個階段制定相應的措施,來延長潤滑油使用壽命。

2 前端提升新油品質

2.1 改進新油的基礎油組分和添加劑配方

新油的品質是潤滑油使用壽命的基礎性決定因素,目前國內風電場使用的齒輪箱潤滑油多為殼牌、美孚等國外知名廠商生產的合成潤滑油,其基礎油多為PAO,添加劑多為含磷極壓抗磨添加劑、含硅消泡劑等,其抗氧化性能、黏溫特性等較傳統的礦物潤滑油有顯著提升,預期壽命也相應延長。

2010年,國內風電場第一代齒輪箱合成潤滑油平均換油周期在4年左右。2014年殼牌采用其GTL(Gas to Liquid)Pure Plus天然氣制油工藝,首次用天然氣作為原料生產出清潔的基礎油,其飽和烴含量高、基本上不含氮和硫,氧化安定性、低溫性能優異,揮發性低,黏度指數高,適合作為高標準的潤滑油基礎油。2015年埃克森美孚在原Mobil SHC XMP320產品的基礎上推出Mobil SHC 320 WT風電專用齒輪油,2017年殼牌在原Shell Omala S4 GX320產品的基礎上推出Shell Omala S5 Wind320風電專用齒輪油,以滿足風電客戶對長壽命油品的特殊需求。2019年殼牌、美孚先后提出對其上述產品實行“十年有限質量保證”,較2010年的質保時間延長一倍以上,即在正常工況下,風電機組在20年的壽命周期內只要加注兩次齒輪油即可,而產品售價較其上一代產品無明顯變化,這直接節省了油品采購成本和油品更換過程費用,并減少了風電場非計劃停機時間。相信隨著技術的不斷進步,新油壽命會繼續得到提升。

2.2 新油的正確選用

目前工業潤滑油的品類、牌號繁多,選用適合于設備運行工況的潤滑油,既能保證設備的安全穩定運行,又能充分發揮潤滑油的性能,確保達到其預期使用壽命。

某風電場在給全場33臺機組換油后,取樣送檢,結果顯示所有樣品的40 ℃運動黏度均在220 mm2/s左右,而機組潤滑所需的油品40 ℃運動黏度應為320 mm2/s,因油品選用和采購環節的失誤,導致只能再次換油,給設備潤滑帶來隱患的同時,人為地縮短了油品使用壽命,造成油品的浪費。

因此,在給風電機組齒輪箱加注新油時,既要選好油、又要用對油,應遵照整機廠商和齒輪箱廠商的建議,使用推薦的油品牌號,不得隨意更改。

3 中端加強過程潤滑管理

加強潤滑油使用過程中的設備潤滑管理、及時剔除對潤滑油有害的工況因素是延長其使用壽命的關鍵。

3.1 避免引入或及時清除外來污染物

水分、沙塵和磨損顆粒、油泥等污染物均會對潤滑油壽命產生不利影響。

(1)水分超標不但會破壞油膜的連續性、造成金屬部件表面銹蝕,還會造成潤滑油添加劑的水解,若有磨損金屬顆粒存在的情況下,設備高溫運行時還會加劇油品的氧化,引起酸值的明顯升高[2]。及時更換風電機組齒輪箱呼吸器中的干燥劑有利于避免水分進入潤滑油中[3]。

(2)沙塵、磨損顆粒等不但會對設備摩擦副造成“三體磨損”的風險,還會剪切潤滑油中的PAO等長鏈聚烯烴,使其變為短鏈烯烴,從而在短期內引起潤滑油黏度的急劇下降[4]。

(3)油泥是極性物質,會吸附潤滑油中的極性添加劑;當油泥吸附在冷卻系統的散熱片內壁上時,會降低油路冷卻效率,使循環中的潤滑油始終處于高溫狀態,加速油品氧化,降低其使用壽命。

要及時清除上述沙塵、磨損顆粒、油泥等污染物,按照風機運維手冊定期更換在線循環油路的濾芯是必要的;另外,也可加裝CJC等離線旁路精濾系統,其納污容量較大,去除顆粒物、油泥的同時,還可有效控制水污染。

3.2 通過油液監測技術實施“按質換油”

通過持續的油液監測,跟蹤潤滑油指標的變化,對每臺機組制定科學合理的換油周期,這種方法為延長潤滑油使用壽命提供了可靠依據,其核心判據是以下兩點:

(1)潤滑油自身的黏度、酸值等理化指標在連續兩次的監測中確定有明顯的劣化趨勢,并超出正常范圍;

(2)以上理化指標的超標尚未對設備產生實質性損害,磨損指標(如PQ指數和鐵、銅等磨損元素含量)尚在正常范圍內。

龍源電力集團油液監測中心根據歷年風電機組油液監測數據,于2014年在業界首次將風電機組合成齒輪油的推薦更換周期由4年調整為7年,并在近年的現場實踐中收效顯著。

4 后端舊油再生和轉化

后端舊油的再生、轉化是收效最為直觀的一個選項,也是近年業界關注的熱點。

4.1 舊油再生

2017年,廢油再生利用被列入由國家發改委組織編制的《戰略性新興產業重點產品和服務指導目錄(2016版)》中[5]。

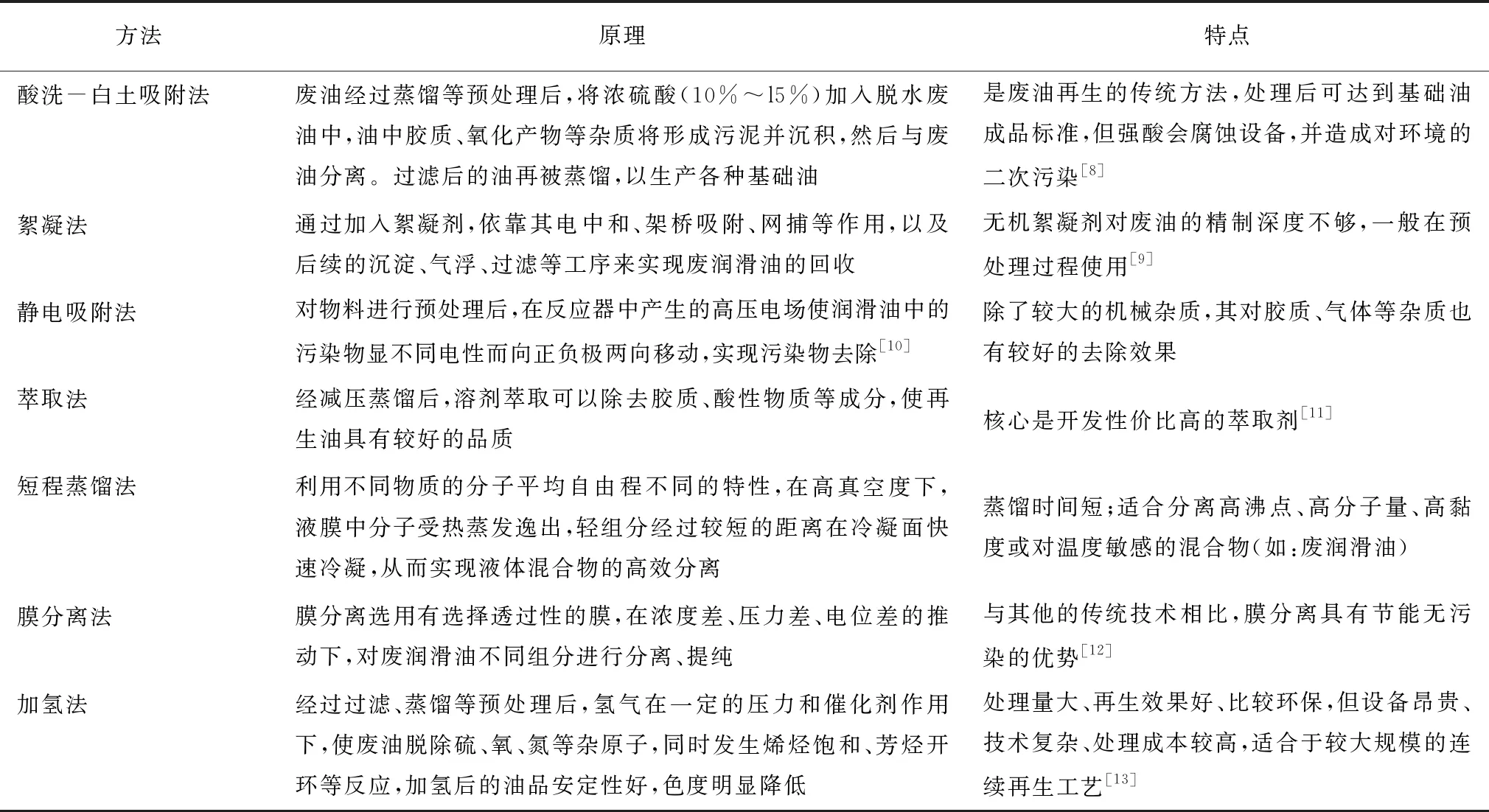

4.1.1 廢油再生的常見方法

廢油再生是采用物理或化學方法除去廢油中的顆粒、水分等污染物以及酸性物質等變質成分,使其理化指標達到合格油的標準。目前常見的廢油再生方法、原理及特點見表1[6-7]。

表1 目前常見的廢油再生方法、原理及特點

4.1.2 廢油再生的注意事項

潤滑油經過長時間使用、并經過初步的過濾、沉降等再生環節之后,其中的添加劑會有部分損失,其添加劑含量無法再滿足原用油設備的潤滑要求,此時可通過以下兩種途徑來延長油品壽命:

(1)通過油液檢測,確定添加劑降低的幅度,并補足添加劑。此時應確保新加的添加劑應與原有添加劑相容,相互之間不發生反應,以免影響添加劑性能。

(2)對于添加劑種類和含量無法準確測定的再生油,可通過油液檢測和四球實驗等手段,評估其理化指標、抗磨減摩等綜合性能,將高端設備的再生油降級使用到低端設備上。

4.2 舊油用途轉化

除了通過再生技術將廢油重新轉化為合格油品,我們還可以利用油品自身化工品的屬性,將其轉化為其他化工品的原材料。

四川省交通運輸廳交通勘察設計研究院將廢機油和廢食用油應用于再生瀝青路面中,有效降低了材料老化導致的膠結料硬化作用[14]。杭州中策橡膠股份有限公司對廢潤滑油進行過濾沉降、脫水破乳、精濾得到再生油,將其與增塑劑混用于混煉膠[15]。此類功能轉化的方式給潤滑油延壽提供了另一種可供借鑒的思路。

4.3 廢油的熱值利用

直接作為燃料時,潤滑油閃點高不易燃燒,且廢油中所含的添加劑及污染物在燃燒后產生很多的灰分和有害物質,對環境和人體危害很大,因此不得隨意直接焚燒。但可以將其轉化為燃油:廢油經過熱解或催化裂解制得燃油,不僅可以避免廢油中磷、重金屬直接焚燒造成環境污染的問題,且熱值利用率較直接燃燒要高。

5 結論

通過合理方式延長潤滑油生命周期、降低換油頻次作為風電場控制油品采購成本、廢油無害化處置成本的一項有效措施,可以從以下幾方面著手:

(1)前端提升新油品質:改進新油的基礎油組分和添加劑配方,是延長潤滑油使用壽命的基礎性決定因素,同時要做好油品的正確選用。

(2)中端加強過程潤滑管理:避免引入或及時清除外來污染物、通過油液監測技術實施“按質換油”。

(3)后端舊油再生和轉化:是收效最為直觀的一個選項,目前可借鑒的三個主要方向是:再生油、轉化為其他化工品、熱值利用。