國Ⅵ排放對內燃機油性能要求

趙正華,王欣,衛持,焦軍平,金鵬,張勤

(1.中國石油蘭州潤滑油研究開發中心,甘肅 蘭州 730060;2.中國石油南京潤滑油銷售分公司,江蘇 南京 210019)

0 引言

汽車行業的快速發展給我們生活帶來許多不便,在我國,空氣污染的重要來源是機動車尾氣排放,也是造成灰霾、光化學煙霧污染的重要原因[1],機動車污染問題日益突出,易導致人體機體缺氧、致癌、呼吸系統疾病等[2]。小型客車是一氧化碳(CO)和碳氫化合物(HC)的主要貢獻者,重型貨車則是氮氧化物(NOx)和顆粒物(PM)的主要來源,全國汽油車一氧化碳(CO)排放量占85.0%,柴油車氮氧化物(NOx)占100%,其中國Ⅲ、國Ⅳ排放標準的汽車排放量最高,各項污染物排放量占50%以上,而電動車、天然氣及其他代用燃料汽車排放微乎其微,因此,未來的發展必然是淘汰老舊車輛,發展并應用國Ⅵ排放車輛和新能源汽車。

1 國Ⅵ排放法規

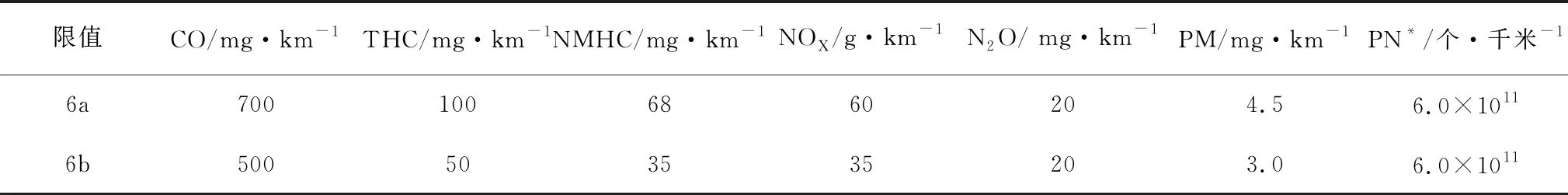

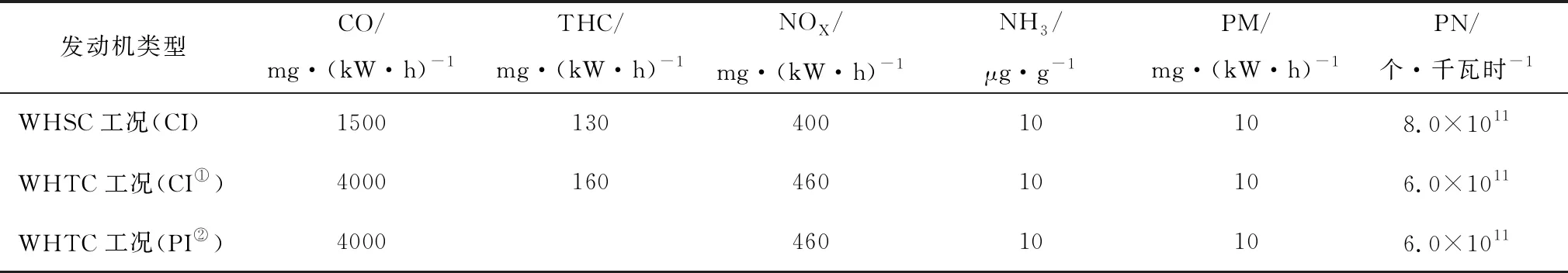

早在2016年12月和2018年6月,我國生態環境部和國家市場監督管理總局先后聯合發布了《輕型汽車污染物排放限值及測試方法(中國第六階段)》[3]、《重型柴油車污染物排放限值及車輛方法(中國第六階段)》[4],上述排放標準分別適用于以點燃式或壓燃式發動機為動力、最大設計車速大于或等于50 km/h的輕型汽車(包括混合動力電動汽車)、裝用壓燃式發動機汽車、天然氣或液化石油氣作為燃料的點燃式發動機汽車及其發動機所排放的氣態污染物的排放限值及測量方法,具體限值見表1和表2。

表1 輕型車國Ⅵ排放限值(Ⅰ型試驗)

表2 重型柴油車發動機標準循環國Ⅵ排放限值

與國Ⅴ排放法規相比,輕型車CO和THC限值要求降低50%,重型柴油車NOx和PM限值要求分別降低77%和67%,并增加了顆粒物粒數(PN)限值要求,該排放標準的實施將有利于提升機動車排放水平,進一步減少污染排放,促進空氣質量改善。

2 國Ⅵ排放階段發動機技術

每一次排放標準的發布,隨之而來的就是發動機技術的革新。解決排放問題的技術和方案主要包括發動機機內凈化、尾氣后處理、機油性能改善、燃油品質提升等四大方面的內容,其中機內凈化和尾氣后處理是汽車行業最為常見也最被關注的努力方向和領域。發動機機內凈化技術包括活塞頂環槽提升、高壓共軌、渦輪增壓、延遲噴射和EGR等,但是單獨的發動機機內凈化技術難以達到國Ⅳ以及更高級別排放法規的控制要求,通常還需要配合尾氣后處理技術來實現減排,常見的柴油發動機尾氣后處理技術包括SCR(選擇性催化還原器)、G/DPF(顆粒捕集器)、DOC(氧化催化轉換器)、EGR(廢氣再循環)、POC(顆粒氧化型催化劑)、LNC(NOX吸附技術)和LNT(稀燃NOX捕集技術)[5-6]。

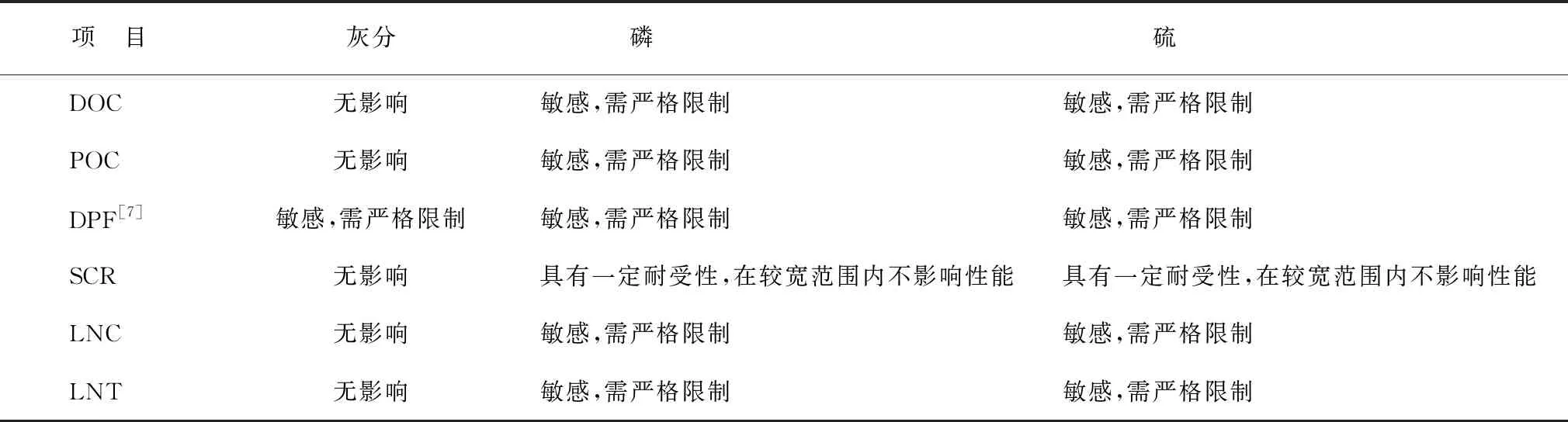

上述后處理裝置通常以物理吸附、捕捉或者化學的催化還原為基本原理,因此設備可能存在以吸附空間堵塞、催化劑中毒為主的失效模式。對發動機油而言,可能引發堵塞的灰分以及造成催化劑中毒的硫、磷等配方成分的控制顯得尤為重要,表3列出了常見后處理技術對潤滑油灰分、磷、硫的要求。

表3 不同后處理裝置對潤滑油硫、磷、灰分的控制要求

發動機新技術旨在通過提高燃燒效率、動力輸出、減少污染物排放等途徑最終實現節能、減排,面臨苛刻的國Ⅵ排放限值,不得不采用多個發動機技術共同改善發動機內部燃燒效率、減少機外排放物,作為柴油發動機將主要采用EGR+DPF+SCR技術路線,汽油發動機將主要采用TGDI+GPF+TWC技術路線。但發動機新技術的采用也會帶來一些副作用,例如汽油發動機常見的低速早燃、進氣閥沉積物、燃油稀釋、催化劑中毒和正時鏈條磨損風險等,柴油發動機常見的煙炱的產生和聚集、活塞-缸套磨損加劇、機內溫度高會導致潤滑油快速衰敗等[8-9]。

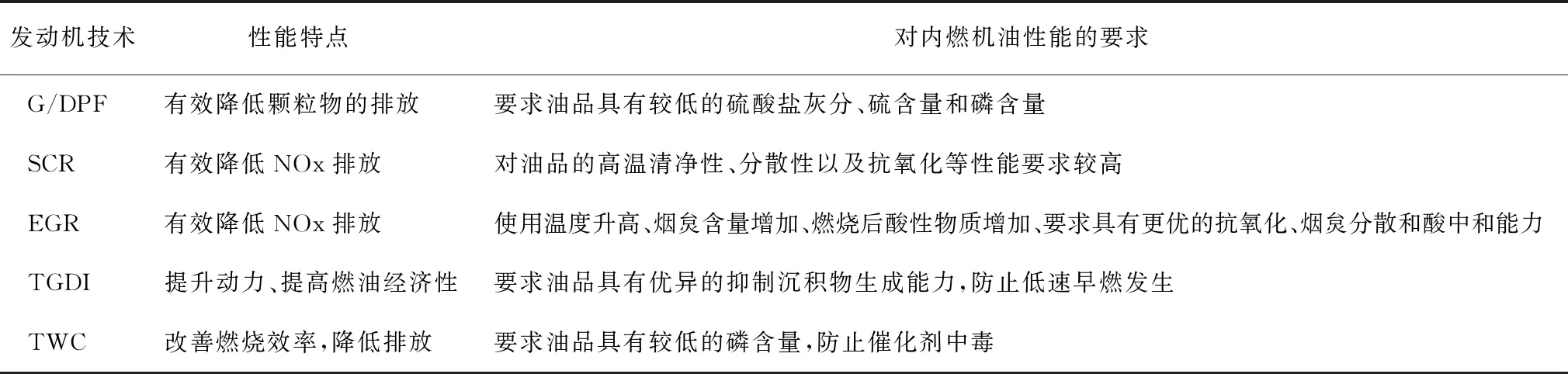

綜上所述,排放法規的升級、發動機新技術的采用對內燃機油在煙炱分散性、高溫清凈性、抗氧化能力、油泥分散以及磨損、元素含量等方面的要求逐步提高,進而推動內燃機油規格的不斷向前發展,各發動機技術對內燃機油性能要求見表4[10]。

表4 發動機技術對內燃機油性能的要求

內燃機油主要為發動機各摩擦部位提供潤滑保護,同時也兼顧冷卻、清潔、密封和防銹等作用。由于其液態特點以及部分使用部位的關系,發動機油本身的揮發和可能的少量燃燒產物同樣會對后處理裝置的性能及耐久性產生影響,并進一步影響到發動機的性能及尾氣排放。考慮到實現更低排放的高性能發動機技術使發動機油的工況發生了變化,因此內燃機油的性能提升及配方升級成為必然。

3 國Ⅵ排放階段內燃機油規格及其性能要求

基于排放、節能和延長換油期三大推動力,促進了發動機技術的革新,也推動了內燃機油規格的發展,我國重負荷柴油機油主要沿用API規格,2016年12月,API公布了最新的柴油機油規格API CK-4和FA-4,其中API CK-4規格為低灰分、低磷和低硫含量的柴油機油,并進一步提升了油品的抗氧化、高溫清凈性,可滿足國Ⅴ、國Ⅵ發動機技術的潤滑需求;FA-4規格為節能型、低黏度柴油機油規格,可進一步提升油品的燃油經濟性。

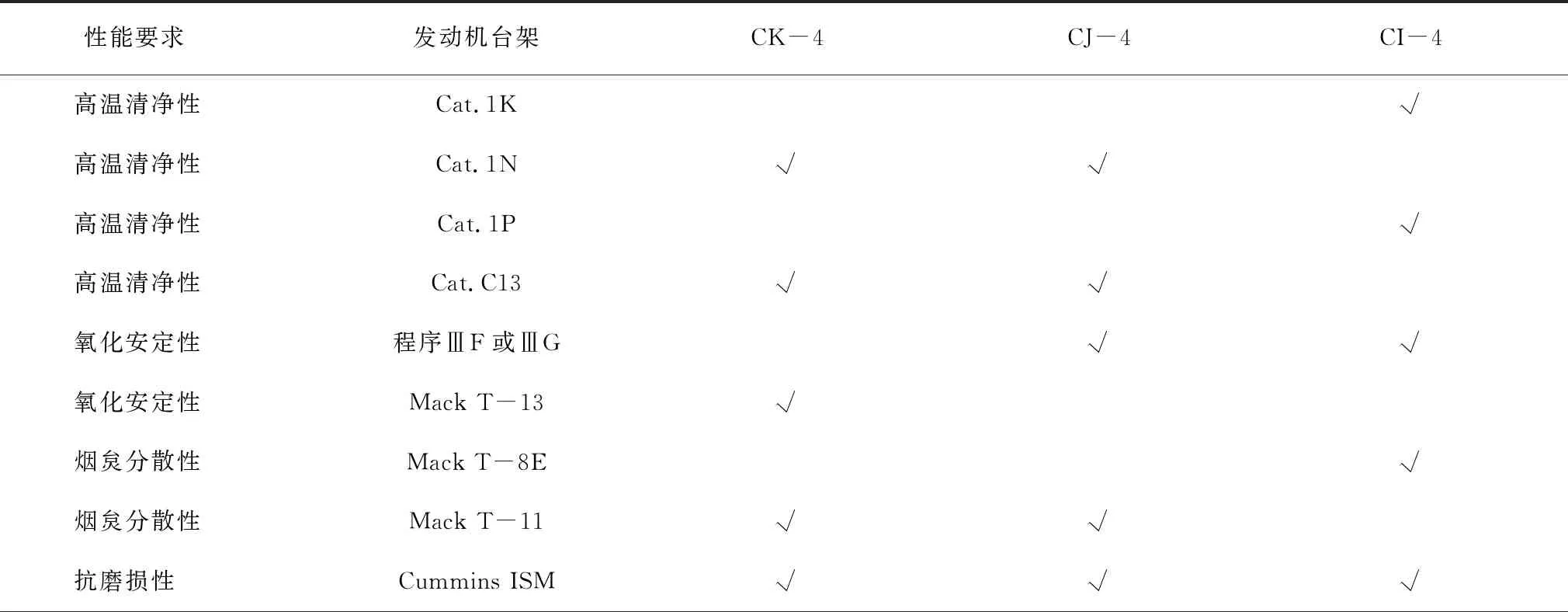

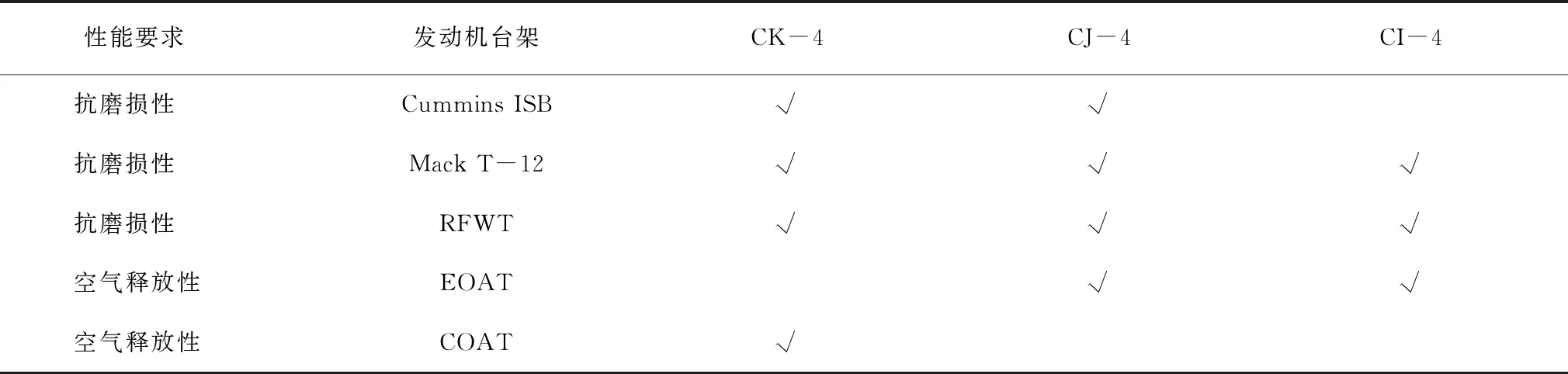

重負荷柴油機油規格的升級和性能要求,從要求通過的發動機臺架試驗項目及其通過指標就能一目了然地看出差異,重負荷柴油機油規格具體要求見表5[11]。

表5 重負荷柴油機油規格中發動機臺架試驗要求

表5(續)

由此可見,重負荷柴油機油技術發展的主要方向和難點有以下幾個方面:

(1)優異的黏溫性能,具有優異的低溫流動性,滿足較寬溫域范圍內使用,給發動機提供良好潤滑保護;

(2)優異的煙炱分散性,抑制油品因煙炱含量過高引起的黏度過度增長,進一步減少因煙炱顆粒聚集導致的發動機部件磨損;

(3)優異的氧化安定性,有效控制油品由于氧化導致的黏度增長及活塞沉積物的生成,延長發動機油使用壽命;

(4)優異的高溫清凈性,防止因采用燃油直噴技術所造成的活塞環黏結和缸套拋光并保持發動機高度清潔;

(5)優異的抗磨性,防止機件磨損,延長發動機使用壽命;

(6)較低的黏度和極佳的減摩性能,使油品具備優異的節能性;

(7)較低的硫酸鹽灰分、硫、磷含量,使油品具備優異的環保性。

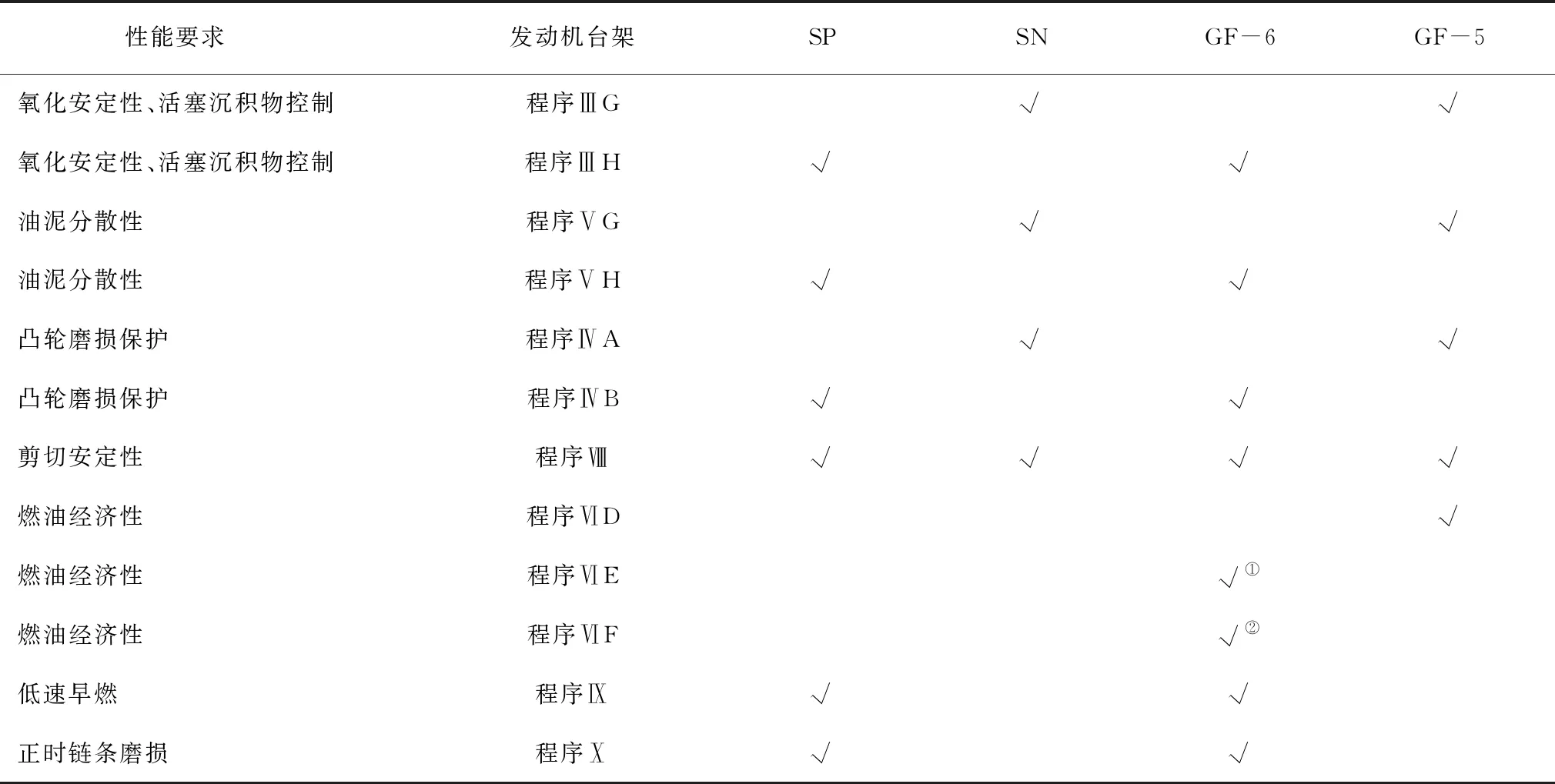

而輕負荷汽油機油相對比較復雜,要同時兼顧美國和日本汽車制造協會的規格,最新公布的SP、GF-6規格[11],在低速早燃、磨損、抗氧化和油泥分散性等方面有了很大的性能提升。輕負荷汽油機油規格具體要求見表6。

表6 輕負荷汽油機油規格中發動機臺架試驗要求

由此可見,輕負荷汽油機油技術發展的主要方向和難點有以下幾個方面:

(1)優異的黏溫性能,具有優異的低溫流動性,滿足較寬溫域范圍內使用,給發動機提供良好潤滑保護;

(2)優異的油泥分散性,抑制油泥生成,并能將油泥均勻分散在油中,減少部件磨損;

(3)優異的氧化安定性,有效控制油品由于氧化導致的黏度增長及活塞沉積物的生成,延長發動機油使用壽命;

(4)優異的燃油經濟性;

(5)優異的抗磨性,防止凸輪、正時鏈條等部件磨損,延長發動機使用壽命;

(6)低的黏度和極佳的減摩性能,使油品具備優異的節能性;

(7)較低的鈣含量,抑制發動機低速早燃。

4 國Ⅵ排放階段內燃機油市場需求

近年來,隨著國民經濟水平快速發展,高速物流、快遞行業得到了飛速發展,消費能力大幅提高,與之緊密結合的汽車行業的發展也不容小覷,目前國內汽車市場中商用車和乘用車銷量雖略有起伏,但全國機動車保有量仍然高居3.1億輛,商用車以我國一汽、二汽、重汽、陜汽、福田等自主品牌為主,而乘用車則是國產品牌和合資品牌平分天下。

我國潤滑油年消費量約600萬t,其中柴油機油的年消費量約110萬t,汽油機油為75萬t,國內潤滑油市場結構豐富多樣,不僅是品牌多樣化,除國際知名品牌外,民族品牌也異軍突起,如昆侖、長城、統一等;而且在質量等級方面,高、中、低檔油并存。隨著未來經濟和汽車行業的共同發展,市場需求將以現有主流產品CH-4、CI-4柴油機油、SN汽油機油逐步向高端產品CK-4柴油機油、SP汽油機油迅速過渡,高檔內燃機油產品必將從無到有,逐步擴大并占據大量的市場份額。

5 小結

(1)國Ⅵ排放的實施,大大降低了CO、THC、NOx和PM的排放,同時帶來發動機技術的革新,對內燃機油在煙炱分散性、高溫清凈性、抗氧化能力、油泥分散以及磨損、元素含量等性能方面提出了苛刻的要求。

(2)未來我國內燃機油將由CH-4、CI-4柴油機油、SN汽油機油逐漸向CK-4柴油機油、SP汽油機油過渡。