污水處理廠剩余污泥理論估算與實(shí)際產(chǎn)量的比較

金平日,顧雪鋒,汪玉平

(北控水務(wù)<中國(guó)>投資有限公司,浙江杭州 311100)

目前,我國(guó)對(duì)剩余污泥產(chǎn)量的研究較少,尚未形成適合我國(guó)各地區(qū)水質(zhì)特點(diǎn)的統(tǒng)一方法。近年來(lái),污泥處理處置已成為我國(guó)污水處理廠的重大難題[1]。研究污泥產(chǎn)量,以提高污水廠污泥產(chǎn)量預(yù)測(cè)的準(zhǔn)確性及污泥處理系統(tǒng)設(shè)計(jì)的科學(xué)性十分必要[2]。一方面,污泥產(chǎn)量的預(yù)測(cè)影響污水廠的運(yùn)行成本,從而影響污水處理費(fèi)單價(jià);另一方面,污泥產(chǎn)量的預(yù)測(cè)結(jié)果會(huì)直接影響污泥脫水系統(tǒng)的設(shè)計(jì),若設(shè)計(jì)能力過(guò)小,則污泥處理系統(tǒng)無(wú)法正常運(yùn)行,影響污水廠出水水質(zhì);設(shè)計(jì)能力過(guò)大,則會(huì)造成資源浪費(fèi)。

剩余污泥是污水生化處理系統(tǒng)產(chǎn)生的污泥,一般占全廠污泥總量的90%以上。對(duì)剩余污泥量的準(zhǔn)確預(yù)測(cè)有助于污泥處理系統(tǒng)的設(shè)計(jì)。陳曉光等[3]提出了基于IWA污泥產(chǎn)率的修正公式,指出剩余污泥中進(jìn)水惰性SS(suspended solid)沉積量占比較大,進(jìn)水中揮發(fā)性懸浮顆粒物所占比例(fv)污泥產(chǎn)率影響較大。譚學(xué)軍等[4]根據(jù)活性污泥微生物增殖公式,推算了污泥合成產(chǎn)率和衰減系數(shù),為準(zhǔn)確計(jì)算污泥量提供了條件。高靜等[5]通過(guò)對(duì)生產(chǎn)運(yùn)行和化驗(yàn)數(shù)據(jù)分析,在德國(guó)ATV標(biāo)準(zhǔn)推薦的污泥產(chǎn)率公式的基礎(chǔ)上,增加了修正系數(shù)K,提高了其準(zhǔn)確性。

本文通過(guò)對(duì)我國(guó)《室外排水設(shè)計(jì)規(guī)范》(GB 50014—2006)(以下簡(jiǎn)稱《規(guī)范》)中剩余污泥量計(jì)算公式的分析,對(duì)比山東某地區(qū)3個(gè)污水處理廠實(shí)際污泥產(chǎn)量數(shù)據(jù),以新角度對(duì)污泥產(chǎn)量預(yù)測(cè)的方法進(jìn)行了闡釋。

1 剩余污泥計(jì)算公式分析

我國(guó)《規(guī)范》中采用的剩余污泥產(chǎn)量計(jì)算如式(1)。

ΔX=YQ(S0-Se) -KdVXv+fQ(SS0-SSe)

(1)

其中:ΔX——每日產(chǎn)生的剩余污泥量,kg SS/d;

V——生物反應(yīng)池容積,m3;

Y——污泥產(chǎn)率系數(shù),kg VSS/(kg BOD5),在溫度為20 ℃時(shí),取值為0.3~0.8;

Q——設(shè)計(jì)日平均污水量,m3/d;

S0——進(jìn)水五日生化需氧量,kg/m3;

Se——出水五日生化需氧量,kg/m3;

Xv——生物反應(yīng)池內(nèi)混合液揮發(fā)性懸浮固體平均濃度,g MLVSS/L;

f——SS的污泥轉(zhuǎn)換率,一般取值為0.5~0.7;

SS0——進(jìn)水懸浮物濃度,kg/m3;

SSe——出水懸浮物濃度,kg/m3;

Kd——衰減系數(shù)。

衰減系數(shù)Kd受溫度影響,其計(jì)算如式(2)。將式(2)帶入式(1)得出式(3)。

KdT=Kd20(θT)T-20

(2)

ΔX=YQ(S0-Se)-Kd20(θT)T-20VXv+fQ(SS0-SSe)

(3)

其中:KdT——溫度為T時(shí)的衰減系數(shù);

K20——20 ℃時(shí)的衰減系數(shù),一般取值為0.04~0.075[6];

T——溫度,℃;

θT——溫度系數(shù),一般取值為1.02~1.06[6]。

可見,各參數(shù)的取值范圍較寬泛,在實(shí)際產(chǎn)泥量預(yù)測(cè)中,參數(shù)選取困難,且在實(shí)際設(shè)計(jì)過(guò)程中,為考慮設(shè)計(jì)的合規(guī)性,很少采用規(guī)范以外的計(jì)算模型作為設(shè)計(jì)基礎(chǔ)。因此,分析各參數(shù)對(duì)產(chǎn)泥量的影響,即進(jìn)行各參數(shù)的敏感性分析,對(duì)污泥產(chǎn)量預(yù)測(cè)意義較大。

2 分析方法

首先對(duì)水廠A的產(chǎn)泥量進(jìn)行研究,初步分析理論產(chǎn)泥量與實(shí)際產(chǎn)泥量的差異,再利用其他2個(gè)水廠的現(xiàn)場(chǎng)運(yùn)行數(shù)據(jù),對(duì)初步分析的結(jié)論進(jìn)一步論證。分析基礎(chǔ)為現(xiàn)場(chǎng)實(shí)際運(yùn)行數(shù)據(jù),包括其工藝參數(shù)、進(jìn)出水水質(zhì)及產(chǎn)泥量等,利用IBM SPSS Statistics 23進(jìn)行統(tǒng)計(jì)分析。

3 參數(shù)敏感性分析

為簡(jiǎn)化分析過(guò)程,采用單因素敏感性分析方法,分析各參數(shù)對(duì)產(chǎn)泥量的影響,并按實(shí)際設(shè)計(jì)工作中的參數(shù)取值習(xí)慣選取參數(shù)區(qū)間間隔。初始值均采用最低值,即Y=0.3、Kd20=0.04、θT=1.02、f=0.5,進(jìn)水BOD5為140 mg/L,出水BOD5為10 mg/L,進(jìn)水SS為170 mg/L,出水SS為10 mg/L,揮發(fā)性污泥濃度(MLVSS)為2.1 g/L,好氧區(qū)停留時(shí)間為9 h。水量以6.0萬(wàn)t/d作為測(cè)算基礎(chǔ),則初始泥量為7.14 t/d。單因素敏感性分析如式(4)。

(4)

其中:α——代表性字母,代表式(3)中采用的參數(shù)(Y、Kd20、θ、f);

ΔX1——參數(shù)α在α1時(shí)得出的產(chǎn)泥量;

ΔX2——參數(shù)α在α2時(shí)得出的產(chǎn)泥量。

敏感度系數(shù)越高,該參數(shù)對(duì)產(chǎn)泥量影響越大,具體如表1所示。

表1 產(chǎn)泥量公式參數(shù)的單因素敏感度分析Tab.1 Single Factor Sensitivity Analysis of Parameters of Theoretical Sludge Production

由表1可知,污泥產(chǎn)率系數(shù)Y的敏感度系數(shù)為8.4,懸浮物轉(zhuǎn)換系數(shù)f的敏感度系數(shù)為9.6,而衰減系數(shù)Kd與溫度系數(shù)θ的敏感度則相對(duì)較弱,分別為0.01左右及0.052。

結(jié)合式(3)可知,敏感度系數(shù)與BOD及SS有關(guān),即污泥產(chǎn)率的敏感度系數(shù)與BOD關(guān)系較大,而SS轉(zhuǎn)換率的敏感度系數(shù)與SS濃度成正相關(guān)。

敏感度系數(shù)分析只能代表該條件下敏感度系數(shù)的大致范圍,并不能一一相互比較。但表1的結(jié)果表明,影響污泥產(chǎn)量程度較大的是污泥產(chǎn)率系數(shù)Y及SS轉(zhuǎn)換率f,這些參數(shù)的取值在實(shí)際設(shè)計(jì)過(guò)程中應(yīng)尤為慎重。

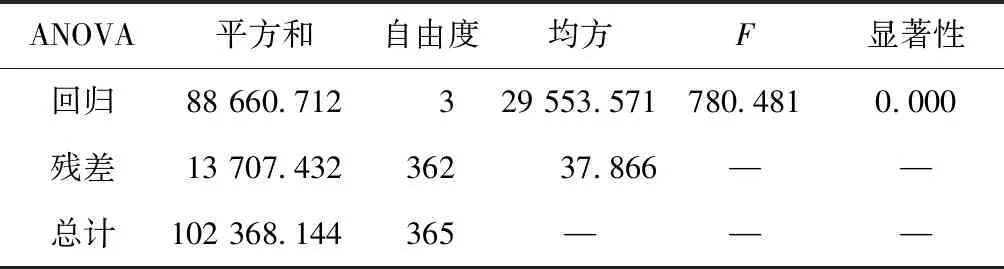

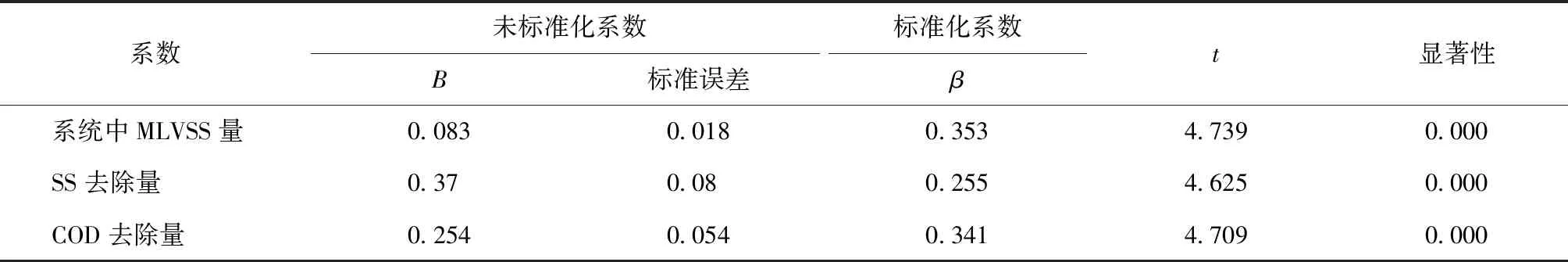

4 線性回歸分析

為進(jìn)一步研究理論產(chǎn)泥量與實(shí)際產(chǎn)泥量之間的關(guān)系,利用線性回歸分析方法,按《規(guī)范》中理論計(jì)算公式對(duì)污水廠A的實(shí)際產(chǎn)泥量進(jìn)行了擬合。

周雹[6]認(rèn)為,產(chǎn)泥系數(shù)Y的選擇需考慮COD/BOD,當(dāng)COD/BOD > 2.2時(shí),則應(yīng)以COD為計(jì)算基礎(chǔ);當(dāng)COD/BOD < 2.2時(shí),需以BOD為計(jì)算基礎(chǔ)。污水廠A的COD/BOD約為2.95。因此,以COD作為計(jì)算基礎(chǔ),并進(jìn)行分析,擬合結(jié)果如表2~表4所示。

表2 污水廠A線性回歸分析總表(I)Tab.2 Linear Regression Analysis of WWTP A(Ⅰ)

表3 污水廠A線性回歸分析總表(II)Tab.3 Linear Regression Analysis of WWTP A(Ⅱ)

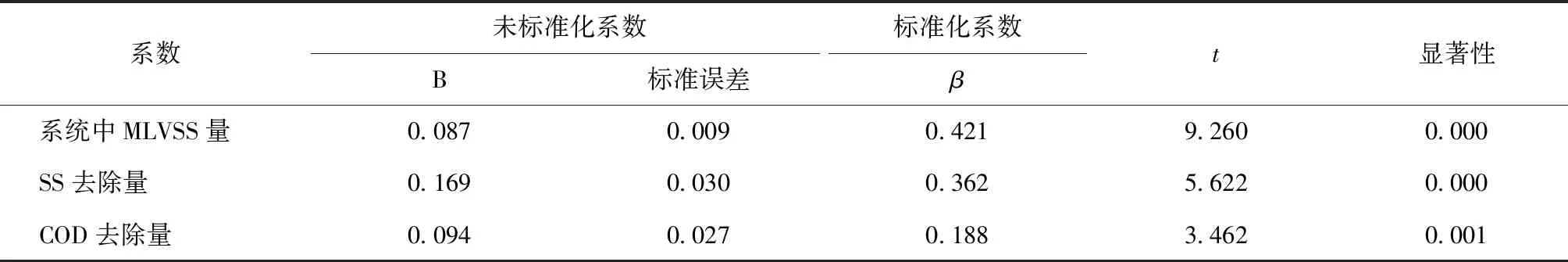

表4 污水廠A線性回歸分析總表(III)Tab.4 Linear Regression Analysis of WWTP A(Ⅲ)

由R=0.994可知,線性回歸效果較好,但依據(jù)回歸結(jié)果中的參數(shù),則可得Y=0.095、Kd20×(θT)(T-20)=-0.152、f=0.072,將上述參數(shù)代入式(3),則計(jì)算如式(5)。

ΔX=0.095Q(S0-Se)+0.152VXv+

0.072Q(SS0-SSe)

(5)

這與規(guī)范中或理論推算結(jié)果相差甚遠(yuǎn)。

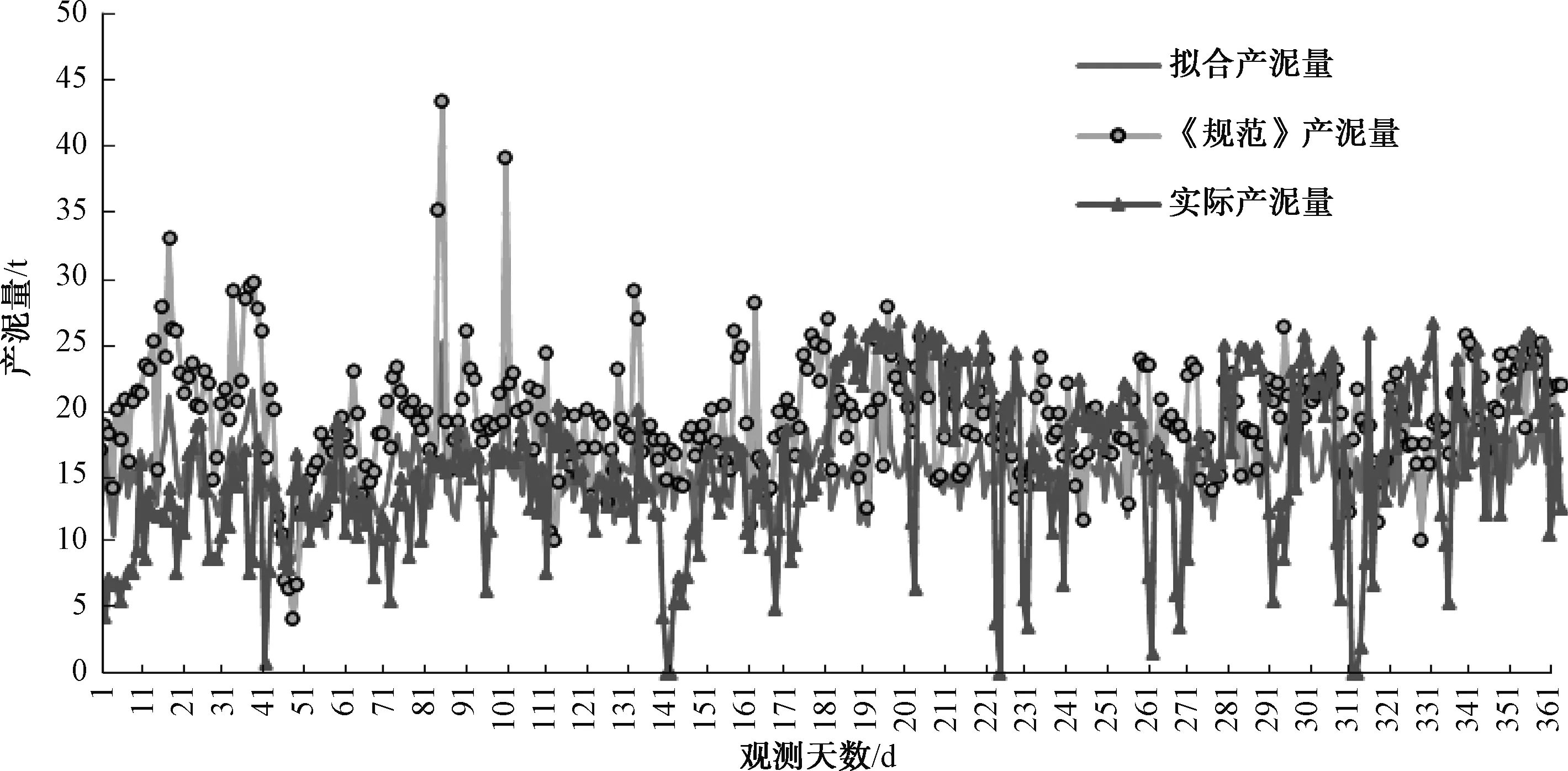

為進(jìn)一步驗(yàn)證此結(jié)果,對(duì)污水廠A的2018年全年實(shí)際產(chǎn)泥量、《規(guī)范》計(jì)算理論產(chǎn)泥量及擬合后的預(yù)測(cè)產(chǎn)泥量進(jìn)行了對(duì)比分析,結(jié)果如圖1所示。

為使《規(guī)范》預(yù)測(cè)的產(chǎn)泥量趨于實(shí)際產(chǎn)泥量,經(jīng)測(cè)試不同參數(shù)取值后,確定為Y=0.9、Kd=0.04、θ=1.02,f=0.5。但《規(guī)范》公式的結(jié)果與實(shí)際產(chǎn)泥量

圖1 污泥模擬產(chǎn)量與實(shí)際產(chǎn)量對(duì)比曲線Fig.1 Comparison of Simulated and Actual Production of Sludge

差距較大,而擬合曲線卻更趨近于實(shí)際產(chǎn)泥量。

為避免結(jié)果的偶然性,選取山東另2個(gè)污水廠,即污水廠B和污水廠C的日運(yùn)行數(shù)據(jù)作為分析基礎(chǔ),進(jìn)行并列分析。

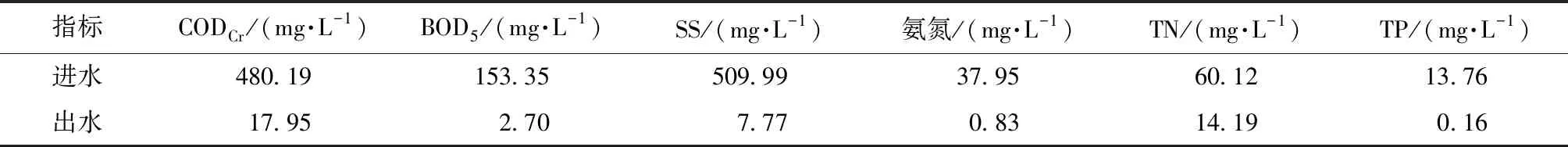

B水廠采用AAO工藝,平均處理水量為5.43萬(wàn)t/d,好氧區(qū)停留時(shí)間為11 h,其平均進(jìn)出水水質(zhì)如表5所示。

表5 B水廠進(jìn)出水水質(zhì)Tab.5 Influent and Effluent Water Quality of WWTP B

C水廠也采用AAO工藝,平均處理水量為10.58萬(wàn)t/d,好氧區(qū)停留時(shí)間為10 h,其平均進(jìn)出水水質(zhì)如表6所示。

表6 C水廠進(jìn)出水水質(zhì)表Tab.6 Influent and Effluent Water Quality of WWTP C

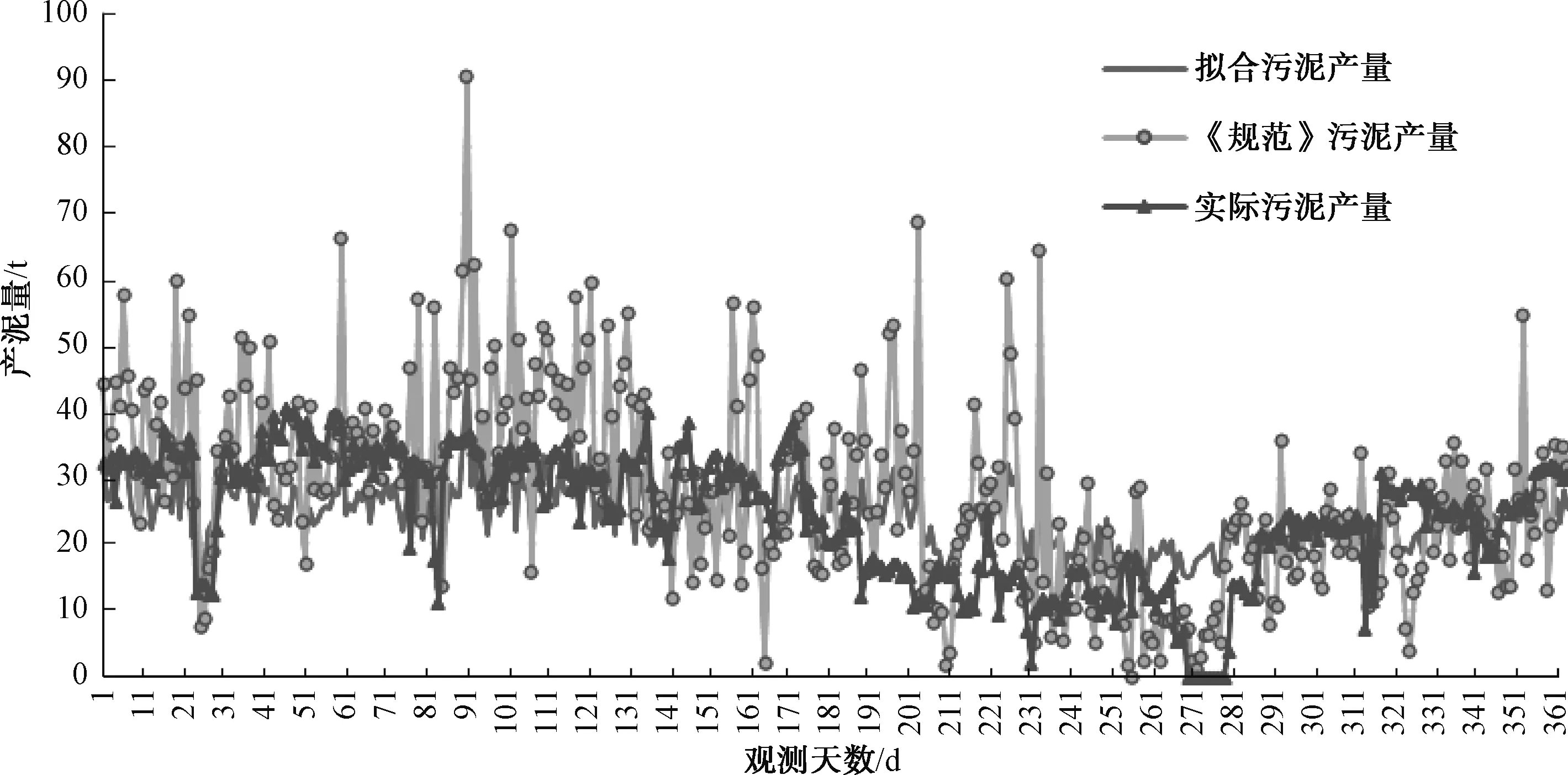

將B水廠與C水廠分別進(jìn)行分析。由表7~表9和圖2可知,B水廠的COD去除量和SS去除量對(duì)產(chǎn)泥量的影響較大,而污泥衰減部分對(duì)產(chǎn)泥量影響較小,但優(yōu)化后的《規(guī)范》產(chǎn)泥量依然與實(shí)際產(chǎn)泥量相差較大,這與A水廠的情況有所不同。

表7 污水廠B線性回歸分析(Ⅰ)Tab.7 Linear Regression Analysis of WWTP B(Ⅰ)

C水廠的擬合結(jié)果,如表10~表12和圖3所示,R在0.9以上。

表8 污水廠B線性回歸分析(Ⅱ)Tab.8 Linear Regression Analysis of WWTP B(Ⅱ)

與污水廠B類似,《規(guī)范》產(chǎn)泥量高于實(shí)際產(chǎn)泥量,而擬合計(jì)算的產(chǎn)泥量則更趨于穩(wěn)定。污水廠C的SS去除量對(duì)產(chǎn)泥量存在較大影響,而污泥衰減部分和COD去除量對(duì)其產(chǎn)泥量影響較小,與污水廠B的情況存在差異。

表9 污水廠B線性回歸分析(Ⅲ)Tab.9 Linear Regression Analysis of WWTP B(Ⅲ)

圖2 水廠B的計(jì)算與實(shí)際產(chǎn)泥量比較Fig.2 Comparison of Simulated and Actual Sludge Production of WWTP B

表10 污水廠C線性回歸分析(Ⅰ)Tab.10 Linear Regression Analysis of WWTP C(Ⅰ)

表11 污水廠B線性回歸分析(Ⅱ)Tab.11 Linear Regression Analysis of WWTP B(Ⅱ)

表12 污水廠B線性回歸分析(Ⅲ)Tab.12 Linear Regression Analysis of WWTP B(Ⅲ)

圖3 水廠C的計(jì)算與實(shí)際產(chǎn)泥量比較Fig.3 Comparison of Simulated and Actual Sludge Production of WWTP C

5 結(jié)果與討論

本文選取了山東某地區(qū)的3個(gè)污水廠作為研究對(duì)象,以3個(gè)污水廠的日運(yùn)行數(shù)據(jù)作為分析基礎(chǔ),比較分析了理論產(chǎn)泥量和實(shí)際產(chǎn)泥量的差異。結(jié)果表明,在理論計(jì)算中,污泥產(chǎn)率系數(shù)Y及SS轉(zhuǎn)化系數(shù)f對(duì)污泥產(chǎn)量影響較大。但實(shí)際運(yùn)行數(shù)據(jù)的分析結(jié)果表明,污水廠A系統(tǒng)中揮發(fā)性污泥總量對(duì)產(chǎn)泥量有較大影響,污水廠B中的SS去除量和COD去除量對(duì)產(chǎn)泥量存在較大影響,而污水廠C的產(chǎn)泥量則更多取決于SS去除量。利用《規(guī)范》中的參數(shù)及變量,無(wú)法準(zhǔn)確預(yù)測(cè)實(shí)際產(chǎn)泥量,甚至在同一地區(qū),其參數(shù)及影響產(chǎn)泥量的變量也存在較大差距。

因此,若僅依據(jù)《規(guī)范》中的計(jì)算方法進(jìn)行產(chǎn)泥量預(yù)測(cè),將與實(shí)際產(chǎn)泥量存在較大差異。《規(guī)范》中產(chǎn)泥量的計(jì)算,以微生物動(dòng)力學(xué)為基礎(chǔ),以生物系統(tǒng)穩(wěn)定、進(jìn)水水量水質(zhì)穩(wěn)定,并以忽略運(yùn)行人員操作能力對(duì)系統(tǒng)的影響,且微生物增長(zhǎng)速率及衰減速率均符合相應(yīng)理論等情況為前置條件。實(shí)際運(yùn)行中,進(jìn)水普遍含有一定比例的工業(yè)污水,污泥產(chǎn)量不僅取決于生物系統(tǒng),更取決于進(jìn)水波動(dòng)、污水廠運(yùn)行習(xí)慣、化驗(yàn)數(shù)據(jù)的滯后性及準(zhǔn)確性等諸多因素。Jung等[7]認(rèn)為,即使進(jìn)水相同、池容相同,但厭氧環(huán)境和好氧環(huán)境頻繁交替時(shí),也會(huì)影響污泥產(chǎn)量。

6 結(jié)論

本次研究發(fā)現(xiàn),實(shí)際運(yùn)行過(guò)程中,可在長(zhǎng)期數(shù)據(jù)積累的基礎(chǔ)上,對(duì)相應(yīng)計(jì)算模型進(jìn)行擬合及回歸分析,找出各污水廠的“特征”參數(shù),作為指導(dǎo)日常運(yùn)行的依據(jù),以保證污水處理系統(tǒng)的穩(wěn)定性。

基于不同數(shù)學(xué)模型,所采用的參數(shù)估計(jì)方法也有所不同。《規(guī)范》中采用的數(shù)學(xué)模型較為簡(jiǎn)單,變量較少,需采用統(tǒng)計(jì)學(xué)估計(jì)的系數(shù)較少,便于現(xiàn)場(chǎng)人員操作。因此,建議依然采用《規(guī)范》中建議的變量及邏輯,即COD或BOD的變化量、SS去除量、污泥衰減量等變量,并利用水廠運(yùn)行數(shù)據(jù)進(jìn)行線性擬合,找出水廠特征系數(shù),后按此特征系數(shù)靈活調(diào)整排泥量及其他運(yùn)行內(nèi)容。

在缺少相關(guān)數(shù)據(jù)情況下,進(jìn)行污泥系統(tǒng)設(shè)計(jì)時(shí),應(yīng)參考周邊或類似地區(qū)的運(yùn)行特點(diǎn)及相關(guān)數(shù)據(jù)作為參考,并進(jìn)行相關(guān)試驗(yàn)作為設(shè)計(jì)基礎(chǔ),而非簡(jiǎn)單套用《規(guī)范》中的相關(guān)公式。