小水線面雙體船上層建筑結構疲勞強度試驗研究

王 偉,李 聰,徐志亭,陳先胤

(中國船舶及海洋工程設計研究院,上海 200011)

0 引 言

小水線面雙體船(Small Waterplane Area Twin Hull Ship,SWATH)是近年來發展起來的一種高性能船型,由于具有優良的耐波性、寬敞而規整的甲板面積等顯著優點而日益受到重視,在軍用和民用領域得到了廣泛應用與快速發展[1–2]。我國自20 世紀末開始SWATH 船的設計研究,并于2001 年建造了國產第1 艘230 噸級的SWATH 船。中國船級社(CCS)也于2005 年頒布了《小水線面雙體船指南》(以下簡稱《指南》),為設計者進行構件尺寸設計、屈服屈曲強度校核、疲勞評估等提供了有效參考[3]。

SWATH 船船型特殊,具有較寬的橫向接觸面積和特殊的橫剖面幾何形狀,所受波浪載荷情況明顯。與常規單體船不同,SWATH 船的橫向波浪的誘導載荷達到相當的量級,引起船體結構出現高應力[4],導致SWATH 船上層建筑下圍與甲板相交處常規腹板加強十字焊接型節點結構疲勞強度問題特別突出,有必要進行疲勞強度評估及結構抗疲勞優化設計。

《指南》對鋼制材料的S-N 曲線選取僅參見CCS規范要求,而隨著規范版本的不斷更新[5],對焊接節點的S-N 曲線選取原則發生變化,使得疲勞理論評估結果缺乏有效驗證分析。此外,目前對SWATH 船結構疲勞問題的研究主要依據規范和直接計算分析方法,少量的疲勞試驗也是基于標準試件[6–8],針對實板厚結構模型的疲勞試驗較少[9]。因此,針對小水線面雙體船上層建筑的疲勞典型節點,采用模型試驗的方法確定該部位的S-N 曲線特性十分必要,能夠準確評價節點的疲勞特性。

本文基于某小水線面雙體船整船有限元計算結果,確定疲勞問題嚴重的部位;根據受疲勞影響區域的結構情況,設計實板厚的節點疲勞強度試驗模型;模擬典型工況下的載荷情況,開展疲勞強度試驗,獲取在不同加載水平下的疲勞失效循環次數,擬合SN 曲線,并對該節點部位進行疲勞強度評估。

1 疲勞強度試驗設計

1.1 試驗模型設計

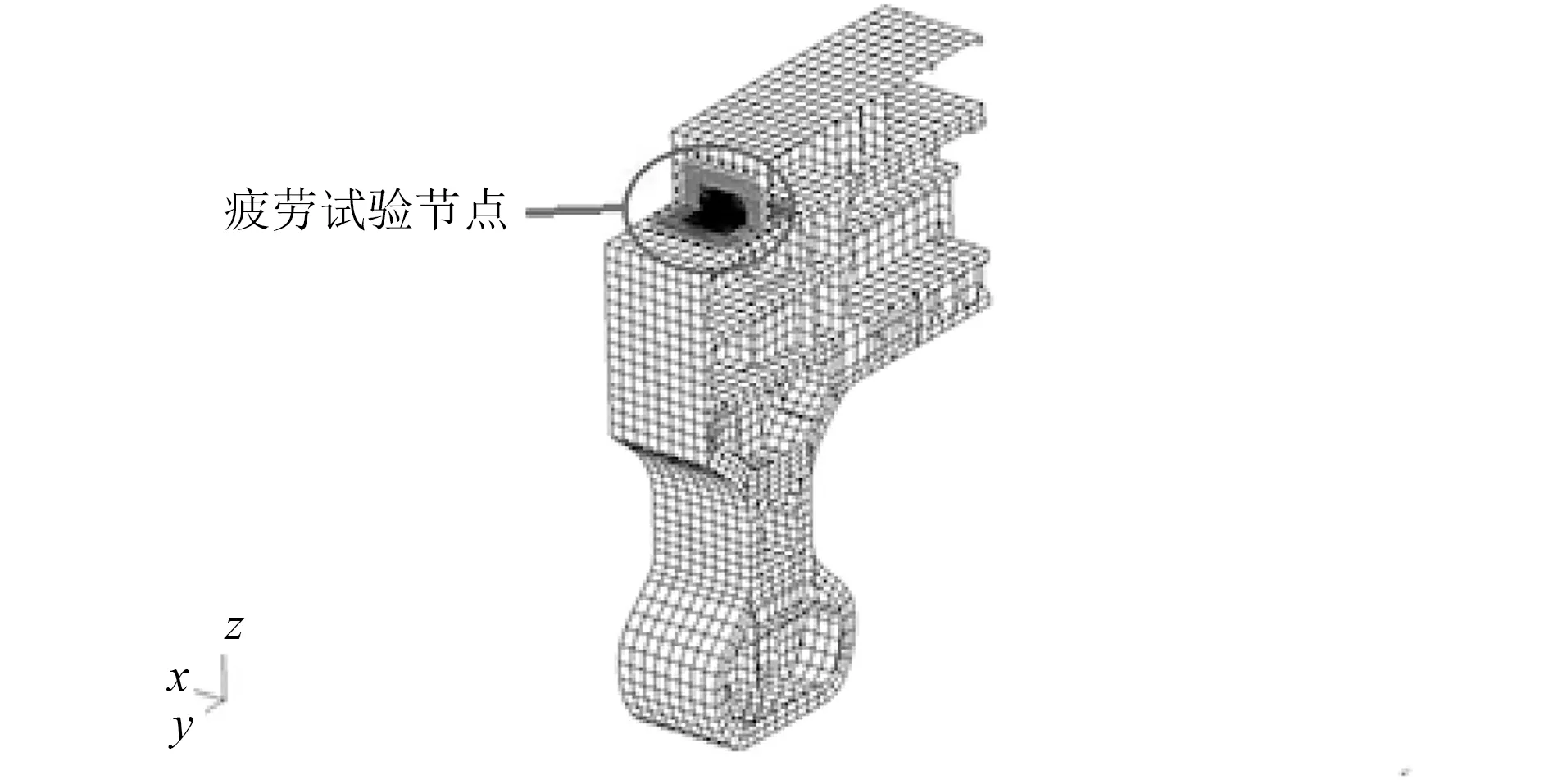

鑒于雙體船結構的特殊性,采用更為精確的譜分析法進行全船疲勞強度計算。結果表明,橫浪工況下的疲勞損傷占主導地位,其橫向開力引起船中附近01 甲板與上層建筑外側壁交匯處應力集中現象明顯,選取船中FR92 處作為試驗部位,如圖1 所示。

圖1 疲勞試驗部位Fig.1 Fatigue test position

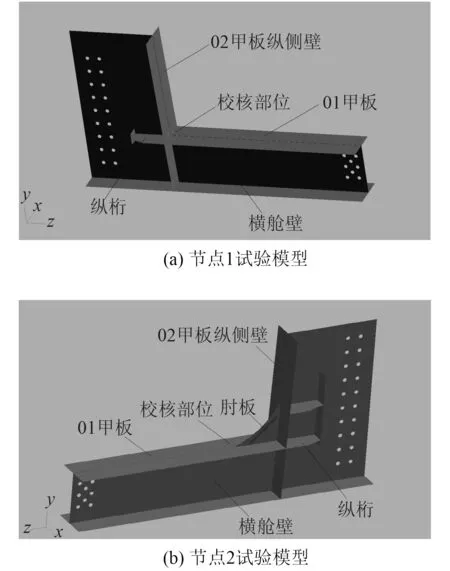

為模擬該節點的受力狀態,保證試件與目標船高應力區域一致及高應力區域的應力分布相似,并考慮試驗限制條件,對目標船結構做相應的簡化處理。將目標船01 甲板下橫艙壁高度進行縮減,并補焊高厚度板材,確定模型尺寸(長×寬×高)為2.4 m×0.4 m×1.56 m。模型所選材料及焊接形式與實船保持一致。節點1 為校核部位優化前的腹板加強十字焊接接頭,校核熱點位于接頭焊縫處;節點2 為優化后的一般焊接接頭,校核熱點位于肘板焊縫趾端,模型如圖2 所示。

2 種節點的試驗件均采用一端剛性固定,另一端沿Y 向施加力,模擬橫浪工況下的橫向對開力引起的橫向彎矩,邊界條件及加載如圖3 所示。

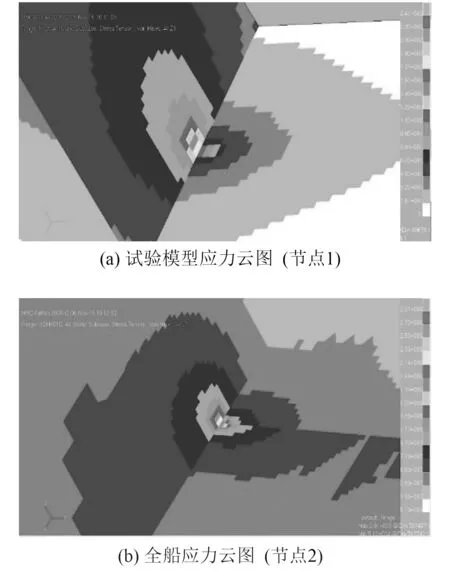

將試件加載后的有限元應力分布結果與實船局部細化有限元模型計算結果對比,應力云圖如圖4 和圖5所示,熱點位置及應力分布梯度基本一致。

圖2 試驗模型Fig.2 Test model

圖3 試驗模型的邊界條件及加載Fig.3 Boundary condition and loading of test models

圖4 應力云圖Fig.4 Stress tensor

1.2 試驗情況概述

試驗設備主要采用MTS 加載試驗系統和DH5902動態信號采集分析系統,模型疲勞試驗時的應力狀態利用電阻應變片測得。電阻應變片布置前應將測點附近打磨光滑,消除表面光潔度的影響。試驗加載采用應力比 R =-1 的正弦波。選取監測點處裂紋穿透壁厚作為疲勞破壞標準,記錄此時的循環次數。

2 種節點的模型各制作6 個試驗件,分別選取3 個載荷工況。由于加載形式,邊界條件比較復雜,需要根據疲勞試驗模型設計配套的工裝。

在疲勞試驗前,進行靜應力分布測試,確認熱點附近的應力梯度,找出熱點位置,再從中抽取需要的點做動態應變測量。節點1 的熱點應力測量考慮腹板的影響,在腹板及面板上均布置電阻應變片。節點2 的模型試件在肘板上端焊趾根部布置電阻應變片。

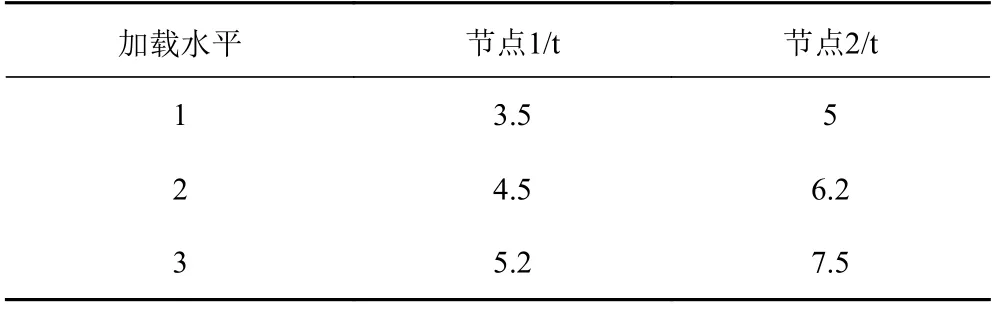

試驗載荷加載時應結合經濟性和實驗數據分散性原則,最終確定加載水平,如表1 所示。

表1 試驗加載Tab.1 Test loading

2 疲勞強度試驗結果分析

2.1 試驗結果

通過試驗發現,節點1 試件的疲勞破壞部位均在該十字接頭的面板焊縫處,未在腹板焊縫處發現裂紋,位置較理想,疲勞裂紋從焊縫根部擴展貫穿角焊縫。節點2 的疲勞破壞部位在肘板焊趾處,位置較理想,為預計危險點,疲勞裂紋起始于焊趾處缺陷,并從焊趾擴展進母材。

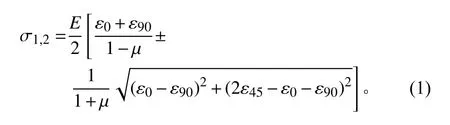

熱點應力水平由與裂紋擴展方向垂直的45°范圍內的主應力插值得到。因此,測點處主應力按下述公式計算:

式 中: ε0, ε45, ε90為 直 角 應 變 片 測 得 的3 個 方 向 的應變。

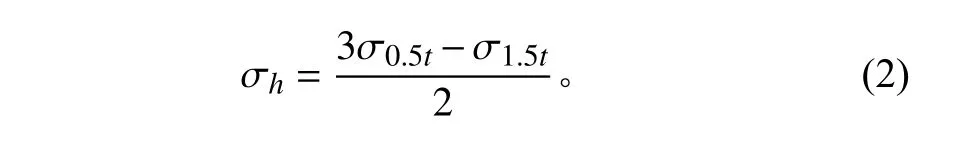

再按下式插值,計算得到熱點處的應力:

式中: σ0.5t, σ1.5t為測點最大主應力, t 為板厚。

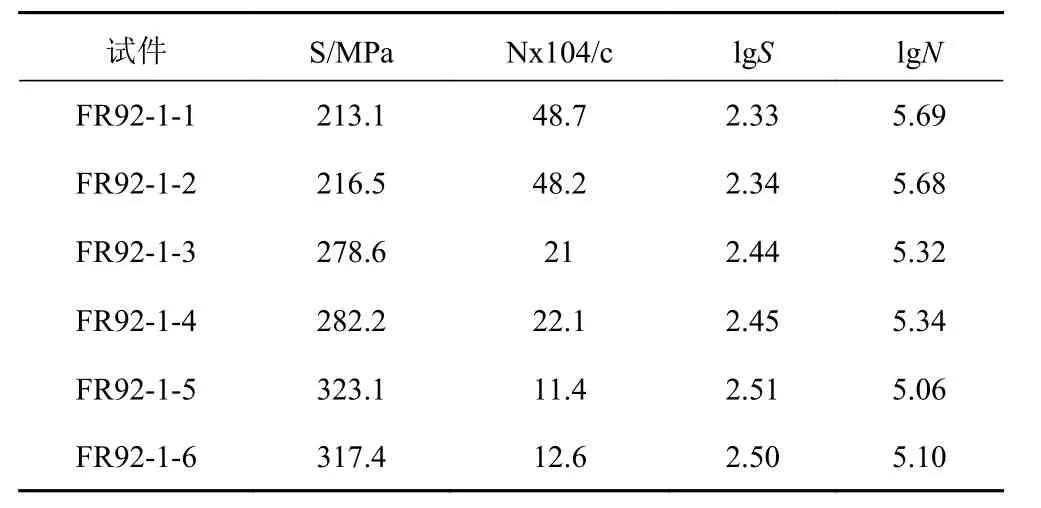

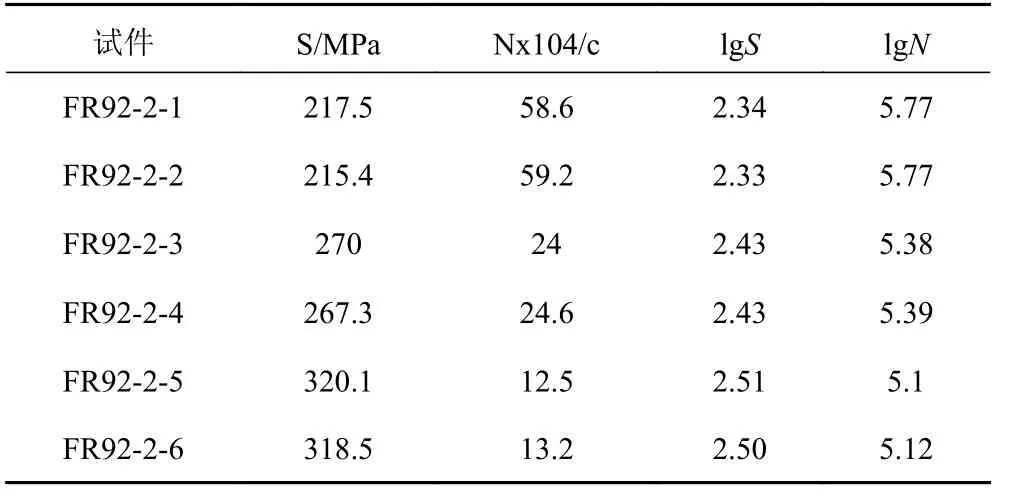

試驗結果如表2 和表3 所示。

表2 節點1 試驗結果Tab.2 Test results of joint 1

表3 節點2 試驗結果Tab.3 Test results of joint 2

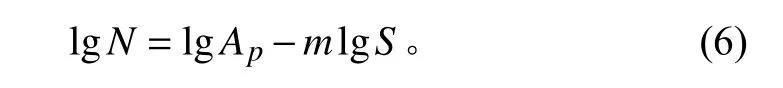

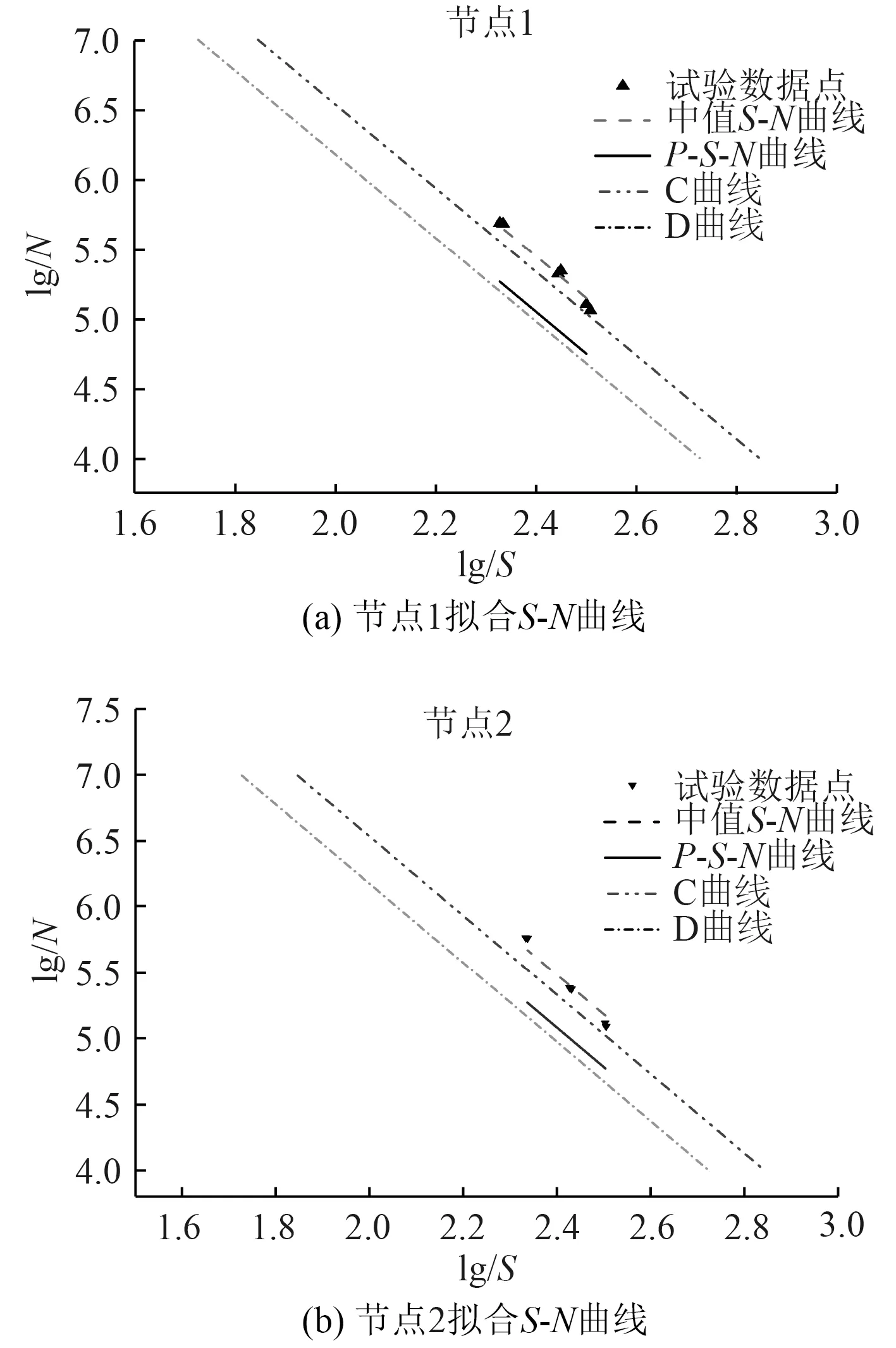

2.2 S-N 曲線擬合

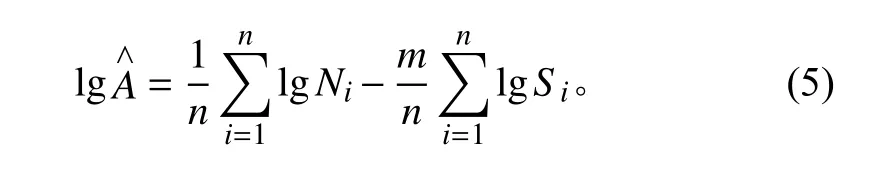

鑒于試驗件數目有限,試驗數據分散性較大,統計分析結果無法作為疲勞曲線的真實斜率,因此本文采用定斜率的極大似然法進行S-N 曲線擬合。參考類似結構來確定S-N 曲線的斜率m,參照新版規范[5]的SN 曲線選取原則,本試驗選取的2 種焊接節點可采用定斜率m=3。

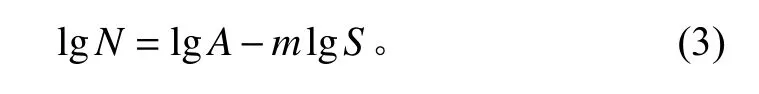

實踐經驗表明,對數疲勞壽命在中等疲勞壽命區都遵循正態分布。在雙對數坐標系下,中值S-N 曲線可用線性關系表示,即

式中:A 與m 為待定常數。

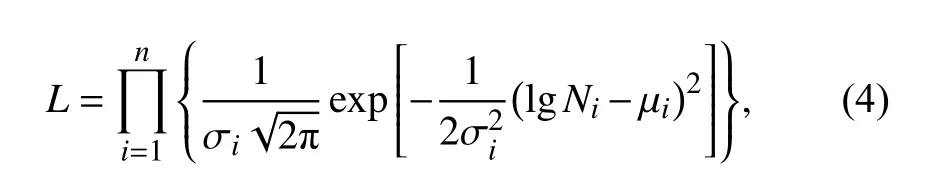

假定在任意應力水平 Si下,對數疲勞壽命的母體平均值和母體標準差分別為 μi和 σi。采用極大似然法,只需通過子樣估計 l gA便可擬合中值S-N 曲線。

設似然函數為:

參數 lgA的估計值為:

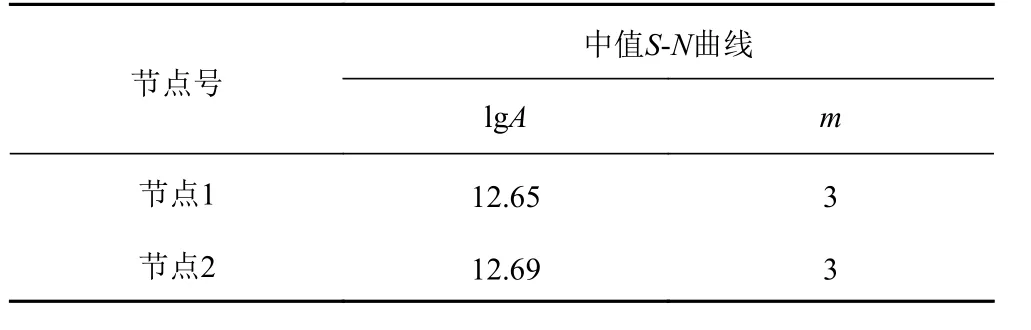

根據如上方法對試驗數據進行處理,可得節點1 和節點2 的定斜率中值S-N 曲線,如表4 所示。

表4 中值S-N 曲線擬合結果Tab.4 Median S-N curve fitting results

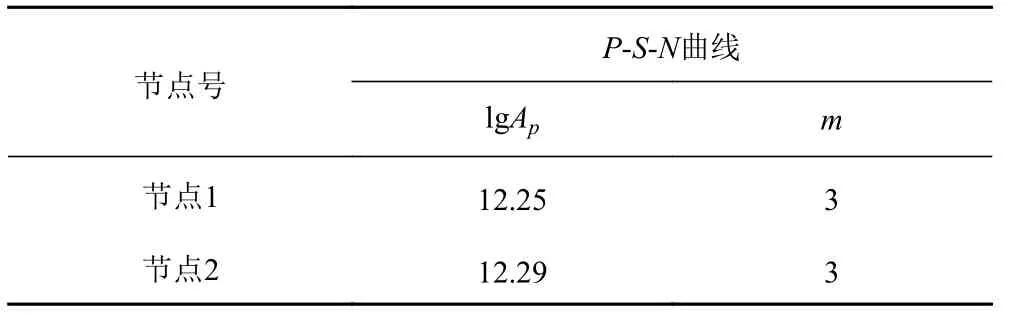

根據疲勞可靠性理論,船體結構的疲勞是一個受到大量因素影響的復雜現象,需要引入存活概率p 保證疲勞實際壽命大于設計壽命的概率不能過低。一般采用成組試驗方法得到各個應力水平下的對數疲勞壽命的均值和標準差[10–11]。在船舶及海洋工程中,對一般構件常取p=97.72% (μP=?2.0),挪威船級社和法國船級社將標準差統一取為定值。標準差 SlgA參閱規范取為0.2[12],P-S-N 曲線表達式為:

根據上述理論,對節點1 和節點2 的試驗數據進行處理,最終擬合結果如表5 和圖6 所示。

擬合結果表明,上述2 種焊接節點的疲勞特性較為接近,中值S-N 曲線均超出規范中的C 曲線,P-SN 曲線位于C 曲線和D 曲線之間,且更為接近D 曲線。

表5 P-S-N 曲線擬合結果Tab.5 P-S-N curve fitting results

圖6 擬合結果對比Fig.6 Comparison of the fitting results

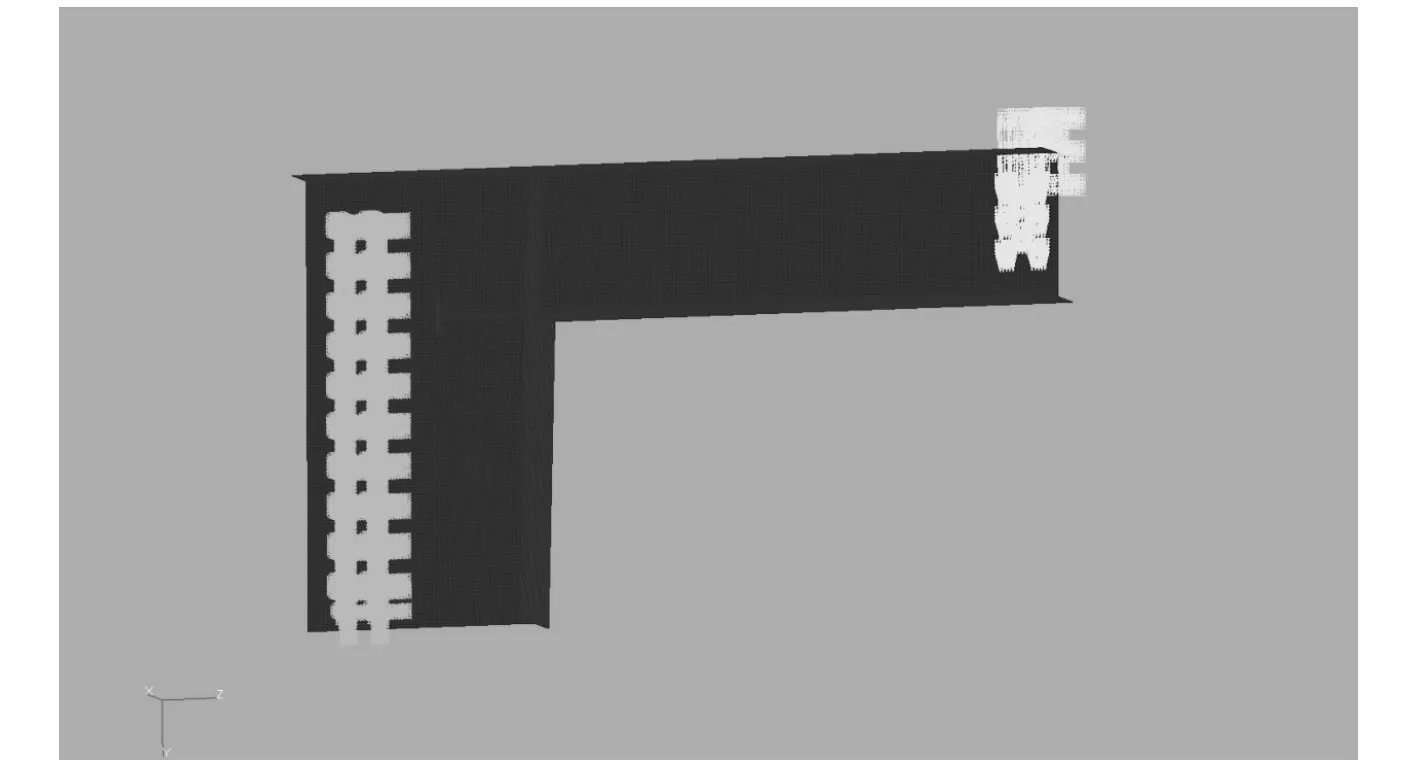

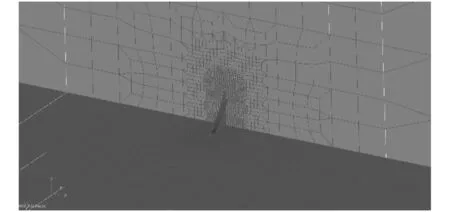

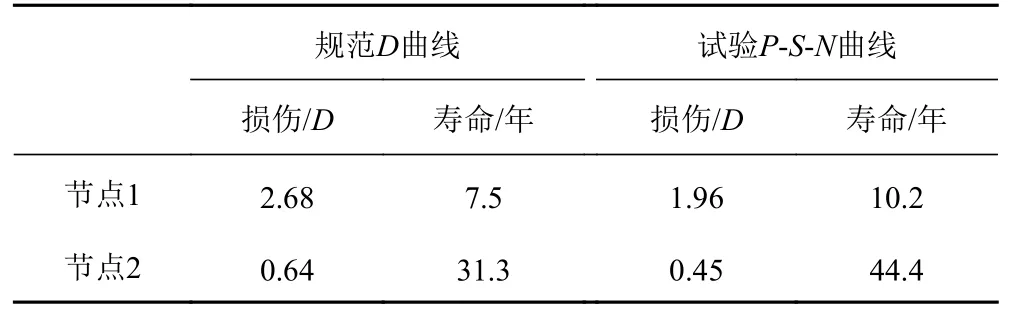

3 實船疲勞壽命計算

采取譜分析法對上述校核節點分別采用CCS 新版規范要求的D 曲線和試驗曲線進行疲勞壽命計算。對校核節點進行疲勞網格細化,如圖7 所示。就上述試驗疲勞破壞位置的構件和焊縫進行應力響應傳遞函數的計算,再選取全球海況作為計算海況,得到各短期分布的應力響應譜,疊加得到總損傷和壽命,如下式:

圖7 疲勞網格細化(節點2)Fig.7 Fatigue mesh refining (joint 2)

表6 實船疲勞壽命計算Tab.6 Results of the SWATH ship′s fatigue life

式中: Td為實船設計使用壽命,為20 年;其余各項參數參見文獻[4]。

計算結果表明,采用試驗所得P-S-N 曲線計算時所得疲勞壽命較大,按規范計算偏安全。此外,節點1的計算疲勞壽命明顯小于設計使用壽命,節點2 的計算疲勞壽命為節點2 的4 倍多,滿足船體疲勞設計要求。

4 結 語

本文進行小水線面雙體船上層建筑下圍與甲板相交處的實板厚疲勞強度試驗,得到該部位優化前后2 種焊接形式節點的疲勞曲線特性,驗證了船舶結構節點實板厚模型疲勞試驗的可行性,以及優化方案的有效性,得出以下結論:

1)試驗所得的P-S-N 曲線均略高于規范給出的D 曲線,因此,腹板加強十字焊接型節點或一般焊接型節點在疲勞計算評估時采用新版規范的D 曲線偏安全,可用于小水線面雙體船該類型焊接節點的疲勞強度評估;

2)該腹板加強十字焊接型節點的疲勞破壞位置均發生在面板焊縫處,可為疲勞強度有限元計算時應力插值以及試驗測點布置提供參考;

3)小水線面雙體船上層建筑側壁與甲板相交采用肘板優化后的應力集中明顯減小,疲勞累積損傷較小,該抗疲勞設計優化方案較為合理。