阿爾斯通640MW 汽輪機低壓缸通流間隙調整方法

曾亞鵬

(貴溪發電有限責任公司,貴溪335400)

1 設備概況及低壓缸特點

本汽輪發電機組額定功率640MW 超臨界、一次中間再熱、單軸、四缸四排汽、凝汽式汽輪機。型號為DKY4-2ND41B。

該機組高中壓缸采用模塊化設計,通流間隙出廠前已調整完畢,安裝過程中不進行調整。低壓缸第一級噴嘴采用徑向布置,切向全周進汽。低壓缸為雙層缸結構,內缸分上下半缸,水平中分面采用法蘭設計,存在外張口(如圖1),收緊螺栓后張口消失(如圖2),同時內表面由橢圓形變為圓形。缸內無隔板,靜葉柵直接安裝在內缸槽道內,通流部分的汽封設計簡單,使用J 形汽封片嵌在內缸和轉子的汽封槽內,所以各級通流間隙總值不可調整,只能調整水平、垂直方向間隙的分配情況。各級軸向通流間隙通過改變內缸軸向位置進行調整,確定低壓內缸與低壓轉子相對位置后,軸向通流間隙隨之確定。本文主要討論徑向通流間隙的調整方法。

圖1 未緊螺栓前內缸外張口示意圖

圖2 緊螺栓后內缸變形示意圖

2 徑向通流間隙調整方法

國產汽輪機調整通流間隙普遍采用隔板找中心后,汽封塊壓膠布或鉛絲,通過改變汽封塊背弧厚度調整汽封徑向通流間隙。本機組汽封齒直接嵌在內缸和轉子的汽封槽內,不能通過上述手段改變通流間隙。并且在未緊螺栓的狀態下水平方向間隙處于最大值,垂直方向間隙處于最小值。擰緊螺栓后水平方向間隙變小,垂直方向間隙變大,所以壓膠布或鉛絲不能真實反映螺栓達到預緊力后的通流情況。

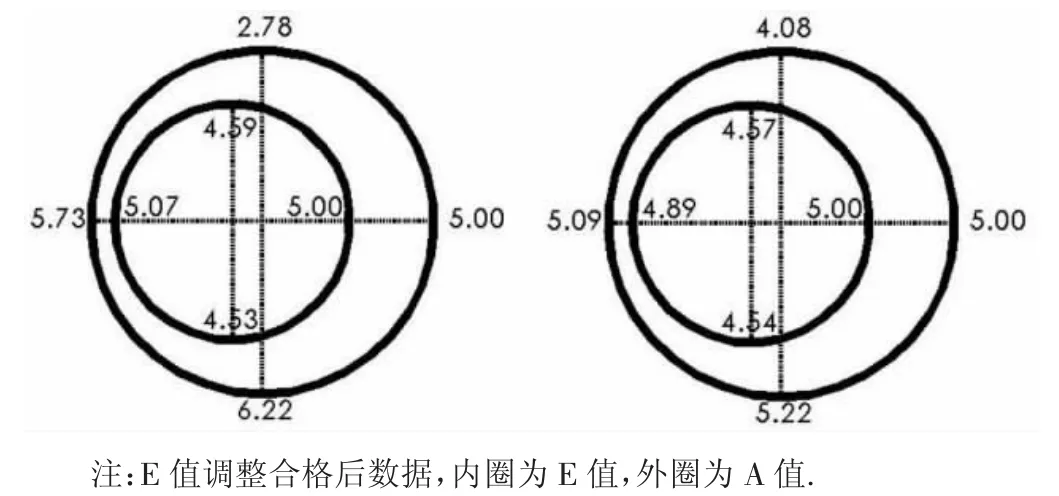

廠家推薦外引值的方法進行間隙調整。基本步驟是:內缸初步找正,全實缸螺栓達到預緊力后測量末級葉片根部到精加工槽的距離A 和末級動葉頂部圍帶到內缸的距離E。當以上兩數據上下、左右的差值小于0.2mm 時,認為低壓缸內部各間隙值合格。

調整內缸使末級動葉頂部圍帶到內缸的距離E 值合格后,精加工槽數據A 嚴重超標,無法同時滿足A、E 兩值(如圖3)要求。

圖 3 調端、電端 A、E 值(mm)

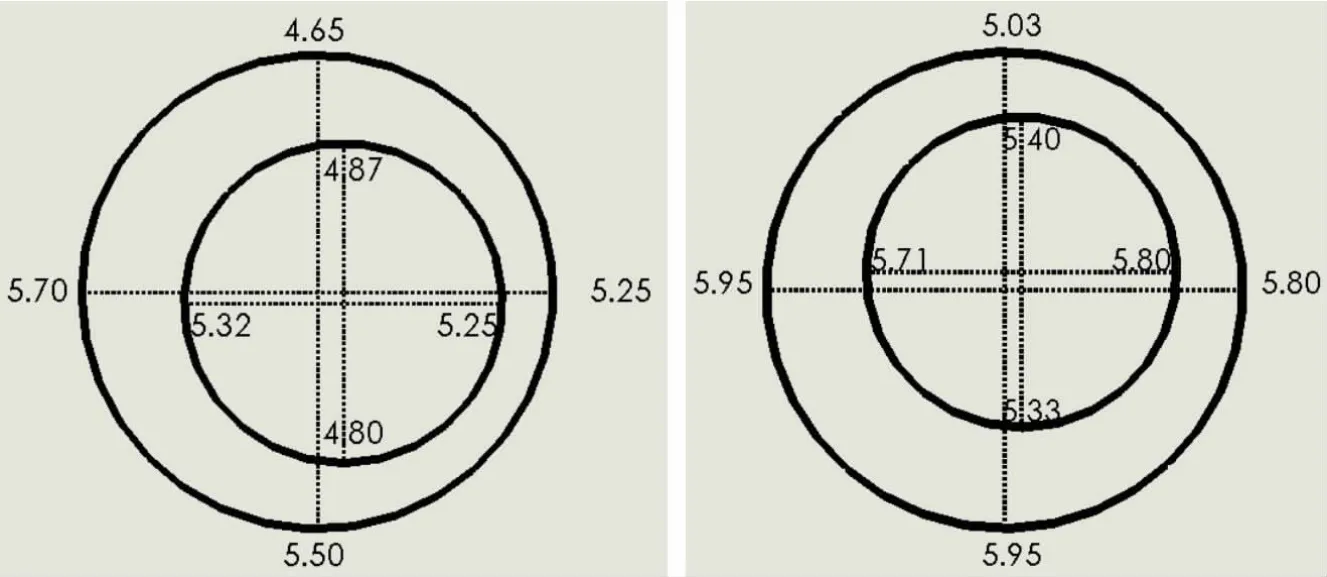

調整內缸使末級葉片根部到精加工槽的距離A 值合格后,開缸檢查,通流偏差較大,差值都在1.5mm 左右(如圖4、圖5)。可以判斷精加工槽與內缸不同心,所以數據A失去了參考價值,只有直接測量各級通流間隙才能從根本上保證安裝的正確性。

3 低壓缸通流間隙調整方案

通過現場研究討論,制定出一套實際測量通流間隙的方法來保證安裝的正確性。具體步驟如下:

圖4 A 值合格水平方向間隙圖

圖5 A 值合格垂直方向間隙圖

圖6 扣缸后調端、電端A、E 值(mm)

①將轉子吊出,在低壓內缸拉鋼絲,使鋼絲最大限度的代替轉子。考慮到鋼絲跨度越短,垂弧越小,采用在#1、#2 低壓缸分別拉鋼絲,獨立測量。并計算鋼絲垂弧,在計算時加以考慮。

②以鋼絲為基準,全空缸螺栓緊至額定力矩后將內缸找正對中,并定位低壓內缸。

③測量并記錄全空缸螺栓緊至額定力矩下各級靜葉柵圍帶到鋼絲的各方向距離記為RQ 值。

④松開中分面螺栓測量并記錄全空缸未緊螺栓各級靜葉柵圍帶到鋼絲的各方向距離記為RW 值。

⑤吊走低壓內缸上缸測量并記錄半空缸各級靜葉柵圍帶到鋼絲的各方向距離記為RB 值。

⑥用額定力矩下到鋼絲的距離RQ 與半空缸距離RB相減,計算出內缸各方向的變形量ΔR。

⑦吊入轉子使動葉頂部圍帶汽封、靜葉圍帶汽封處于工作位置,通過壓膠布方法測量半實缸徑向通流間隙值A。

⑧半實缸間隙值A 減去內缸變形量ΔR 計算出全實缸螺栓緊至額定力矩下各方向間隙值B。

⑨間隙值B 與廠家規定值相比較,如在規定值范圍內認為通流間隙合格;如不在規定值范圍內認為通流間隙不合格,重新調整內缸。

⑩全實缸螺栓緊至額定力矩狀態壓膠布驗證水平方向間隙計算的正確性。

調整方法及測量數據送至廠家,得到了廠家認可。機組于2012 年12 月順利通過168 投入商務運行。

4 結論

①通過上述測量可以判斷本機組精加工槽與內缸有不同心的缺陷。缺陷可能是由于工件內應力未完全釋放的情況下進行精加工槽的車制工作,待應力釋放結束精加工面與內缸中心出現了偏離。

②數據A、E 作為外引值,間接反映汽輪機內部情況,在設備加工出現缺陷時會導致通流間隙調整錯誤。通過合缸后拉鋼絲調整內缸,可確保通流間隙調整的正確性。在實際施工過程中,合缸拉鋼絲定位內缸能夠科學的分析汽缸的各種實際變形和通流間隙變化情況。

③此種汽輪機收緊螺栓后,汽缸內表面形狀發生變化,壓膠布等方法不適用于此種汽輪機,但可以用于驗證間隙計算的正確性。

④緊螺栓前后頂部間隙值變化微小,分析后認為緊螺栓過程中,機組內缸內表面由橢圓形變為圓形的同時內表面圓心標高下降,此現象在調整通流間隙時不能忽略。