節(jié)段預(yù)制高架橋梁瀝青面層鋪裝振蕩壓實技術(shù)

張偉;董杰

(中國水利水電第十一工程局有限公司,鄭州450001)

1 項目背景

鄭州四環(huán)線快速化工程,路線全長約93.3km,全線高架橋梁采用世界先進的橋梁工業(yè)化3.0 無支座連續(xù)剛構(gòu)+短線法節(jié)段預(yù)制技術(shù);橋面不設(shè)鋪裝層,節(jié)段梁拼裝結(jié)束在梁面上施工3mmPB(II)型聚合物改性瀝青防水,在節(jié)段梁頂面鋪裝SBS 橡膠復(fù)合改性瀝青混凝土6cm 的ARHM-20 和 4cm 的 ARHM-13。

節(jié)段箱梁預(yù)制拼裝技術(shù)沿橋縱向?qū)⑵鋭澐殖啥鄠€不同節(jié)段,隨著預(yù)制工作的完成,即可將這一裝置運輸?shù)綐蛭恢校玫跹b設(shè)備處置,接著利用預(yù)應(yīng)力束在預(yù)制節(jié)段中施加一定壓力,確保各個節(jié)段緊密接觸,從而合理分擔(dān)橋梁荷載;由于節(jié)段預(yù)制橋梁恒載在總荷載中的占比較小,活載占比較大,因此節(jié)段預(yù)制箱梁橋面鋪裝壓實施工期間應(yīng)格外注意橋梁動力學(xué)問題。

傳統(tǒng)的瀝青路面壓實方法有:靜壓、振動、揉搓等,其作用在瀝青面層上荷載僅為垂直荷載,且振動壓實的沖擊對橋梁結(jié)構(gòu)產(chǎn)生不利影響。壓實過程中因設(shè)備振動導(dǎo)致橋梁系統(tǒng)振動,橋梁結(jié)構(gòu)變形,最終使得橋梁結(jié)構(gòu)受損。

所以,有必要加強壓實施工中橋梁動態(tài)響應(yīng)問題研究,其對提升施工效率及延緩橋梁壽命中發(fā)揮重要作用。與傳統(tǒng)振動壓路機原理不同,振蕩壓路機在工作時是利用水平方向的交變剪應(yīng)力及振蕩輪的靜荷載作用力,在兩種力的作用下使混合料顆粒重排,這種方法可以將振動壓實與揉搓法有效結(jié)合。

2 振蕩壓實機理及特點

振蕩壓路機在工作時振蕩輪不離開地面,自身的重量始終作用在路面上,振蕩輪的高頻擺動振蕩給路面施加了交變剪應(yīng)力,在反復(fù)循環(huán)的剪切應(yīng)變作用下,對路面產(chǎn)生連續(xù)的振蕩壓力波。與此同時,路面在壓路機荷載作用下會出現(xiàn)垂直位移。受到振蕩壓力波及靜荷載的影響,混合料顆粒將出現(xiàn)共振重排等情況,互相嵌擠,使路面得以更加密實,特別是難以壓實的粗集料改性開級配瀝青路面有特殊效果。

振蕩壓路機施工期間不會產(chǎn)生垂直沖擊,操作期間振蕩輪不離地,施工中產(chǎn)生交變剪力,這里主要原理為揉搓作用,其可以確保壓實度,還能確保被壓材料及結(jié)構(gòu)不受損。壓實期間,因設(shè)備不存在橫向振動,且自振較小,故而常常適用在振動有限特殊環(huán)境中。

3 節(jié)段預(yù)制橋面瀝青鋪裝工藝

3.1 混合料拌制、運輸

瀝青混合料在生產(chǎn)前先對生產(chǎn)配合比進行調(diào)試驗證,對熱料篩分結(jié)果進行檢測,調(diào)試生產(chǎn)級配,確定生產(chǎn)配合比和最佳油石比。瀝青混合料拌需要結(jié)合實際情況確定。

瀝青混合料主要用后翻式自卸車進行運輸,為防止瀝青混合料與車廂板粘結(jié),車廂底部和側(cè)板可均勻涂抹一薄層隔離劑。每輛運輸車輛需配備防火篷布,當環(huán)境溫度較低時,車廂側(cè)板和頂部需采用防火棉被包裹、覆蓋,防止混合料溫度過快散失。

高架橋梁瀝青面層施工混合料運輸車輛,每輛車總重不大于55t,單軸軸重不大于20t,且車長方向任意1.4m 范圍內(nèi)合計軸重不大于28t。運料車滿載時在橋面行駛速度不超過10km/h。橋面橫向布置兩輛料車時,應(yīng)前后交錯布置,并保證前后間距10m 以上。

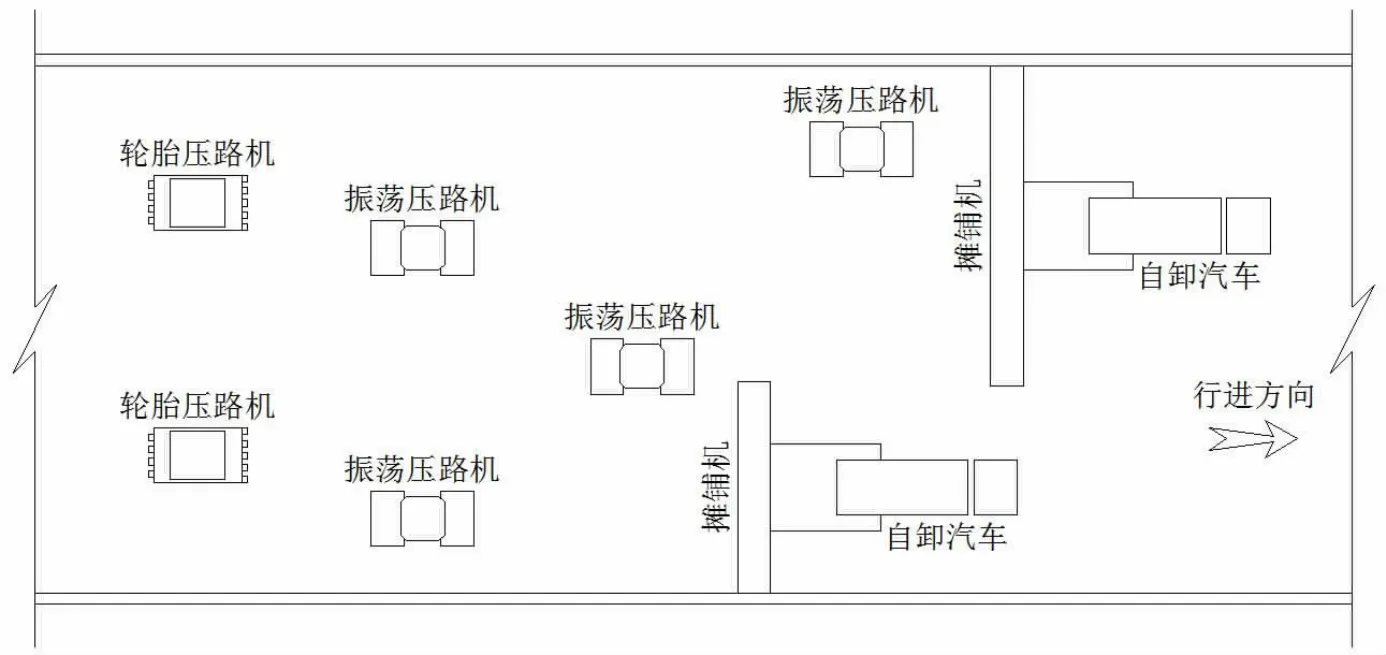

節(jié)段預(yù)制拼裝橋梁施工期間需要承受的荷載為鋪裝層施工中壓路機、攤鋪機、運輸車輛組成的車隊動荷載,參考設(shè)計要求,選擇如下車型組合、施工設(shè)備平面圖如圖1。

3.2 混合料攤鋪

鄭州市四環(huán)線高架橋梁單幅標準段路面寬度為15.5m,上下橋平行匝道連接段主線橋梁路面寬度為15.5~25m。采用直板攤鋪機和伸縮板攤鋪機實現(xiàn)單幅全寬攤鋪,直板攤鋪機沿橋面內(nèi)側(cè)、伸縮板攤鋪機靠橋面外側(cè)攤鋪,兩臺攤鋪機間距不小于10m、但不得大于20m。重量過大的施工設(shè)備和運輸車輛嚴禁超出限制區(qū)域行駛,以防止出現(xiàn)荷載集中布置情況造成的承載力過大問題。

為確保瀝青路面攤鋪平整度效果達到預(yù)期,在攤鋪之前使用沙袋或者木板等材料對橋面伸縮縫進行填埋處理,填埋高度與橋面混凝土高度整體一致。瀝青混凝土攤鋪時應(yīng)保持連續(xù)、平穩(wěn)、不間斷通過伸縮縫。攤鋪瀝青混凝土底面層期間多使用兩側(cè)防撞墻邊部透水混凝土盲溝表面作為基準面,利用鋼絲導(dǎo)線和滑靴控制底面層高程,表面層則可借助非接觸式平衡梁對攤鋪厚度及平整度進行合理控制。

3.3 振蕩壓實工藝

鄭州市四環(huán)線節(jié)段預(yù)制拼裝橋梁鋪裝所配備主要碾壓設(shè)備有:HAMM HD128 振蕩壓路機 4 臺和 XCMG XP263S 輪胎壓路機2 臺。

振蕩壓路機施工期間,振頻、振幅、噸位等是影響壓實效果的主要因素,所以施工期間有必要對上述方面進行合理控制,確保振蕩壓路機施工控制各項參數(shù)指標合理,且能達到最佳壓實效果。

①振頻與振幅:一般來說高頻低幅是路面壓實設(shè)備的關(guān)鍵,振蕩壓路機的頻率控制在45~55Hz 之間,振幅控制在0.75~0.85mm,振頻高平整度越好,壓實效果最理想;鋪裝層較薄而且混合料級配較細,一般高頻率低振幅,配合適當?shù)哪雺核俣龋瑝簩嵭Ч郊眩讳佈b層較厚,混合料較粗時,則需要采用高頻率高振幅。

②碾壓長度:碾壓長度太長,瀝青混合料散熱時間長,溫度下降比較明顯,壓實效果不理想;碾壓長度太短,壓路機相互干擾,作業(yè)效率低,也不合理。碾壓長度應(yīng)考慮當?shù)氐臍夂蚣笆┕龅氐氖┕きh(huán)境條件,合理確定一次碾壓長度,氣溫高可適當增加長度,反之減小碾壓長度。壓路機合理的一次碾壓長度宜控制在50m 以內(nèi)。

③碾壓速度與碾壓遍數(shù):較低的碾壓速度可提高路面壓實度,為達到設(shè)計壓實度同時兼有較好的作業(yè)效率,碾壓速度控制在3.5~4km/h 范圍內(nèi);碾壓遍數(shù)達到2 遍后路面壓實度提高很快,壓實4 遍后,即可達到設(shè)計壓實度,再增加壓實遍數(shù),對提高壓實度沒有意義。

綜上所述,鄭州四環(huán)節(jié)段預(yù)制梁橋面兩種瀝青混合料ARHM-20 和ARHM-13 的特點,確定壓實機械組合:單幅標準段路面寬度為15.5m,攤鋪厚度4cm,氣溫16℃,風(fēng)速≤2m/s,下臥層溫度≥10℃,靜鋼輪初壓速度2km/h,鋼輪與膠輪復(fù)壓及鋼輪終壓速度為4km/h。復(fù)壓階段,在單位碾壓段落長度內(nèi),壓實設(shè)備配置如下:

①ARHM-13 瀝青橋面鋪裝碾壓段落長度控制在20m以內(nèi),配備4 臺振蕩壓路機(每臺靜壓1 遍,振蕩5 遍,2臺XP263S 輪胎壓路機揉搓1 遍);

②ARHM-20 瀝青橋面鋪裝碾壓段落長度控制在40m以內(nèi),配備4 臺振蕩壓路機(每臺靜壓1 遍,振蕩4 遍,2臺XP263S 輪胎壓路機揉搓2 遍)。

結(jié)合復(fù)壓和終壓階段,在單位碾壓段落長度內(nèi),整個壓實施工階段設(shè)備配置如表1。

圖1 節(jié)段預(yù)制拼裝橋面鋪裝施工設(shè)備平面布置圖

表1 混合料壓實方法及機械配置方法

表2 表面層ARHM-13 壓實度試驗結(jié)果

初壓階段:初壓起平整穩(wěn)定作用,宜在較高溫度下進行;隨著混合料攤鋪溫度的上升,壓路機開展相應(yīng)施工,保持初壓區(qū)長度較短,便于表面充分壓實,減少熱量損失。再者,應(yīng)從外側(cè)朝著中心開展碾壓操作,相鄰碾壓帶輪寬重疊大小應(yīng)為1/3,碾壓完整幅為一遍。兩臺攤鋪機操作期間,攤鋪層相鄰邊預(yù)留寬度約20cm 不做壓實,待后臺攤鋪完成進行跟進騎縫壓實,以提高熱接縫的密實度。初壓時,應(yīng)將裝置靜力碾壓裝置關(guān)閉,控制線壓力大小低于350N/cm;第一遍由2 臺壓路機分別從道路兩側(cè)并排向路中碾壓,第二遍采用騎縫碾壓,所有碾壓依次成階梯狀向前推進,碾壓速度控制在2km/h。

復(fù)壓期間:壓實工作十分重要;振蕩壓路機應(yīng)用期間,應(yīng)控制振動頻率在 45 ~55Hz,振幅宜為 0.75 ~0.85mm,攤鋪層較厚時選用較大的振幅和振頻。振蕩壓路機在開始前進或倒車時應(yīng)關(guān)閉振蕩,待行駛正常后再開啟振蕩裝置,防止混合料鼓包。復(fù)壓期間讓4 臺雙鋼輪振蕩壓路機開展碾壓搓揉操作,反復(fù)操作次數(shù)為4~5遍,碾壓速度控制在4km/h。底面層攤鋪時,因攤鋪層較厚,可再增配2 臺輪胎壓路機揉搓碾壓2 遍,碾壓速度控制在4km/h。

終壓階段:終壓起整平效果,使用1 臺雙鋼輪振蕩壓路機操作,同時將振動裝置關(guān)閉進行碾壓1~2 遍,速度控制在4~6km/h,以消除輪跡,提高路面平整度。

壓路機的啟動必須緩慢進行,減速盡量依靠慣性停車,嚴禁采取急剎車。碾壓期間讓驅(qū)動輪朝著攤鋪方向,避免混合料推移。與此同時,防止壓路機在未成型的段落上調(diào)頭、左右移動位置、突然剎車或從剛碾壓完畢的路段進出,以免導(dǎo)致混合料產(chǎn)生推移。

4 施工效果對比

4.1 壓實效果

本工程橋梁鋪裝層試驗段壓實分別采用HAMM HD128 振蕩壓路機和振動壓路機進行對比以確定最佳壓實機械參數(shù),鋪裝完成后,壓實度檢測結(jié)果如表2。

以上試驗檢測結(jié)果表明,振蕩壓路機的壓實效率要明顯高于振動壓路機。由于使用振蕩壓路機壓實遍數(shù)的減少、碾壓時間的縮短,對于解決橋面鋪裝層薄、溫度散失快、有效壓實時間段等問題,成效顯著。

另外,振蕩壓實施工期間還做好下面幾點:碾壓層厚度宜控制在4~6cm,因振蕩輪在接觸部位會產(chǎn)生水平剪斷力。若鋪設(shè)厚度較大,間斷作用則會不斷衰減,繼而對面層碾壓效果產(chǎn)生影響;其次,碾壓速度不宜過快,因材料溫度過高或者級配不穩(wěn)定,會出現(xiàn)被擠出的問題,因此需要對操作速度進行合理控制,一般大小應(yīng)在5km/h以下。

4.2 橋梁結(jié)構(gòu)安全

在壓路機作用下,橋梁結(jié)構(gòu)振動壓實期間,壓路機及橋梁結(jié)構(gòu)會相互作用,從而使得橋梁系統(tǒng)振動,最終導(dǎo)致橋梁結(jié)構(gòu)變形,從而導(dǎo)致橋梁結(jié)構(gòu)產(chǎn)生隱性損傷。

振蕩壓實技術(shù),因其不產(chǎn)生垂直方向的激振力,水平方向產(chǎn)生交變剪切力,使混合料顆粒變?yōu)檫\動狀態(tài),相互靠近、嵌擠,顆粒重新排列,達到混合料的密實度。振動壓實技術(shù)對橋梁結(jié)構(gòu)的擾動較小,能夠有效避免高強度豎向振動對橋梁結(jié)構(gòu)造成的損害,同時提高橋面鋪裝質(zhì)量。

相較于振動壓實,振蕩壓實具有較高的壓實速度和效率,在橋面鋪裝層薄、散熱快的壓實作業(yè)中具有明顯的優(yōu)勢,不會造成大量集料的振碎,防止防水粘結(jié)層的破壞等,其作為橋面鋪裝主要的壓實機械是無可替代的。

5 振蕩壓實的優(yōu)點

由于橋面剛度大,強烈的振動壓實不僅對橋梁結(jié)構(gòu)產(chǎn)生潛在的危害,而且會導(dǎo)致瀝青面層材料振松、石料振碎、局部開裂,防水粘結(jié)層被破壞,瀝青面層整體質(zhì)量下降。振蕩壓實作用于橋梁結(jié)構(gòu)的垂直應(yīng)力較小,橋面振動幅度輕微,不會產(chǎn)生過大的撓度。

借助振蕩輪水平剪切及靜荷載組合等方面作用,振蕩壓路機開展實際壓實操作,能夠使混合料集料排列整齊,相互嵌擠密實,很好的抑制集料的剝離和脫落。且不會在垂直方向產(chǎn)生振動,不會對臨近建筑物產(chǎn)生過大的影響,且噪音小,便于獲得最佳平整度及壓實度,以及良好的表面密水性。

對于橋面薄層瀝青路面,振蕩壓實效率相對較高,能有效縮短壓實時間,避免溫度過快散失。

6 結(jié)語

通過對振蕩壓實工作機理和特點的分析,以及在鄭州市四環(huán)線節(jié)段預(yù)制拼裝橋梁瀝青面層鋪裝中的應(yīng)用證明,橋梁鋪裝中,主要壓實設(shè)備是振蕩壓路機。混合料骨料細膩,排列整齊,相互結(jié)合緊密,壓實效果及質(zhì)量等情況與工程設(shè)計要求相符。

振蕩壓路機工作期間,出現(xiàn)的擾動常常小于振動壓路機擾動,因此可以有效防止混合料被壓碎,減小對橋梁結(jié)構(gòu)的擾動,在提高壓實質(zhì)量的同時,可有效避免振動對橋梁結(jié)構(gòu)造成永久性損壞。

振蕩壓實技術(shù)以新的壓實機理和機械機構(gòu),可以有效彌補振動壓實技術(shù)引起的危害,將這一技術(shù)應(yīng)用在橋梁建設(shè)中,可以充分體現(xiàn)了在節(jié)段預(yù)制橋梁鋪裝壓實中的優(yōu)越性,而且具有對臨近建筑物防振動等顯著優(yōu)勢,有著更廣闊的應(yīng)用前景。