轉(zhuǎn)體T 構(gòu)橋梁承臺大體積混凝土水化熱控制

李超

(中鐵十二局集團(tuán)第三工程有限公司,太原030024)

1 工程概況

武漢城市圈環(huán)線高速公路跨漢丹鐵路立交橋工程,橋梁全長220m。2*65m 轉(zhuǎn)體T 型剛構(gòu),橋面寬28.2m,上跨漢丹鐵路。T 型剛構(gòu)箱梁采用轉(zhuǎn)體法施工,轉(zhuǎn)體重量達(dá)1.5萬噸。

轉(zhuǎn)體墩承臺尺寸為21.2m*19.2m*4m,為預(yù)應(yīng)力鋼筋混凝土結(jié)構(gòu)。采用C50 混凝土,在基坑內(nèi)現(xiàn)澆施工。為便于球鉸安裝,承臺分兩次澆筑,第一次澆筑高度2.67m,第二次澆筑高度1.33m(轉(zhuǎn)體球鉸安裝在該層)。第一次混凝土澆筑方量1048m3。第二次混凝土澆筑方量537m3。

混凝土配合比如下:

水∶水泥∶粉煤灰∶砂∶碎石∶外加劑=153∶420∶74∶703∶1100∶5.93。

水泥采用P.O 42.5 水泥;砂采用中砂;碎石采用5-10mm、10-20mm 組成的連續(xù)級配碎石,其中5-10mm 占20%,10-20mm 占 80%;粉煤灰為 F 類 I 級粉煤灰;外加劑為ART-JR 型聚羧酸高性能減水劑。

2 MIDAS 承臺水化熱仿真

2.1 建立仿真模型

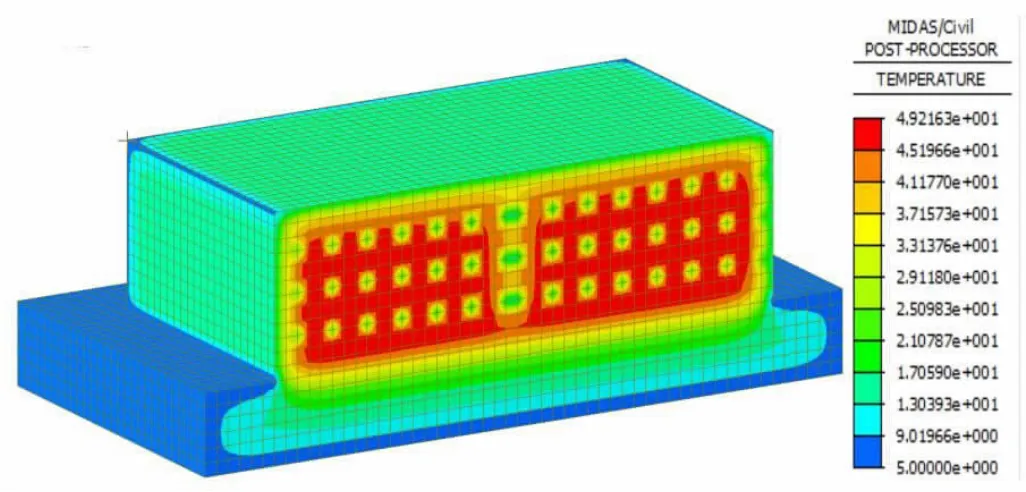

利用大型結(jié)構(gòu)分析軟件MIDAS CIVIL 2015,建立橋梁結(jié)構(gòu)承臺的整體模型進(jìn)行溫控分析,計(jì)算模型網(wǎng)格劃分見圖1。

計(jì)算相關(guān)參數(shù)取值:施工中的混凝土入模溫度考慮取16℃,承臺混凝土計(jì)算中考慮的絕熱溫升選擇θ=26.71×(1-e-0.05τ),承臺中混凝土計(jì)算式的比熱容采用1.004kJ·kg-1·℃-1,同時(shí)換熱系數(shù)采用 45kJ·m-2·h-1·℃-1,傳導(dǎo)系數(shù)采用9.185 kJ·m-2·h-1·℃-1。

圖1 承臺有限元模型

分析中有關(guān)冷卻水管的布置方案:考慮施工實(shí)際,冷卻管選取導(dǎo)熱性能相對質(zhì)量良好的φ50×3mm 薄壁鋼管,在彎頭處考慮采取同等規(guī)格聚氯乙烯彎管進(jìn)行連接,在連接位置處纏繞一定數(shù)量的密封膠帶,防止產(chǎn)生漏水現(xiàn)象。冷卻水管結(jié)合承臺尺寸考慮分三層布置,在每意層按照左右兩側(cè)對稱布置,共設(shè)置2 個(gè)進(jìn)水口(中間)和出水口(兩側(cè)),管徑約為46mm,其中水平間距控制為1500mm,垂直間距控制為2000mm。冷卻水采用就近取材的地下井水,水溫控制在10℃左右,冷卻管的水流量控制在2m3/h。

2.2 溫度場計(jì)算結(jié)果

通過圖2-圖3、表1 分析可知:

通過對比分析兩種不同工況發(fā)現(xiàn),承臺中布設(shè)冷卻水管工況下,混凝土最高溫的峰值以及達(dá)到時(shí)間、包括兩者之間的對應(yīng)關(guān)系差異性較大,布設(shè)冷卻水管可有效縮短承臺混凝土的保溫養(yǎng)護(hù)時(shí)間,可有效降低保溫養(yǎng)護(hù)的技術(shù)控制難度。

通過圖4-圖5、表2 分析可知:

圖2 承臺(1/2)布設(shè)冷卻水管工況下的溫度場分析(120h)

圖3 承臺(1/2)不布設(shè)冷卻水管工況下的溫度場分析(240h)

表1 溫度場數(shù)值仿真分析結(jié)果

圖4 承臺(1/2)布設(shè)冷卻水管工況下的應(yīng)力場分布

圖5 承臺(1/2)不布設(shè)冷卻水管工況下的應(yīng)力場分布(最大拉應(yīng)力)

①不布設(shè)冷卻水管工況下的溫度應(yīng)力峰值,明顯大于布設(shè)冷卻水管工況;

②由計(jì)算結(jié)果分析,出現(xiàn)拉應(yīng)力峰值的部位均處于承臺混凝土與空氣接觸的表面位置。

因此,在承臺混凝土施工過程中,加強(qiáng)承臺表面的保溫、保濕工作尤為重要。

表2 承臺混凝土應(yīng)力場分布結(jié)果

3 溫控原則與方案設(shè)計(jì)

3.1 溫控原則

對于承臺大體積混凝土施工,通常采用一次澆筑的施工工藝,結(jié)合相關(guān)文獻(xiàn)的介紹以及類似項(xiàng)目經(jīng)驗(yàn),主要的溫控原則如下:

①采用有效措施,盡可能降低大體積混凝土的溫度上升、盡量延遲最高溫度峰值出現(xiàn)時(shí)間;

②進(jìn)一步降低溫度在降溫時(shí)候的速度;

③盡可能降低承臺混凝土中心區(qū)域和表面位置之間的溫度差異;

④進(jìn)一步降低承臺混凝土表面和周圍大氣溫度之間的溫度差異。

3.2 溫控標(biāo)準(zhǔn)

結(jié)合依托工程的材料特性及施工實(shí)際,確定溫控標(biāo)準(zhǔn)如下:

混凝土入模基礎(chǔ)上控制溫升值范圍:≤50℃;

混凝土中心位置與表面的溫度差異:≤25℃;

混凝土中心位置的溫度峰值:≤60℃;

混凝土的降溫控制速度:≤2.0℃/d;

進(jìn)出水口溫差:≤6℃。

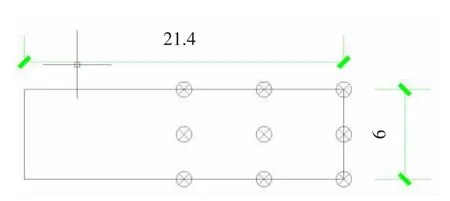

3.3 測點(diǎn)布置方案

由于承臺結(jié)構(gòu)的形式為平面軸對稱布置,因此可選取1/2 結(jié)構(gòu)為主要溫度控制現(xiàn)場測試區(qū),同時(shí)將測點(diǎn)平面布置在對稱軸上。

圖 6 承臺測點(diǎn)平面布設(shè)圖(單位/m)

圖7 測點(diǎn)布設(shè)立面圖(單位/m)

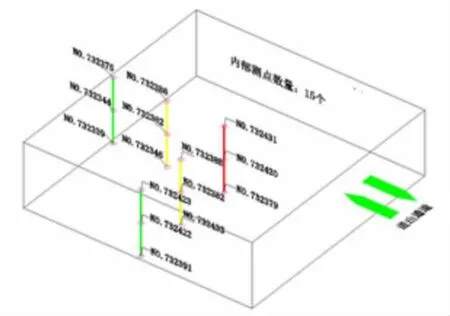

圖8 測點(diǎn)布設(shè)及編號三維預(yù)覽圖

圖9 現(xiàn)場測點(diǎn)布置圖

圖10 測點(diǎn)布設(shè)及走位圖

承臺共計(jì)布設(shè)有三層溫度控制測點(diǎn),每層溫度測點(diǎn)分別布置于承臺中心點(diǎn)1 個(gè),對稱軸中點(diǎn)2 個(gè),承臺邊緣2個(gè),每層溫度測點(diǎn)共計(jì)5 個(gè);混凝土承臺內(nèi)部共計(jì)布置測點(diǎn)15 個(gè),另布置環(huán)境溫度監(jiān)測點(diǎn)1 個(gè),進(jìn)出口水溫監(jiān)測點(diǎn)4 個(gè)。因此承臺共計(jì)布設(shè)溫度傳感器20 個(gè)。

4 溫控測試效果分析

根據(jù)施工進(jìn)度監(jiān)測周期為2019 年6 月15 日20 點(diǎn)起至2019 年7 月12 日10 點(diǎn)止,累計(jì)監(jiān)測的總時(shí)長約為 30 天。

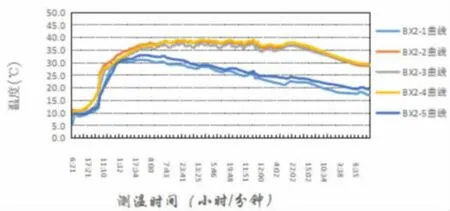

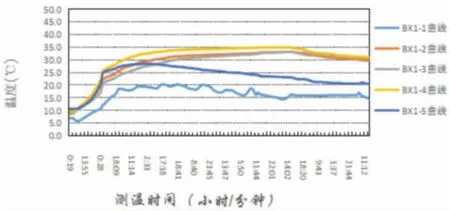

通過監(jiān)測數(shù)據(jù)整理分析,相關(guān)溫度測點(diǎn)的水化熱變化情況如圖11-圖12 所示。

監(jiān)測數(shù)據(jù)分析發(fā)現(xiàn):承臺大體積混凝土水化熱階段最高溫度峰值為:44.2℃,出現(xiàn)時(shí)間為:6 月 19 日 15∶46 分,澆筑后約89 小時(shí)左右到達(dá)峰值。峰值持續(xù)時(shí)間約32 小時(shí)左右,于 6 月 20 日 23∶45 分進(jìn)入降溫階段。

圖11 承臺頂層溫度時(shí)間曲線圖

圖12 承臺中間層溫度時(shí)間曲線圖

圖13 承臺底層溫度時(shí)間曲線圖

現(xiàn)場監(jiān)測結(jié)果表明:在承臺大體積混凝土的中心位置處,對稱布設(shè)的各層溫度測試點(diǎn)溫度變化總體趨勢較為一致,且實(shí)測溫差基本符合計(jì)算結(jié)果;在進(jìn)入降溫節(jié)段后,在同一監(jiān)測時(shí)間區(qū)間內(nèi),承臺邊緣位置的測試點(diǎn)溫度數(shù)值明顯低于內(nèi)部測點(diǎn),說明承臺外邊緣的降溫速度超過內(nèi)部。

5 結(jié)論

通過對承臺大體積混凝土水化熱的數(shù)值仿真分析和現(xiàn)場實(shí)測監(jiān)測,可以得出以下結(jié)論:①有限元仿真分析發(fā)現(xiàn),采取合理的溫控措施,可有效控制水化熱現(xiàn)象,減少溫度裂縫形成的概率;②現(xiàn)場實(shí)測數(shù)據(jù)說明,承臺混凝土外邊緣的平均溫度明顯低于內(nèi)部,現(xiàn)場的溫控措施可有效使混凝土里表溫差均處于控制標(biāo)準(zhǔn)范圍內(nèi);③基于MIDAS數(shù)值分析而制定的溫控方案,可有效指導(dǎo)現(xiàn)場動態(tài)監(jiān)測與控制,實(shí)測的溫控效果與計(jì)算結(jié)果基本一致。