中厚板埋弧焊焊接工藝研究

孫丙巖;康昊杰;汪星

(中車戚墅堰機車車輛工藝研究所有限公司,常州213011)

0 引言

本文對重型礦山卡車輪邊減速器產品的埋弧焊焊接工藝進行研究。由于重型礦山卡車輪邊減速器產品運行過程中承受重載,使用工況比較惡劣,因而其產品的性能要求較高。重型礦山卡車輪邊減速器產品結構設計均采用40~60mm 中厚板,通過焊接方式進行連接而成。因而焊接工藝的合理性將關系到產品的最終質量。

目前中厚板焊接基本采用埋弧焊焊接方式,埋弧焊這種方法具有很多優點,如效率高、質量穩定、焊接過程中電無弧光輻射等。焊接接頭性能對產品的質量及性能起決定性作用。一般產品的強度及性能基本上是由焊縫的強度決定的。因而通過分析60mm 厚度的25CrMo4 調質鋼的埋弧焊焊接工藝及焊縫的性能對產品的性能及質量的穩定性具有重要意義。

1 母材化學成分、力學性能及焊接性分析

25CrMo4 是德國的鋼材牌號,材料編號為1.7218,屬低合金調質鋼材料,標準執行DIN17176 或 EN10083。20CrMo4 材料具有良好的高溫強度和低溫沖擊韌性,可以用于高溫工況,也可應用于低溫工況。該材料屬于鉻鉬鋼,抗拉強度較高,淬硬性較強,在焊接過程中容易產生裂紋,因此應采取一定的工藝措施來防止焊接裂紋的產生。因此在選用焊接材料和焊接工藝時應根據其25CrMo4 的化學成分及力學性能來制定合理的焊接工藝保證焊接質量。25CrMo4 的化學成分及產品要求的力學性能見表1、表2[1]。

表1 25CrMo4 化學成分

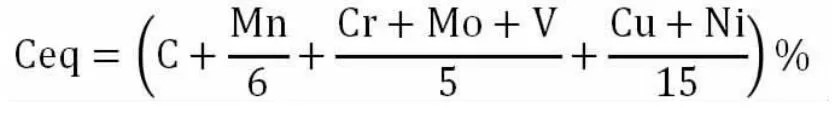

根據國際焊接學會碳當量計算公式:

計算得出25CrMo4 最大Ceq=0.74%。根據國際焊接協會推薦當碳當量大于0.45 時,該鋼的焊接性較差。因而焊接過程中必須采取預熱、緩冷及焊后熱處理,避免焊接過程中產生裂紋。

表2 力學性能

2 焊接工藝試驗

2.1 焊接材料

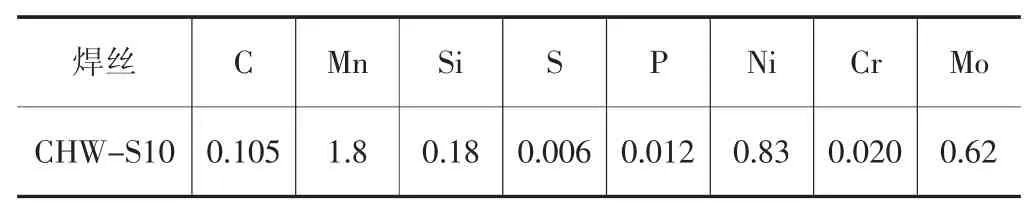

為滿足25CrMo4 產品的性能要求,采用等強度選擇原則,選用CHW-S10 及CHF101 焊劑。焊絲化學成分及力學性能見表3、表4。

表3 化學成分(%)

表4 力學性能

CHF101 焊劑使用前必須經 300-350℃烘焙 1~2 小時,焊絲應妥善保存,注意防銹和防蝕[2]。

2.2 試件準備

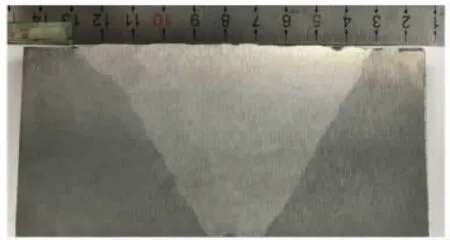

埋弧焊試件尺寸為500×300×60。坡口形式采用U 形坡口,坡口形式見圖1。試板起弧和收弧處分別點焊引弧、熄弧板。焊接前需檢查坡口區域有無缺陷等,機械打磨清理坡口表面及坡口兩側各100mm 范圍內的鐵銹、油污、氧化皮等。

2.3 預熱、層間溫度及焊后熱處理

試件需整體充分預熱,預熱溫度為250 至300℃。充分預熱后均勻選取3 處坡口位置,用測溫儀測量溫度,要求焊縫坡口及周邊100mm 區域溫度不小于250℃。同時為了避免焊接過程中過熱造成焊縫內部組織過熱,焊接過程中控制焊縫層間溫度不高于250℃。焊接完成后對焊縫進行調質處理,以滿足產品性能要求。

圖1 坡口示意圖

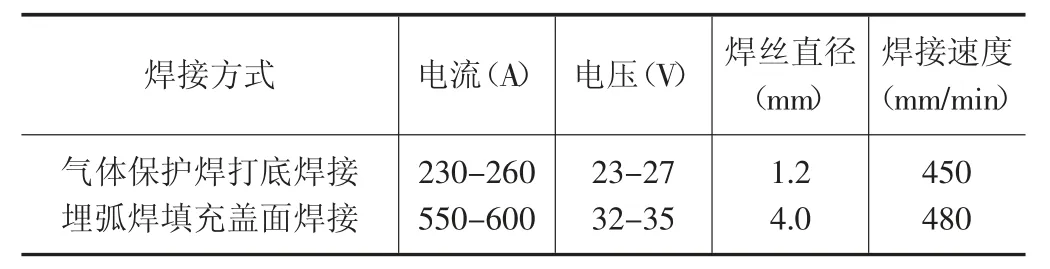

2.4 焊接工藝參數

試板正面焊縫焊接前,需要氣保焊在焊縫背面焊接打底層焊縫。打底層焊縫焊接完成后用埋弧焊焊接正面焊縫。焊縫焊接過程參數見表5。

表5 焊接工藝參數

3 試驗結果與分析

3.1 無損檢測

焊接完成后對焊縫表面進行外觀檢測,焊縫表面成型均勻、致密、無焊瘤、弧坑和咬邊等表面缺陷存在。焊接完成24h 后對焊縫表面按照ISO23278 進行磁粉檢測,磁粉檢測結果表面焊縫表面無裂紋、未熔合、未焊透等缺陷。

3.2 焊縫宏觀及微觀金相分析

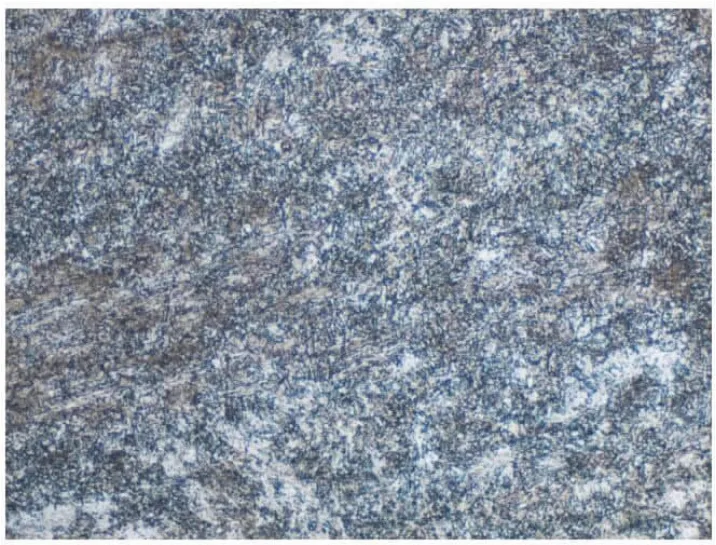

焊縫宏觀金相照片見圖2,根據圖2 分析焊縫內部未見裂紋、未焊透、夾渣、氣孔等缺陷,試驗結果滿足ISO 17639 標準要求。焊縫微觀組織見圖3、圖4。

圖2 焊縫宏觀金相照片

圖3 100X 焊縫金相組織

圖4 500X 焊縫金相組織

根據焊縫微觀金相分析可知,焊縫內部組織為索氏體+鐵素體。焊縫內部組織均勻,無淬硬組織出現[3-4]。

3.3 力學性能分析

焊接試板按照標準進行標準試樣制備及拉伸、硬度性能檢測。其中試樣拉伸強度在701~719MPa 且斷裂位置為母材,試驗滿足ISO 15614-1 標準要求。試驗結果見表6。

表6 試樣抗拉強度

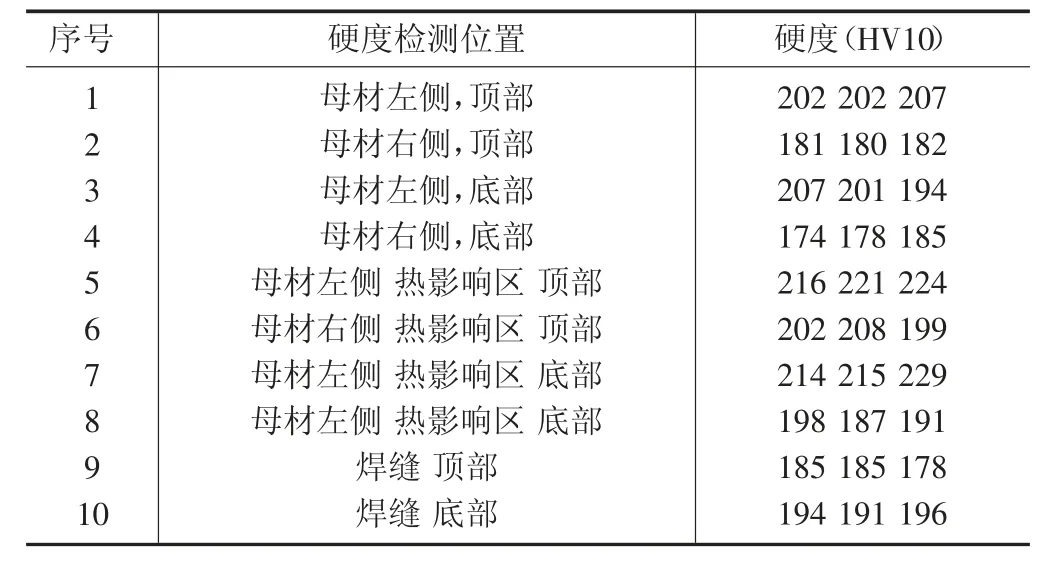

焊縫硬度(HV10)結果見表7。試樣最大硬度值為229,試驗結果滿足ISO 15614-1 標準要求。

表7 焊縫硬度檢測結果

4 結論

①根據25CrMo4 母材的化學成分計算其最大碳當量在0.74%,因而焊接時應采取預熱及焊后緩冷來避免焊接裂紋的產生。

②根據等強原則選用CHW-S10 焊絲及CHF101 焊劑可以滿足60mm 板厚試件焊接。焊后對試板進行調質處理。試樣抗拉強度、硬度值均滿足ISO 15614-1 要求。