裝配件襯套加工工藝方法探索

徐紅彥, 舒曉君, 苗奎

(中航飛機股份有限公司 長沙起落架分公司,陜西 漢中723200)

0 引 言

裝配件襯套孔通常采用數控鏜削方法加工,在鏜削的過程中可以通過對刀具X、Y方向的調整來實現產品孔位的控制,來保證產品孔及中心距尺寸要求,但存在被加工襯套孔中心與零件機體孔中心不同軸的質量隱患,鏜削后造成襯套壁厚尺寸不均勻,影響產品的使用壽命。而采用手工鉸削,對于直徑大于100 mm的孔,勞動強度大。本文以扭力臂裝配零件為例,探索更合理的加工方法。

1 工藝分析

1.1 結構分析

圖1為扭力臂零件裝配件示意圖,兩耳片孔中心距為720 mm,耳片寬530.25 mm,其中2-φ110H7孔全跳動量為0.025 mm,同時φ58H7孔與2-φ110H7孔平行度為0.1 mm。孔加工后表面粗糙度值為Ra0.8 μm。

圖1 裝配件結構示意圖

1.2 襯套孔加工工藝性分析

零件機體材料為300M超高強度鋼,被加工襯套為ALUM BRONZE青銅,為保證加工后襯套壁厚的均勻性,以及2-φ110H7雙耳片孔直徑公差尺寸和兩孔的同軸度,φ58H7孔中心軸線與2-φ110H7雙耳片孔中心軸線平行度,我們采用一次裝夾鉸孔或珩磨的加工方法。

2 加工難點和主要技術指標分析

2.1 加工難點

1)被加工孔直徑大于φ100 mm,手工鉸削困難;2)保證孔與孔之間、孔與面之間的形位公差要求;3)加工后襯套壁厚的均勻性,孔尺寸的穩定性和一致性。

2.2 主要技術指標

3 解決方案

主要從合理的襯套尺寸、鉸削刀具裝置和加工專用夾具三方面入手。協調襯套尺寸,確保襯套在裝配時的過盈量尺寸合理。在鉸削刀具方面采用非標專用鉸刀裝置進行加工,在該裝置中有非標定制鉸刀、定位件、轉接件、萬向節等專制結構件,其中鉸刀具有導向、切削、修光的功能,萬向節可實現零件加工過程中的自動定心,這樣可以補償表面處理后零件表面精度低的問題,同時可以降低夾具的制造精度。為減小人工鉸孔的加工強度,制作專用工裝夾具,以零件減輕腔中的φ140 mm孔定位并壓緊,利用搖臂鉆機床動力代替手工鉸削動力,通過一次裝夾并翻轉零件完成兩端耳片孔的加工,保證兩端孔直徑公差和2-φ110H7雙耳片孔的同軸度要求。同時為保證孔壁的表面粗糙度要求,加工時需要施加乳化液及時將銅屑沖出。

3.1 襯套尺寸的協調

3.1.1 裝配襯套收縮量

不同材料的裝配襯套在液氮中冷卻后,收縮量[1]計算公式為

式中:Δ為收縮量,mm;A為襯套材料有關的收縮系數,如表1所示;D為襯套外徑。

表1 不同襯套材料收縮系數表

3.1.2 襯套尺寸協調

該案例中裝配的襯套材料為ALUM BRONZE青銅,根據襯套的收縮量系數表、襯套材質、尺寸過盈量及零件的裝配關系,進行裝配襯套的尺寸協調,為確保襯套的互換性,按圖樣尺寸加工襯套內、外孔徑,襯套凸緣端面留0.1 mm余量,其余尺寸按襯套圖樣保證。

3.2 確定裝配方案

通常裝配件的裝配方式有3種:第一種是加熱機體、襯套為常溫的方式進行裝配;第二種是機體為常溫、冷卻襯套的方式進行裝配;第三種是加熱機體、冷卻襯套的方式進行裝配。需要根據本單位的硬件設施合理選擇具體的裝配方式。這里選擇第三種裝配方式,將機體放入烘箱加熱到145 ℃并保溫1.5 h[2],同時將襯套放入液氮中10~15 min至完全冷卻。安裝襯套時利用自制專用壓塊,用壓力機均勻地將襯套壓入機體,裝配襯套的過程中避免砸入。

3.3 確定襯套孔加工方案

鉸削時,鉸刀從工件孔壁上切除微量金屬層,以提高其尺寸精度和減小其表面粗糙度值,但鉸削對于糾正孔的位置誤差的能力很差[3],為了保證襯套孔加工后襯套壁厚均勻性,保證加工后孔的形位公差要求,裝配襯套前機體孔的相關位置、尺寸精度必須在裝配襯套前嚴格保證,即機體孔2-φ118H7、φ66H7必須滿足圖樣要求,為裝配時減少和消除位置誤差。

對于裝配后孔的加工按下面方案進行:1)2-φ110 mm成對孔鉸削加工原理。襯套孔鉸削過程中采用兩孔互為基準引導的方式分別進行加工,先以對面未加工孔為引導加工一個孔,反過來以加工后的孔為基準加工另一個孔,確保兩孔的同心度。2)φ58 mm單孔鉸削加工原理。與成對孔加工原理相同,以對面不加工孔φ61.1 mm孔采用脹軸定位并作為前引導,在鉸削的過程中隨著刀具向下運動,將定位脹軸慢慢推出,這時刀具的后引導套進入已加工的φ58 mm孔內,繼續引導刀具加工。

3.4 鉸孔裝置設計

3.4.1 鉸刀裝置設計

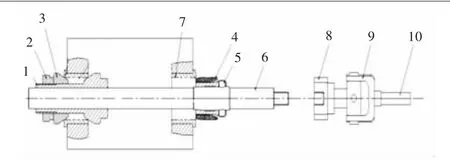

根據前面成對孔、單孔的鉸削原理,進行了刀具裝置設計。其中φ58 mm單孔加工是鉸削的難點。該孔對面φ61.1 mm孔為非加工孔,由于在裝配過程中襯套壓入機體時會造成襯套的微量變形,為消除襯套的微量變形不定因素,在φ61.1 mm非加工孔內采用脹軸引導定位,通過脹軸定心來解決襯套變形量不確定因素,同時為了防止在定位時對φ61.1 mm非加工孔壁的傷害,脹軸材料選用聚四氟乙烯。由于被加工材料為ALUM BRONZE青銅,刀具采用鑲齒焊接式鉸刀,刀片材質為Y330硬質合金。單孔的鉸刀裝 置 如 圖2 所 示[4]。對于2-φ110 mm成對孔刀具裝置按照單孔鉸削原理設計。

3.4.2 鉸孔裝置設計

該裝置主要包括引導套、鉸刀、驅動鉸刀旋轉的驅動裝置。其中導向套1和圓錐定位套3主要起引導作用,確保加工后的成對孔同軸度;擋銷5起到限位作用,防止鉸刀相對于刀桿的轉動;轉接頭8是鉸刀與萬向節9的過渡連接;萬向節9連接刀桿與機床設備,在鉸孔過程中可以自動找正定心,實現驅動裝置設備向下作用力方向與刀桿及成對孔心軸線共線,同時也可以消除裝夾誤差。動力軸10與機床連接,將機床動力轉化成鉸削轉矩,為孔鉸削的動力來源。鉸孔裝置設計如圖3所示。

圖2 鉸刀裝置結構示意圖

圖3 鉸孔裝置結構示意圖

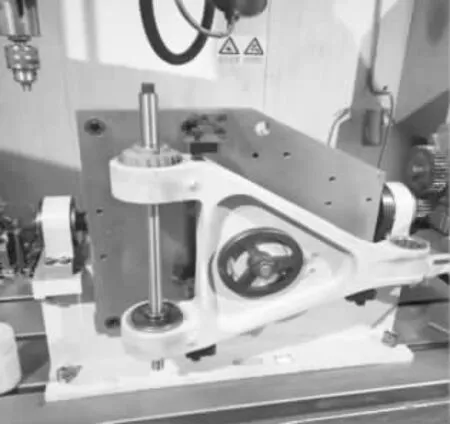

3.5 夾具裝置設計

夾具設計原理:裝配件一次裝夾,實現兩端耳片2組孔的鉸削,保證形位公差及孔尺寸要求。夾具設計要求:夾具定位、夾緊具有可靠性、穩定性、高剛度的原則,裝卸操作靈活方便。加工設備為搖臂鉆床。

根據零件的結構特性,以型腔底面與直徑為φ140 mm孔定位,由于是表面處理后的零件(存在保護層),故其定位芯軸與定位孔φ140 mm間要留有0.5~0.6 mm間隙,以保證零件可輕松裝入定位座內并壓緊。φ140 mm芯軸定位后,零件轉動自由度未被限制,在此選用日本今尾快捷夾具,進行轉動的限位,該快捷夾具能快速定位拆卸,裝夾使用方便;夾緊采用圓形壓板與螺母進行壓緊,其可靠性高,安裝拆卸方便。

為確保零件一次裝夾完成2組孔的加工,該夾具制作成可±90°翻轉,采用通過人工轉動蝸輪蝸桿減速器來實現零件±90°角度的翻轉加工,翻轉后使零件耳片孔軸心線與機床工作臺保持垂直(垂直不需要嚴格控制),翻轉到位后使用滾花鎖緊軸穿過底板圓孔鎖緊底板即可。在零件翻轉過程中為確保省力,將減速器輸出軸齒輪齒數設為22齒,傳動軸齒輪為44齒,傳動比例為1:2。零件裝夾結構示意圖如圖4所示。

通過制作專用夾具將零件定位裝夾在工裝夾具固定板上,鉸孔前待加工孔中心軸線應與搖臂鉆床主軸保持平行。

圖4 零件裝夾結構示意圖

3.6 鉸削加工參數

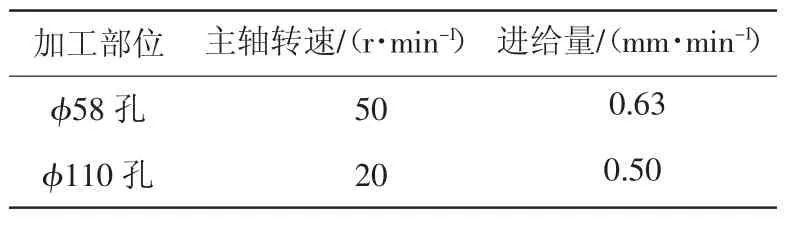

為保證孔的表面質量,在多次工藝試驗的基礎上,得出鉸孔加工參數,如表2所示。

4 結 語

對于裝配件襯套孔的加工,可以通過裝配前機體預加工、襯套尺寸協調、裝配過程控制、改進刀具裝置、夾具裝置等方式,實現產品加工后孔尺寸的穩定性和一致性,從而有效保證零件的加工質量。

表2 鉸孔加工參數