滾齒工藝對熱處理畸變的影響研究

王明鏡,王炯,曹榮青,束長林,樊凡,夏三星

(南京高速齒輪制造有限公司 制造技術及過程控制處,南京211100)

0 引 言

齒輪滲碳淬火畸變是整個制造過程各個工序畸變的積累,包括設計、鍛造、機加工、熱處理,而不是由單一某個工序造成的。因而畸變的控制是一個系統的協作過程[1]。

齒輪的熱處理畸變同樣與前道工序滾齒工藝有一定的關系[2]。滾齒工序在齒坯內部產生加工應力,在齒坯表面引起粗糙度變化,特別是由于滾齒工藝不當、滾齒刀具用鈍等因素的影響,會造成更復雜的應力狀態。齒輪不同的切齒加工工藝在表層形成不同的加工應力狀態,所以其變形傾向也有所不同[3]。

本文采用控制變量法,做三因素兩水平正交試驗,分別改變滾刀類型、軸向進給、走刀次數,收集熱處理各工序前后齒輪的特征尺寸,基于相關統計學原理,分析不同滾齒加工參數對熱處理畸變的影響。

1 研究對象、工藝和方法

1.1 研究對象的基本參數

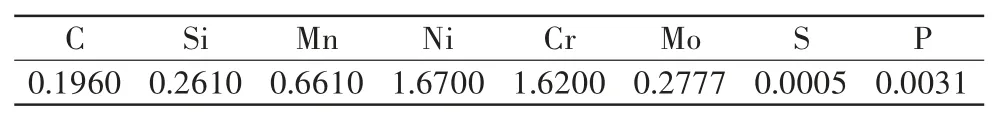

選取的齒輪材料為18CrNiMo7-6,其特點為心部及滲碳層均具有較高的疲勞強度、淬透性、淬火后微畸變和高溫使用性能[4]。用光譜儀測定其化學成分,其測試結果如表1所示。

表1 材料18CrNiMo7-6 的化學成分質量分數 %

1.2 研究對象的結構

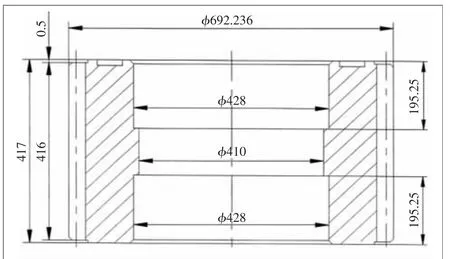

選取的研究對象為某行星輪,模數為16 mm,其幾何外形如圖1所示。

圖1 行星輪結構簡圖

1.3 工藝試驗策劃

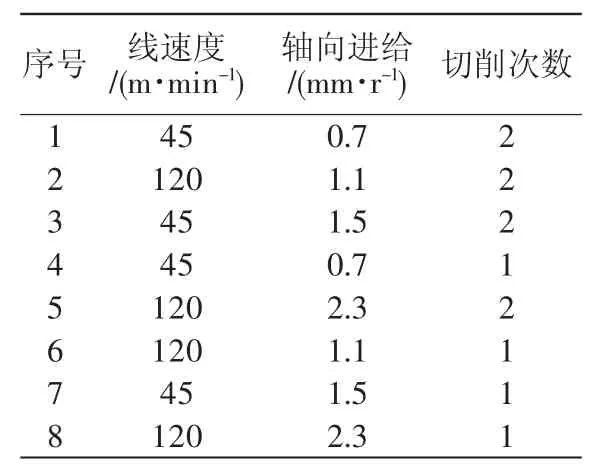

通過三因素兩水平正交試驗來優化工藝參數,以減小熱處理畸變,為減小其他因素干擾,每組試驗重復做一次,正交試驗策劃方案如表2所示。

表2 正交試驗策劃表

1.4 變形的測量方法

實驗序號1和8的試驗件滾齒、滲碳、淬火后送齒輪計量儀精確測量齒部變形。

選取齒輪的公法線長度、齒頂圓直徑及內孔尺寸作為研究齒輪變形的特征對象。測量和計算這些尺寸在滲碳淬火工序前后的變化情況。

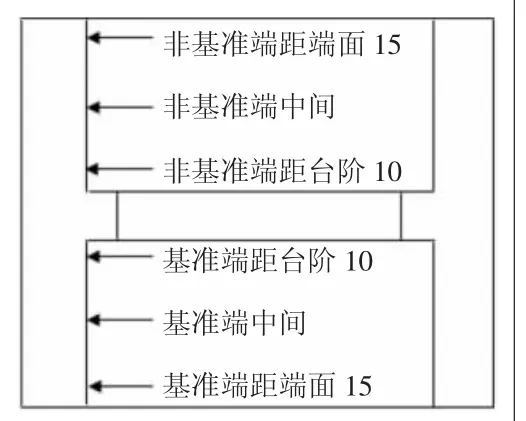

齒頂圓直徑:對圖2中1、2、3、4等4個位置測量基準端、非基準端上下2個位置直徑。

內孔直徑:對圖2中1、2、3、4等4個位置等分測量軸向6個位置內孔尺寸。

公法線長度:對圖2中1、4、5等3個位置測量齒寬上、中、下等3個位置公法線。

圖2 徑向測量位置示意圖

圖3 軸向測量位置示意圖

2 熱處理宏觀變形規律研究

2.1 齒頂圓直徑變化規律

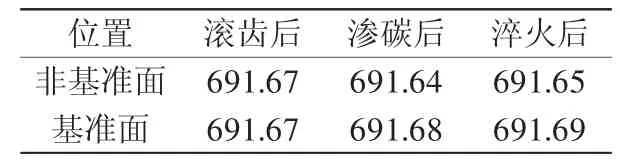

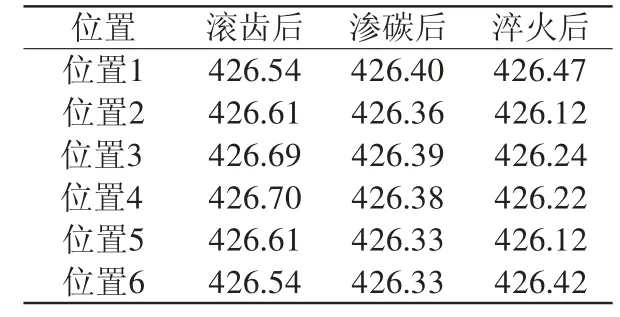

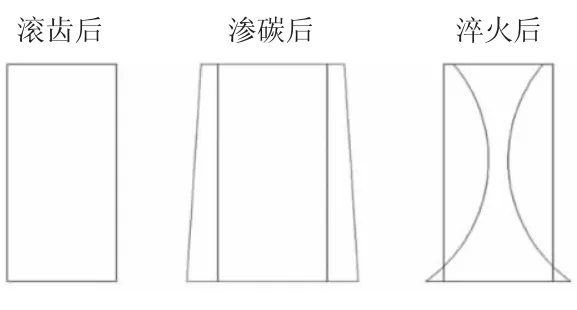

分別在滾齒后、滲碳后、淬火后等3個時刻對選定的16個齒輪進行齒頂圓直徑值的測量。取同一截面4個位置的均值變化作為變形的衡量依據。齒頂圓尺寸變形數據如表3所示,其變形示意圖如圖4所示。

由圖4可以看出,滲碳后上部齒頂圓縮小,下部齒頂圓變大,齒輪呈錐度變形趨勢;淬火相對于滲碳齒頂圓直徑有增大趨勢,且仍存在一定錐度。

表3 齒頂圓尺寸變形數據 mm

圖4 齒頂圓變化示意圖

2.2 內孔直徑變化規律

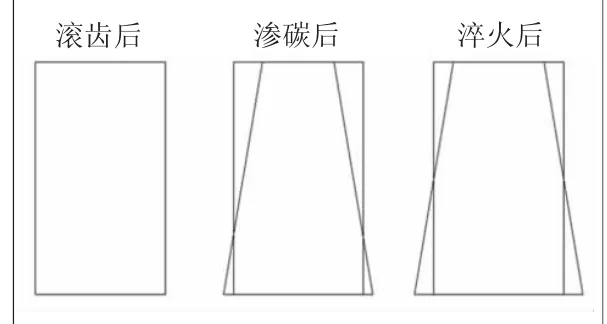

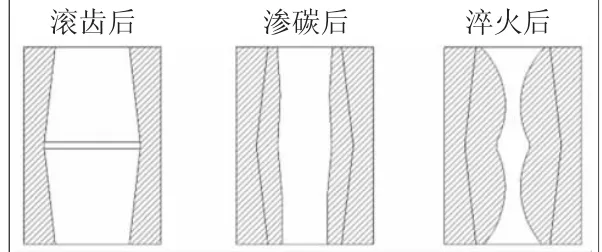

分別在滾齒后、滲碳后、淬火后等3個時刻對選定的16個齒輪進行內孔直徑測量。取同一截面4個位置的均值變化作為變形的衡量依據。內孔軸向6個位置尺寸變形數據如表4所示,其變形示意圖如圖5所示。

由圖5 可以看出,相對于滾齒后的內孔尺寸,滲碳后的內孔直徑呈縮小趨勢,且中間部分縮小量最大;相對于滲碳后的內孔尺寸,淬火后的軸向方向靠近兩端部位,內孔呈略微增大趨勢,但整體仍呈繼續縮小趨勢,且淬火后的內孔畸變相對于滾齒后的內孔畸變更明顯。

2.3 公法線變化規律

分別在滾齒后、滲碳后、淬火后等3個時刻對選定的16個齒輪進行公法線的測量。取同一截面3個位置的均值變化作為變形的衡量依據,且以滾齒公法線數值為0基準進行分析。公法線沿軸向上、中、下3個位置變形數據如表5所示,其變形示意圖如圖6所示。

表4 內孔尺寸變形數據 mm

圖5 內孔變化示意圖

表5 公法線尺寸變形數據 mm

由圖6可以看出,與滾齒相比,滲碳后的公法線呈增大趨勢,且上部公法線增量最小,下部公法線增量最大,呈均勻錐度變形;與滲碳相比,淬火后的公法線呈縮小趨勢,且齒輪上中下各部縮小量不均勻,中部縮小量>上部縮小量>下部縮小量,公法線呈中凹變形。

3 滾齒參數對熱畸變相關性研究

3.1 回歸方程分析

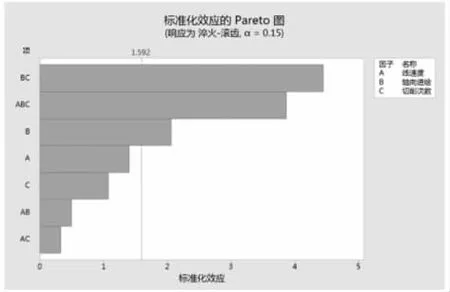

由第2節研究結果可知,齒輪淬火后中部齒頂圓、內孔尺寸、公法線等特征量畸變明顯,故以淬火后公法線縮小量變化作為變形衡量指標,以Minitab為工具研究滾齒工藝參數對熱處理畸變影響規律。對齒輪中部淬火后公法線數據(同一截面三等分測量)進行滾齒參數相關性分析,得出標準化效應圖,如圖7所示。

圖6 公法線變化示意圖

圖7 標準化效應柏拉圖

由圖7可知,軸向進給速度對熱處理畸變影響最顯著,且線速度、軸向進給速度、走刀次數等3因子交互作用明顯。去除誤差項精簡模型后繼續分析,其標準化效應圖如圖8所示。

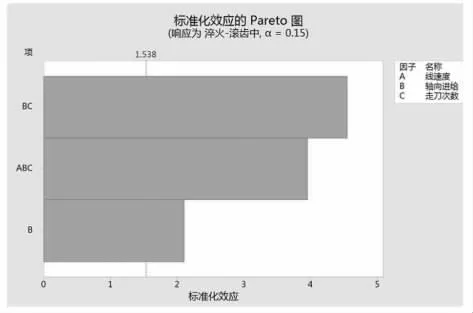

由精簡模型后的標準化柏拉圖和方差分析結果可知,R-sq較大,并且R-sq與R-sq(調整)很接近,故該模型擬合效果很好;建立滾齒工藝參數對熱處理畸變的影響模型,對此實驗結果擬合的回歸方程[5]:Y=-0.08167+0.01042B+0.0225BC+0.01958ABC(淬火-滾齒公法線增量以Y表示)。

3.2 滾齒工藝參數優化

圖8 精簡模型后標準化效應柏拉圖

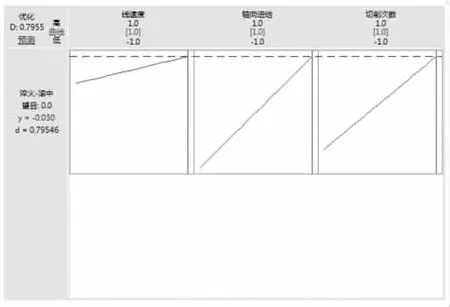

基于相關統計學原理,為分析不同滾齒加工參數對熱處理畸變的影響規律,運用Minitab響應優化器模塊來確定滾齒加工最優工藝條件。

圖9 淬火-滾齒公法線增量響應優化圖

由響應優化圖可知,當線速度、軸向進給速度、切削次數均取高水平工藝參數時,淬火相對滾齒的熱處理畸變最小,優化符合合意性達79.55%。

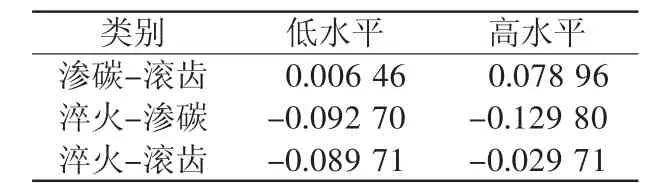

同理,可擬合出滲碳-滾齒、淬火-滲碳、淬火-滾齒各階段公法線變動量與滾齒工藝參數之間的回歸方程,并計算出高、低水平滾齒工藝參數時各階段公法線變動量,如表6所示。

從表6中可以看出,高水平滾齒工藝參數時,滲碳后、淬火后公法線變動量相對較大,但兩者之間存在相互抵消作用,即機械加工產生的殘余應力與熱處理產生的熱應力、組織應力相互平衡抵消作用,使最終熱處理狀態淬火-滾齒公法線畸變量最小為-0.02971,遠小于低水平時公法線變動量。即當線速度、軸向進給速度,切削次數均取高水平時,綜合畸變量最小。

表6 高、低水平滾齒參數公法線變動數據表 mm

4 結 語

通過改變滾齒工藝參數,作三因素兩水平正交試驗,探究滾齒工藝對熱處理畸變的影響,研究結果如下:1)選取某行星輪作為試驗對象,采用控制變量法,分別改變線速度、軸向進給、走刀次數,收集熱處理各工序前后齒輪的齒頂圓直徑、內孔尺寸、公法線數據,分析出齒輪熱處理宏觀變形規律;2)基于Minitab統計分析工具分析不同滾齒加工參數對熱處理畸變的影響規律,確定滾齒加工最優工藝條件;當滾齒線速度、軸向進給、切削次數均取高水平參數時,熱處理綜合畸變最小,得出符合加工條件的最佳切削參數。

本文只統計分析了行星輪的熱處理變形數據,以后可盡量多地統計不同類型齒輪的熱處理變形數據,基于大數據的思想,得到更準確、全面的熱處理畸變規律,以指導現有工藝改進和現場生產工作。獲得該類型齒輪熱處理畸變規律后,可優化留磨滾刀的設計與應用,在熱處理前合理調整齒輪切深和留磨量,以補償公法線變動,提高磨齒質量[6]。