一種新型滾珠絲杠副裝配與調試設備研制

張洪強,耿玉香,周鳳蘭,張雪娜,楊樂,葉巍

(1.滄州職業技術學院,河北 滄州061001;2.滄州市數控技術創新中心,河北 滄州061000)

0 引 言

隨著我國裝備制造業的高速發展,尤其是高速、精密設備的發展,對滾珠絲杠副的需求越來越多。滾珠絲杠副是高速、精密機械設備上最常使用的傳動部件之一,其主要作用是將回轉運動轉變為直線運動,或將轉矩變為往復作用的軸向力,自身具有高精度、無自鎖和高效率的特點。滾珠絲杠副由滾珠絲杠、螺母、滾珠(滾動體)和反向器組成,在使用過程中,滾珠(滾動體)會因磨損而造成直徑變小或形狀不規則,導致軸向間隙變大,影響設備在運動過程中的定位精度和軸向剛度。滾珠(滾動體)磨損到一定程度后需要更換新的滾珠(滾動體),以恢復滾珠絲杠副的傳動精度。無論是在滾珠絲杠生產廠家的組裝過程中,還是在日后出現故障后的維修過程中,將滾珠(滾動體)裝配到絲杠與螺母溝槽內并進行調試都是非常困難的。

1 滾珠絲杠副的類型與軸向間隙

滾珠絲杠副按照循環方式分為外循環式和內循環式,滾珠在循環過程中形成閉路,每個循環閉路具有不同的圈數,外循環式的每個循環閉路包含1.5圈、2.5圈、3.5圈等幾種類型,內循環式的每個循環閉路就是1圈,每個螺母上有2圈、3圈、4圈等幾種類型。外循環式滾珠絲杠副的滾珠(滾動體)在整個循環過程結束后通過螺母外表面的反向器返回到絲杠與螺母之間的溝槽內重新進行循環。內循環式滾珠絲杠副的滾珠(滾動體)在每個循環圈內循環結束后通過鑲嵌在螺母內的反向器返回到絲杠與螺母之間的溝槽內重新進行循環。由于內循環式滾珠絲杠副的每個循環閉路就是一個獨立的循環圈,所以運動更加平穩,在實際應用中比較廣泛。

以數控機床的X向坐標軸為例,滾珠絲杠副由兩端的軸承(座)支撐,通過聯軸器與坐標軸電動機聯接,通過絲杠螺母屜與工作臺連接,將坐標軸電動機的旋轉運動轉化為工作臺的直線運動[1],如圖1所示。

圖1 X向坐標軸裝配圖

滾珠絲杠副在轉動過程中必然會產生軸向間隙,軸向間隙源于兩項因素的總和:一是負載時滾珠與滾道型面接觸的彈性變形所引起的螺母相對絲杠的位移量;二是滾珠(滾動體)受到磨損、沖擊而造成直徑變小或形狀不規則,導致絲杠與螺母之間產生幾何間隙。軸向間隙是傳動過程中的反向運動死區,它使絲杠在反向轉動時螺母產生運動滯后,從而造成工作臺運動滯后,直接影響進給運動的定位精度。

2 滾珠絲杠副常用的裝配與調試方法

滾珠絲杠副的裝配與調試內容主要是將絲杠、螺母、滾珠(滾動體)、反向器、端蓋等裝配在一起,并調整滾珠絲杠副的軸向間隙,使其滿足正、反向定位精度。調整軸向間隙遵循的基本原理是使絲杠上的兩個螺母間產生軸向相對位移,以達到消除間隙和產生預緊力的目的,采用的方法主要有螺紋調整間隙法、墊片調整間隙法、齒差調整間隙法。當滾珠(滾動體)磨損到一定程度,單獨依靠調整軸向間隙不能滿足定位精度時,需要更換新的滾珠(滾動體)重新進行裝配與調試。目前,滾珠絲杠副常用的裝配與調試方法是:1)分解滾珠絲杠副的所有部件;2)將絲杠與螺母的滾道清洗干凈;3)在螺母內側的滾道上均勻涂抹稍高黏度的潤滑脂;4)將準備好的滾珠“粘”在螺母的滾道內,只在反向器連通的循環圈內“粘”滾珠,直到將所有循環圈“粘”滿(幾個反向器就有幾個循環圈);5)借助“假軸”把“粘”滿滾珠的螺母沿著絲杠滾道方向慢慢旋合,直到螺母與絲杠完全旋合;6)將螺母沿著絲杠的全程滾道旋轉2~3遍,確保沒有轉動阻力;7)在螺母兩端裝上保護端蓋。

根據多年的維修經驗,上述方法最大的問題在第5)步,螺母與絲杠在旋合過程中,滾珠非常容易掉落和進入兩個反向器之間。滾珠掉落出來,不能保障每一個循環圈的滾珠數量,產生軸向間隙,形成反向運動死區;滾珠進入兩個反向器之間,在循環圈外造成循環卡死現象,增大滾珠絲杠副轉動過程中的阻力,加速反向器、滾珠、滾道的磨損。因此,需要多次重復裝配與調試,這種方法效率非常低,精度難以保障。

3 新型設備的裝配與調試原理

將“粘”滿滾珠的螺母與絲杠進行旋合過程中,造成滾珠掉落和進入兩個反向器之間的根本原因是在旋合過程中絲杠與螺母的滾道產生錯位對滾珠產生擠壓,所以該新型滾珠絲杠副裝配與調試設備的原理是:絲杠與螺母在旋合過程中始終保持同軸心狀態[2],使絲杠與螺母的滾道保持一致。

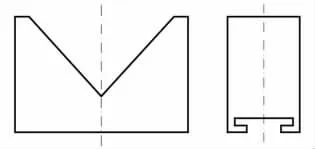

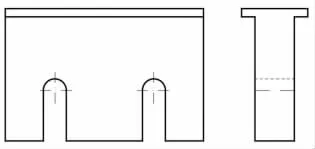

主要采用2個V形座來分別支撐絲杠與螺母,2個V形座底部加工有T形槽,如圖2所示,通過T形槽將每個V形座與調節板聯接在一起,每個調節板下側加工有2個U形螺栓孔,如圖3所示,通過螺栓將調節板分別與固定支撐板和滑動支撐板聯接在一起。T形型槽起到水平方向調整的作用,U形螺栓孔起到垂直方向調整的作用,利用沿U形螺栓孔的垂直移動和沿T形槽的水平移動來調整2個V形座的位置,先調整2個V形座使其在水平方向重合,再調整2個V形座,使其在垂直方向高度相差ΔR(ΔR是螺母與絲杠的半徑差)[3],將絲杠與螺母分別放在2個V形座上后,保障絲杠與螺母的軸心線重合。

圖2 V形座示意圖

圖3 調節板示意圖

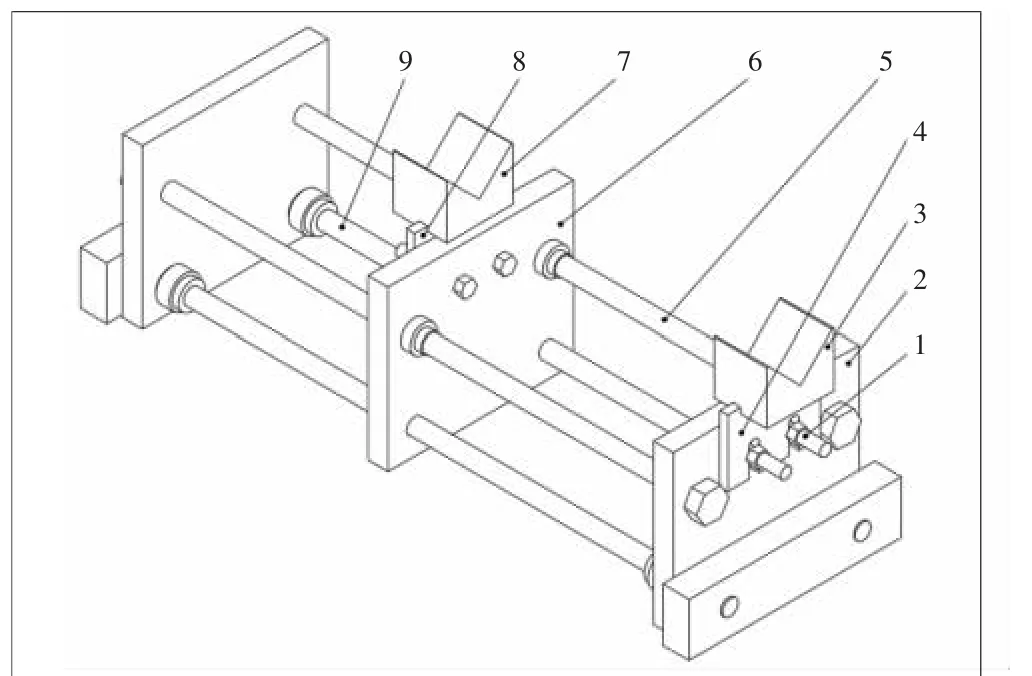

4 新型滾珠絲杠副裝配與調試設備結構

按照螺母與絲杠在旋合過程中保持同軸心的原理,經過多次實驗與改進,滾珠絲杠副裝配與調試設備結構已經成型,該新型設備主要由底座、滑動導軌、導向柱、固定支撐板、滑動支撐板、第一V形座、第二V形座、第一調節板、第二調節板等組成,如圖4所示。在裝配與調試過程中,根據滾珠絲杠的技術參數事先調整好該設備。首先,測量并計算出螺母與絲杠的半徑差ΔR。其次,將滑動支撐板與固定支撐板貼近,沿T形槽移動2個V型座,使2個V形槽側面橫向重合;沿U形螺栓孔移動2個調節板,使2個V形槽垂直高度差為半徑差ΔR。最后,沿滑動導軌將滑動支撐板移開,準備安裝與調試。 從常用方法的第5)步開始,第一V形座上放置“粘”滿滾珠的螺母,第二V形座上放置絲杠,沿導向柱推動滑動支撐板,使絲杠與螺母接近,借助“假軸”將絲杠沿著螺母滾道方向慢慢旋合,直到螺母與絲杠完全旋合。

該新型設備適用于所有常見型號的滾珠絲杠副的裝配與調試,依據兩個回轉體零件在配合過程中保持同軸心原理,經過多次實驗驗證,在裝配與調試滾珠絲杠副時,滾珠不會向外掉落或進入兩個反向器之間,能夠保障每一循環圈內的滾珠數量和滾珠在正確的滾道位置。對不同標準的滾珠絲杠副采用該設備進行裝配,并對預緊力進行調試[4],經過檢驗,重復定位精度最高可以達到±0.012 mm,完全滿足實際使用中傳動精度要求。

圖4 新型滾珠絲杠副裝配與調試設備

5 結 語

該新型設備利用同軸心原理,采用滑動導軌帶動絲杠或螺母沿軸心線水平移動,運動平穩,承載剛性強。通過T形槽和U形螺栓孔來調整2個V形座的位置,使絲杠與螺母在裝配過程中保持同軸心。裝配成功率達到98%,裝配效率提高了近30倍,裝配后的定位精度滿足國家標準。設備布局合理,結構緊湊,操作方便,為滾珠絲杠生產廠家和滾珠絲杠維修人員解決了技術難題。