多孔鈦合金切削加工參數(shù)優(yōu)化試驗研究

紀(jì)飛飛

(蘇州健雄職業(yè)技術(shù)學(xué)院,江蘇 蘇州215411)

0 引 言

鈦合金具有強度高、耐蝕性好、密度低和耐熱性好等特點,被廣泛地應(yīng)用于航空、航天、醫(yī)療等眾多領(lǐng)域。多孔化處理后的鈦合金材料力學(xué)性能進一步提高,同時還具備良好的金屬活潑性、吸收性、生物相容性和界面力相容性等特性,被認(rèn)為是最具有發(fā)展?jié)摿Φ纳镝t(yī)用植入體材料[1-3]。通過改變孔隙的尺寸、形狀、分布、空間方向、連通性等參數(shù)可以制備出滿足不同需求的多孔鈦合金,使得鈦合金的使用范圍具有定制化、多樣化等特點。

目前多孔鈦合金坯件個性化加工主要有快速成型技術(shù)和切削加工技術(shù)。其中快速成型包括激光成型、粉末冶金、纖維燒結(jié)、金屬沉積、電子束融化、凝膠注模等方式,但是快速成型技術(shù)加工精度和加工表面質(zhì)量較低,而切削加工技術(shù)在外形尺寸和表面粗糙度加工方面有明顯的優(yōu)勢[4]。然而,由于孔隙結(jié)構(gòu)的存在使得多孔鈦合金耐磨性差、彈性模量低、導(dǎo)熱率低且高溫易氧化,降低了多孔鈦合金的加工工藝性[5-8]。與致密鈦合金材料相比,多孔鈦合金切削加工困難,加工精度及加工表面質(zhì)量難以保證。

多孔材料各向異性及結(jié)構(gòu)的不連續(xù)性容易引起切削加工過程中刀具與孔隙結(jié)構(gòu)發(fā)生微振動,對切削過程中的力學(xué)表現(xiàn)產(chǎn)生了本質(zhì)影響[6,9-11]。加工穩(wěn)定性是保證加工尺寸精度和加工表面質(zhì)量的重要因素。要想獲得高尺寸精度和表面加工質(zhì)量的多孔鈦合金零件,有必要對不同切削參數(shù)及粒徑下的切削力進行分析,從而獲得多孔鈦合金切削加工振動規(guī)律,為提高多孔類材料加工精度及表面質(zhì)量提供有效指導(dǎo)。本文采用粒徑分別為20 μm、40 μm、60 μm、80 μm、100 μm多孔鈦合金與YG6刀具進行銑削加工試驗,對比分析不同切削參數(shù)下切削力及表面粗糙度的變化,最終得出有利于提高多孔鈦合金切削加工穩(wěn)定性及加工效率的參數(shù)設(shè)置。

1 實驗內(nèi)容及方案設(shè)計

為了研究不同孔隙度、切削速度及背吃刀量參數(shù)對多孔鈦合金切削加工穩(wěn)定性的影響,采用基于SANYING公司的SVMC-2002A型號立式加工中心(如圖1(a))及φ15×40×φ16×100×4T的YG6硬質(zhì)合金刀具分別對粒徑為20 μm、40 μm、60 μm、80 μm、100 μm多孔鈦合金進行銑削加工試驗。采用FC3D120三軸力傳感器(如圖1(c))進行加工過程中X、Y、Z三個方向切削力動態(tài)測試。加工后的表面粗糙度采用便攜式三豐SJ-210表面粗糙度測量儀(如圖1(b))測量。

圖1 多孔鈦合金銑削穩(wěn)定性試驗裝置圖

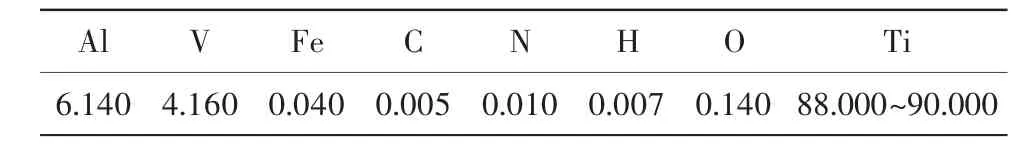

試驗用TC4多孔鈦合金材料主要采用真空粉末燒結(jié)工藝制備,其中TC4粉末成分如表1所示。將制備好的試樣通過線切割加工成尺寸為20 mm×20 mm×3 mm的方塊,不同粒徑多孔鈦合金試樣如圖2所示。為確保切削加工時切削用量均勻,試樣上下兩面加工平行度誤差≤0.05 μm。試樣孔隙度表征滿足下式:

式中:Ap為多孔鈦合金試樣選取截面空隙的面積;AT為所選取界面的總面積。

圖2 不同粒徑多孔鈦合金試樣

考慮到粉末燒結(jié)制備的試樣產(chǎn)生的孔隙結(jié)構(gòu)特性隨機性大,在制樣尺寸和工藝相同的情況下,采用不同TC4粉末粒徑表示不同尺度多孔鈦合金的孔隙度變化,則可以得出粉末粒徑越大,孔隙度越小,如表1所示。

表1 TC4粉末的化學(xué)成分質(zhì)量分?jǐn)?shù) %

采用控制變量法分別進行不同粒徑、切削速度、背吃刀量3個因素對切削加工穩(wěn)定性影響試驗。考慮到多孔材料粉末顆粒切削過程中可能掉落后填充材料的孔隙位置從而緩解振動的切削特性,切削過程為不添加任何切削液的干切削。通過X、Y、Z三個方向的切削力動態(tài)測量反映切削加工過程中振動情況,并通過已切削表面粗糙度測量評價不同影響因素下的切削表面質(zhì)量。

由于多孔材料孔隙結(jié)構(gòu)的不連續(xù)性,粗糙度測量波動較大,為了確保測量數(shù)據(jù)的可靠性,每組參數(shù)設(shè)置下實驗重復(fù)3次后取平均值作為最終粗糙度測量結(jié)果,實驗方案設(shè)計如表2所示。

2 分析與討論

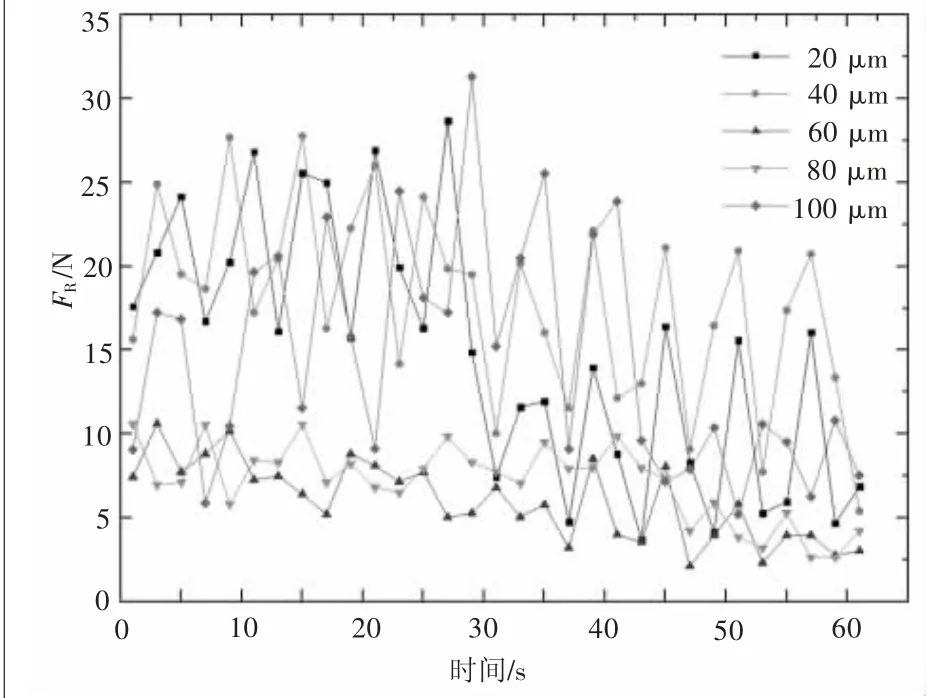

當(dāng)切削速度為1500 r/min、背吃刀量為0.25 mm時,不同粒徑制備的多孔鈦合金銑削過程中刀具對工件的作用力FR如圖3所示。其中作用力FR是測力儀測量的X、Y、Z三個方向分力FX、FY和FZ的合力。

表2 粒徑、切削速度及背吃刀量參數(shù)單因素切削穩(wěn)定性實驗方案

由圖3可知,多孔鈦合金切銑削加工時,刀具受到劇烈振動,這主要是由于刀具與孔隙邊緣產(chǎn)生碰撞、撕裂等作用,不連續(xù)的微孔結(jié)構(gòu)使得實際切削時進給量及刀具背吃刀量處于動態(tài)連續(xù)變化狀態(tài),從而引起受力不均勻。當(dāng)粒徑為20 μm、40 μm和100 μm時,刀具切削力振幅較大;粒徑為60 μm和80 μm時,切削振動相對平緩,且切削力主要集中在0~10 N區(qū)間。由式(1)可知,粒徑較小時,材料孔隙度較大,且孔隙結(jié)構(gòu)分布不均勻,沿著進給方向刀具切削時碰到空隙部分的頻率較高,同時刀具撕裂空隙邊緣,使得孔隙尺寸進一步增大,從而加劇振動[10]。不同粒徑材料切削時,雖然背吃刀量參數(shù)設(shè)置理論上一致,但實際切削時,小顆粒更加容易脫落填充部分空隙,從而使得前刀面小粒徑材料單位面積擠壓的數(shù)量多,實際切屑量大,刀具與材料摩擦更加充分,導(dǎo)致溫度升高,空氣中的O元素與鈦合金中的N元素容易生成硬度較大的硬化層,導(dǎo)致切削力增大,刀具振動劇烈[13-15]。而當(dāng)粒徑達到100 μm時,材料孔隙度雖然較小,但大粒徑顆粒切削時產(chǎn)生的剝落現(xiàn)象嚴(yán)重,一方面顆粒剝落會引起刀具受力瞬時失衡;另一方面,剝離的顆粒濺落在材料表面且不易填充空隙位置,從而進一步加劇刀具的振顫。此外,粒徑為20 μm、40 μm和100 μm的材料切削力數(shù)值明顯高于60 μm和80 μm粒徑材料,這主要是因為較小粒徑和較大粒徑材料切削時前刀面真實切削量均大于60 μm和80 μm粒徑材料,因此切削力數(shù)值較大。

圖3 不同粒徑銑削加工時對切削力的影響

表3所示為不同粒徑多孔鈦合金在切削速度為1500 r/min、背吃刀量為0.25 mm時表面加工質(zhì)量。由表3可知,粉末燒結(jié)制備多孔鈦合金銑削加工時,表面粗糙度值隨著粒徑的增大而增大。這與圖3中切削力與粒徑關(guān)系并不完全一致,即多孔材料切削時切削力并不能完全反映切削表面加工質(zhì)量。根據(jù)孔隙度的表征方式可知,單位面積上粉末顆粒粒徑越大,孔隙所占面積越小,但顆粒間的空隙深度也越深;切削加工時粉末顆粒容易濺落在已加工表面導(dǎo)致表面出現(xiàn)壓痕和劃傷,甚至部分脫落顆粒被壓后嵌入已加工表面,較大的粒徑容易造成表面不平整度增加;而較小粒徑的顆粒濺落后往往容易落入空隙位置,起到填充作用,從而有利于提高零件表面質(zhì)量。

表3 不同粒徑對多孔鈦合金切削加工表面粗糙度的影響

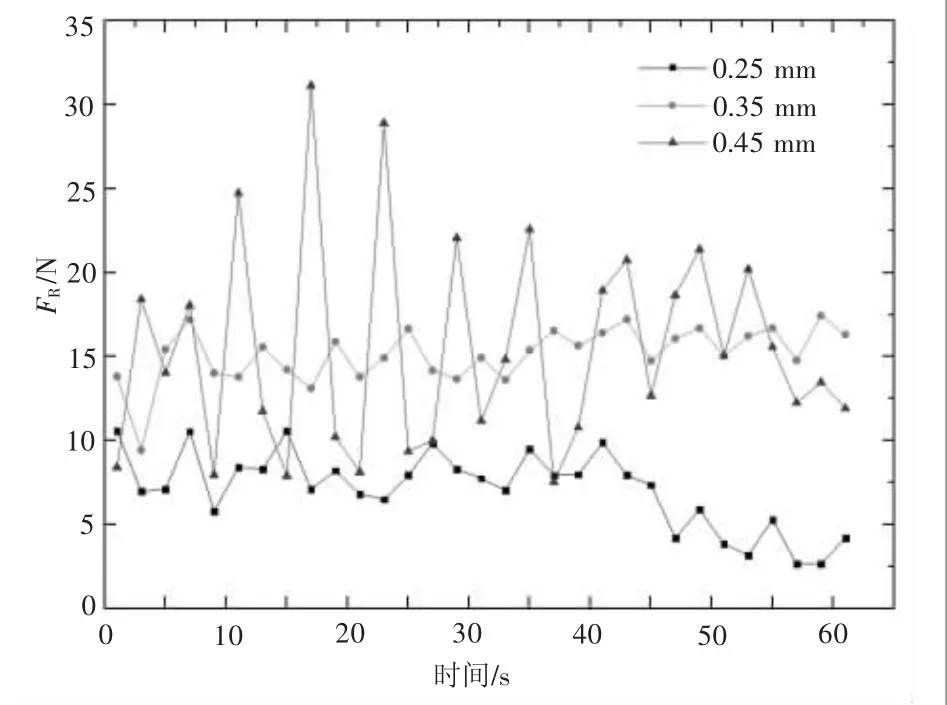

由圖3可知,當(dāng)粒徑為80 μm時,材料切削加工穩(wěn)定性最好。因此選擇粒徑為80 μm的多孔鈦合金,切削速度為1500 r/min,分別分析不同背吃刀量參數(shù)變化對切削穩(wěn)定性的影響。如圖4所示,當(dāng)背吃刀量為0.25 mm時,切削力在2.5~10.0 N區(qū)間內(nèi)波動;當(dāng)背吃刀量為0.35 mm時,切削力在8.0~17.5 N區(qū)間內(nèi)波動;當(dāng)背吃刀量增加至0.45 mm時,切削力波動區(qū)間為7.5~32.5 N。隨著背吃刀量增加,切削力數(shù)值增加,且由于材料結(jié)構(gòu)的不連續(xù)性導(dǎo)致振幅變大,波動劇烈,這與致密材料切削規(guī)律一致。相比于0.25 mm和0.35 mm的背吃刀量,當(dāng)背吃刀量為0.45 mm時,刀具振動最劇烈。這主要是因為背吃刀量增加,切削厚度增加,刀具承受切削力增大,同時切屑受到擠壓容易導(dǎo)致顆粒脫落,切削力失穩(wěn)變化明顯。

圖4 不同背吃刀量參數(shù)銑削加工時對切削力的影響

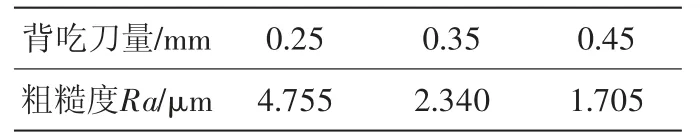

不同背吃刀量參數(shù)下加工表面粗糙度如表4所示,隨著背吃刀量的增加,表面粗糙度下降。當(dāng)背吃刀量為0.45 mm時,刀具振動明顯,但是表面粗糙度僅有Ra1.705 μm,這表明切削加工過程中雖然切削穩(wěn)定性對零件加工質(zhì)量有影響,但背吃刀量對表面加工質(zhì)量影響更大。這主要是因為較大的背吃刀量使刀具承受的切削力數(shù)值大、波動劇烈,導(dǎo)致刀具與材料發(fā)生劇烈摩擦,產(chǎn)生的高溫容易使得濺落在已加工表面的粉末顆粒發(fā)生氧化反應(yīng),粘結(jié)在零件表面從而起到填充部分空隙的作用。因此,較大的背吃刀量既能夠保證材料加工質(zhì)量,同時能夠提高切削加工效率。

圖5為粒徑為80 μm、背吃刀量為0.45 mm時,不同切削速度對切削穩(wěn)定性的影響。由圖5可知,切削速度變化時,切削力振動均比較劇烈。這說明切削速度變化對多孔鈦合金銑削加工系統(tǒng)穩(wěn)定性影響效果沒有材料粒徑、背吃刀量等參數(shù)明顯。對比不同切削速度下的切削力變化可知,切削速度提高,切削力振動反而相對平緩,且切削力值也相對穩(wěn)定。因此,從切削加工系統(tǒng)穩(wěn)定性角度考慮,多孔鈦合金加工時應(yīng)選擇相對較大的切削速度。

表4 不同背吃刀量對多孔鈦合金切削加工表面粗糙度的影響

圖5 不同切削速度參數(shù)銑削加工時對切削力的影響

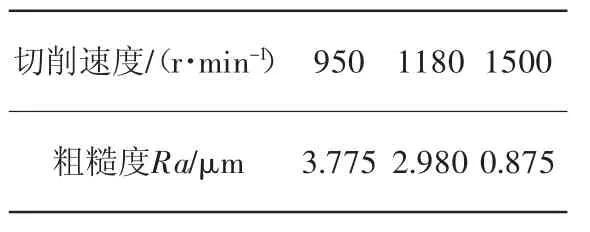

表5為不同切削速度下的加工表面粗糙度值。隨著切削速度的增加,粗糙度下降,這與致密材料切削加工特征一致。切削速度從950 r/min提升至1500 r/min時,加工表面粗糙度下降了76.821%。綜合圖5和表5可知,切削速度參數(shù)雖然對加工穩(wěn)定性影響效果不明顯,但是提高切削速度可以顯著提高多孔材料切削加工質(zhì)量。

表5 不同切削速度對多孔鈦合金切削加工表面粗糙度的影響

3 結(jié) 論

通過不同粒徑、切削速度和背吃刀量參數(shù)設(shè)置分別開展多孔鈦合金切削加工穩(wěn)定性研究,并分析對比不同參數(shù)對切削力及加工表面質(zhì)量作用效果,最終得出: 1)多孔材料切削加工規(guī)律與傳統(tǒng)致密材料不同,隨著粒徑的增大,表面粗糙度值增大,但較小或較大的粒徑均會引起刀具的劇烈振動,而粒徑為60 μm和80 μm時,切削加工穩(wěn)定性較好;2)切削力數(shù)值隨著背吃刀量增加而增加,當(dāng)背吃刀量達到0.45 mm時,切削力振動變化顯著,最大達到32.5 N,但表面粗糙度值反而降低;3)切削速度增加對切削加工穩(wěn)定性影響作用不明顯,但較高的切削速度能夠提高材料加工表面質(zhì)量。綜合考慮不同參數(shù)對切削穩(wěn)定性、加工表面質(zhì)量及加工效率的作用效果,并結(jié)合切削加工過程激烈的振動會影響刀具的使用壽命、產(chǎn)生高溫并誘導(dǎo)零件過早地發(fā)生疲勞損傷等因素,粒徑在60~80 μm的多孔鈦合金材料采用較高切削速度,稍大的進給量的參數(shù)設(shè)置加工效果最佳。