某型燃機透平第一級動葉蠕變持久強度有限元分析

于寧, 孫立權, 馮永志

(哈電發電設備工程研究中心有限公司,哈爾濱150046)

0 引 言

某型燃機是一種較為高效的中型地面燃機,廣泛應用于船舶動力、輸氣管道加壓等領域,是我國實現能源結構轉型和產業結構調整的重要裝備。燃機的高壓透平第一級動葉具有高轉速、高溫度、結構復雜等特點,設計難度大,強度要求高。良好的蠕變和持久特性是該設備的重要設計指標。

本文從實際情況出發,對燃機高壓透平一級動葉進行了靜強度計算、蠕變計算及持久強度儲備計算,并參考航發、EGD-3標準對計算結果進行評價,從而初步掌握了該型葉片的靜強度特性、蠕變及持久強度特性,為以后的葉片結構優化、材料替換及相似結構葉片的設計提供了參考依據。

1 葉片靜強度計算

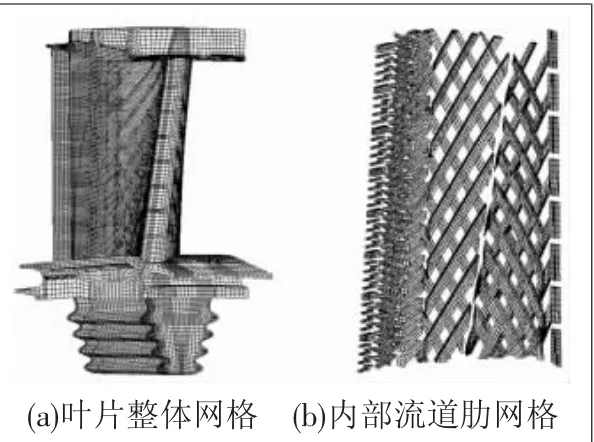

工作葉片屬于帶葉冠氣冷空心葉片,結構復雜,內部流道縱橫交錯,針對如此復雜的結構,需要融入大量的人工處理工作,為了減少計算單元的數量,提高計算速度,必須使用六面體單元劃分網格[1]。葉身網格劃分以六面體網格為主,部分金字塔形網格過渡,葉根網格全部使用六面體網格,葉身和葉根連接部分使用四面體和金字塔形網格過渡。劃分完成后,整體網格數量為214 878,其中六面體網格數量為171 962,金字塔形網格數量為5813,四面體網格數量為37 103。葉片的網格模型如圖1所示,其中圖1(a)為可從外部觀察到的網格模型,圖1(b)為觀察不到的內部流道肋網格,葉片的這種矩陣肋流道設計可以使葉身溫度分布更加均勻,同時也提高了結構設計和加工的難度。

計算中涉及的載荷有:1)離心力。旋轉軸為葉片轉子的中心軸,轉速為9375 r/min,換算為981.25 rad/s。 2)溫度。通過對葉片氣動計算溫度場結果進行插值,得到葉身表面和內冷通道表面的溫度邊界,再對模型進行傳熱計算得到作為載荷的溫度場。3)氣動力。通過對葉片氣動計算壓力場結果進行插值,得到葉身表面和內冷通道表面的氣動壓力邊界。

邊界條件方面,葉片受到的約束主要是榫槽對葉根的約束及相鄰2個葉片之間葉冠接觸約束,因此約束邊界條件如下:1)構建榫槽網格模型,設置葉根-榫槽接觸邊界。并在榫槽模型左右平面建立循環對稱約束,在榫槽模型底面建立全約束。2)將葉冠靠葉背一側的模型與主體切開,逆時針旋轉4.186°(葉片數為86),左右平面建立循環對稱約束,在葉冠中間建立接觸對。

約束邊界建立情況如圖2所示。

圖1 葉片網格模型

圖2 葉冠和榫槽位置的約束情況

使用ABAQUS軟件對葉片模型進行靜強度計算,得到的葉片等效應力結果如圖3所示。

圖3 葉片等效應力結果

通過對葉片的等效應力結果進行分析,可以看出:應力較大位置出現在葉根第一齒上部和葉冠氣封齒中部,葉根位置高應力屬于應力集中,是榫槽限制葉片扭轉造成的。葉片中空且葉冠在葉片之外的兩翼較大,當葉片旋轉時,兩翼所承受的旋轉離心力使葉冠成為一個以葉片連接處為支點的純彎曲梁,造成葉冠氣封齒頂部承受較大的壓應力。葉身其余位置應力較小,在350 MPa以內。

由于等效應力結果是6個應力分量的組合,無法區分壓應力和拉應力,而后者是造成葉片斷裂的主要原因,因此我們采用最大主應力作為靜強度評定的應力參數。葉片各部分的最大主應力評價如表1所示。

表1 葉片的最大主應力結果評價

參考英國RR公司的EGD-3標準,葉身各部分的安全系數不應小于1.66,葉根位置的安全系數不應小于2.5。從表1中可以看出,葉身的靜應力都滿足此要求。但葉根部分的應力水平偏高。

2 葉身蠕變計算

蠕變是在恒定應力作用下,材料的應變隨時間增加而逐漸增大的材料特性[2]。

本次計算葉片的蠕變使用了ABAQUS軟件提供的時間硬化黏彈性材料模型[3],此蠕變模型的具體表達式為

考慮到蠕變計算要求電腦內存較高,而且葉片的身根、葉根部分的溫度較低,蠕變現象不明顯,因此蠕變的計算模型去掉了身根及葉根部分,并在葉身底部施加全約束進行計算,其余邊界條件和載荷與靜應力計算一致,蠕變溫度為葉片工作溫度,蠕變時間為1000 h。

經過計算,1000 h內不同時間點上的葉片的蠕變應力結果如圖4所示。

圖4 不同時間點葉片的蠕變應力

從圖4中可以明顯看出葉盆一側應力場的變化趨勢,葉盆底部中心位置的應力逐漸升高,進氣側位置的應力逐漸降低,在蠕變初期應力變化明顯,100 h后應力場趨于穩定,變化較慢。以葉身蠕變應力最大的節點為例,該節點的應力隨著工作時間的增加而逐漸增大,在工作100 h后,應力增加到423 MPa,相比蠕變前增加了11%。在工作1000 h后,應力增加到434 MPa,相比蠕變前增加了14%。

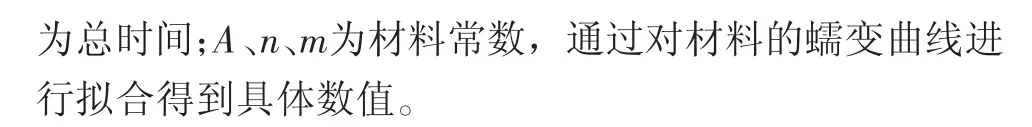

可以看出,開始工作的前100 h為葉身蠕變的第一階段,在這個階段葉身的蠕變應力及蠕變應變變化較快,蠕變速率隨時間的增加逐漸降低,當工作時長超過100 h后,葉身進入蠕變第二階段,葉身的蠕變應力及蠕變應變變化較慢,蠕變速率基本不變。葉身1000 h蠕變計算后的位移結果如圖5所示。

從圖5中可以看出,葉片在葉尖的位置發生扭轉,葉尖的最大位移值為0.42 mm,約為葉片總長度的0.43%。葉片的最大徑向位移為0.24 mm,占葉片總長度的0.25%,且在葉頂的前緣和中間較大,尾緣較小。

圖5 1000 h蠕變計算的蠕變位移結果

圖6是分別取自1/3葉高、2/3葉高和葉頂的3個節點的徑向位移隨葉片工作時間變化曲線,圖6中可以直觀地看出:葉身各截面的徑向伸長量沿著葉片從葉根到葉頂的方向逐漸加大;時間為0附近的高速率變形為葉片的彈性變形;0~100 h的減速變形為蠕變的第一階段;100~1000 h間的勻速變形為蠕變的第二階段。航空發動機設計準則中規定:民用渦扇發動機渦輪葉片的極限徑向伸長量在0.1%~0.4%之間,一級渦輪葉片,由于溫度高、葉片短,宜取較高值[4]。參考這一準則,該葉片的徑向蠕變伸長量是合格的。

圖6 位于不同葉高位置節點的徑向位移隨時間變化曲線

3 葉身持久強度校核

葉片設計時需要對葉身進行持久強度校核。對蠕變持久強度的評估,以等效應力作為評價參數進行。每種工作狀態的強度儲備,可按式(2)求出[5]:

式中:Km為強度儲備系數;σ為計算點上的應力;σCR為在相應工作溫度和工作時長條件下葉片材料拉伸持久強度極限。

確定強度儲備系數時,還要考慮蠕變引起的應力變化、葉冠作用及循環對持久強度的影響。根據葉片的蠕變應力/應變計算結果,提取出葉片各部分危險點上的等效應力σ,同時利用葉片材料的熱強綜合曲線計算出在危險點溫度和工作時間條件下的材料持久強度極限σCR,就可以計算出葉片各部分危險點的強度儲備系數,如表2所示。

根據航空發動機設計準則中關于強度儲備系數的規定,民用發動機透平葉片在有葉冠約束且有冷卻通道時,葉身局部的持久強度儲備系數不應小于1.35。從表2中可以看出,葉片的葉冠、葉身、葉根位置危險點的持久強度儲備系數均大于航空發動機標準規定值,且地面燃機的標準相較于航空標準更為寬松,因此葉片的持久強度是合格的。

表2 基于Mises應力的持久強度校核

4 結 論

1)對某型燃機高壓透平一級動葉進行了靜強度應力計算。得到了轉速、氣動壓力和穩態溫度載荷三者共同作用下葉片的應力結果,并分析了應力分布特點及形成原因。采用了以最大主應力作為應力參數的評價標準,對葉片的靜強度進行校核,葉片靜強度符合標準要求。

2)對葉片進行了1000 h蠕變計算,分析了1000 h保載條件下葉片的蠕變應力及蠕變變形情況,計算結果顯示,葉片蠕變的第一階段主要發生在工作時長100 h范圍內,蠕變后葉片的徑向位移小于航空發動機設計準則所規定的最低標準。

3)利用葉片材料的熱強綜合曲線計算出在危險點溫度和工作時間條件下的材料持久強度極限,并提取了葉片的蠕變應力計算結果,計算葉片各部分危險點的強度儲備系數,利用持久強度的評定方法對葉片的持久強度進行了校核。結果表明,葉片的持久強度滿足要求。