風機緊急順槳載荷分析與系統優化研究

費望龍, 龔佳興, 趙勇

(長沙中金智能裝備股份有限公司,長沙410199)

0 引 言

變槳系統是風力發電機的核心機構[1],當系統故障需緊急停機時,葉片能由備用動力源驅動緊急順槳停機。如果緊急順槳失效,風機可能超速飛車,造成葉片折斷,甚至倒塔[2]。因此必須保證緊急順槳后備動力足夠克服“極端湍流風”、“葉片卡槳”等極端工況下的載荷。

目前變槳執行機構主要有電驅變槳與液壓變槳兩種方案[3]。隨著單機功率日漸增大,液壓變槳在輸出轉矩、響應頻率、集中布置和集成化等方面的優勢越來越明顯[4-6]。

1 驅動力計算

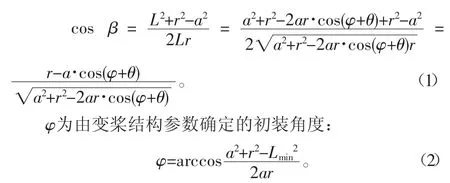

液壓變槳機構簡化圖如圖1所示,利用數學解析法可以得出緊急順槳驅動力矩的函數表達式[7]。

設油缸當前展開長度為L, 在△OAB中,由余弦定理可得:

設備用動力源壓力為P1,油缸活塞承壓面積為A,由式(1)、式(2)可得緊急順槳驅動力矩M1:

圖1 液壓變槳機構簡圖

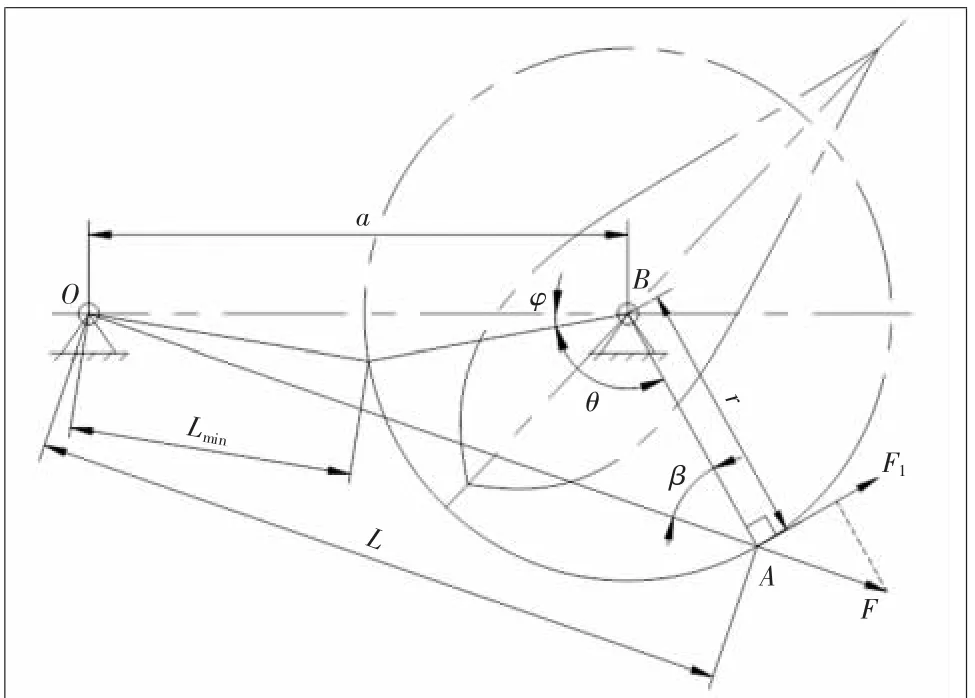

式中:P0為蓄能器充氮壓力;V0為壓力為P0時對應的氮氣體積;P1為緊急順槳過程中的蓄能器實時壓力;V1為壓力為P1時對應的氮氣體積;P2為蓄能器充壓壓力;V2為壓力為P2時對應的氮氣體積。

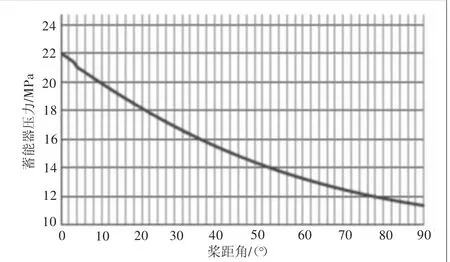

緊急順槳過程中,蓄能器油液釋放,壓力P1隨槳距角變化而逐漸衰減,如圖2所示。

圖2 緊急順槳蓄能器壓力變化曲線

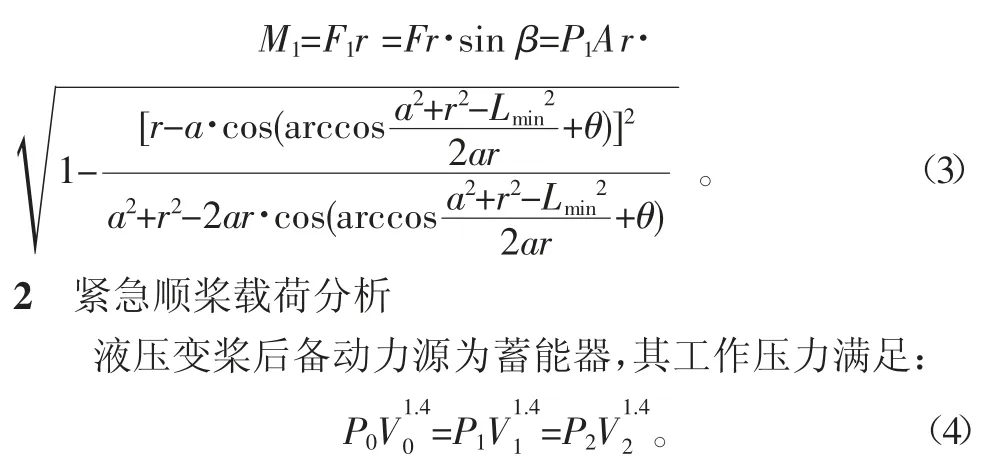

高風速滿功率發電時,為調節發電機輸入轉速,槳葉已收回到20°附近,緊急順槳時,蓄能器也是從20°開始往外排液,如果仍然按0°開始排液去匹配蓄能器,相當于將蓄能器壓力降低一擋再去匹配負載,設計富余過大。

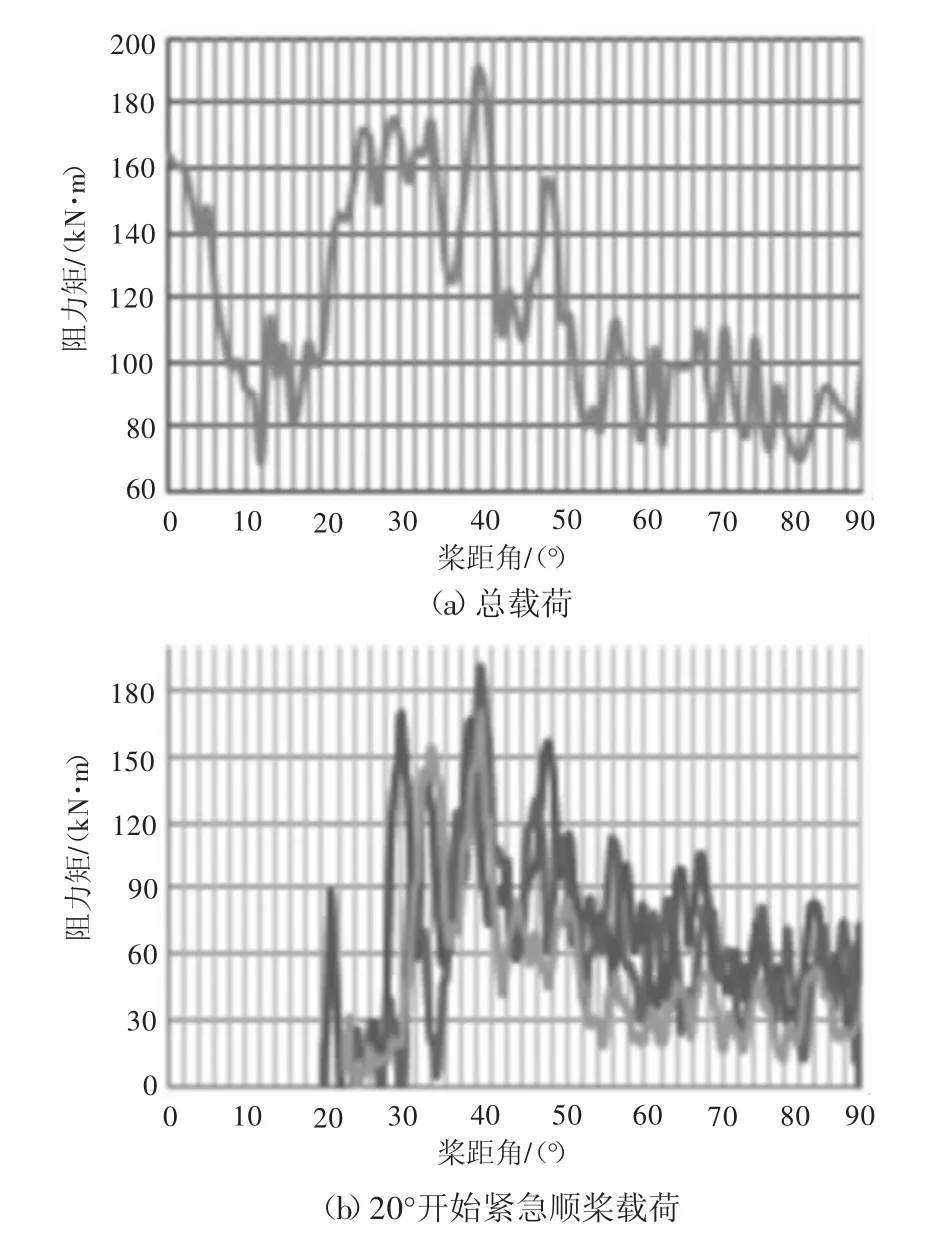

圖3(a)所示某型號風機緊急順槳載荷,40°槳距角位置出現最大載荷190 kN·m,而從0°~40°過程中,蓄能器壓力已從22 MPa快速衰減到15.4 MPa,如果仍按圖3(a)所示載荷匹配,必須保證15.4 MPa工作壓力下油缸驅動力能克服190 kN·m負載,導致系統設計時必須大幅度增加蓄能器容積或提高壓力滿足載荷需要。

圖3 緊急順槳載荷

將載荷細分發現,該最大載荷如圖3(b)所示出現在20°開始緊急順槳工況,而圖3(c)所示的其他剩余工況,最大載荷僅175 kN·m。

圖3 緊急順槳載荷(續)

3 系統優化研究

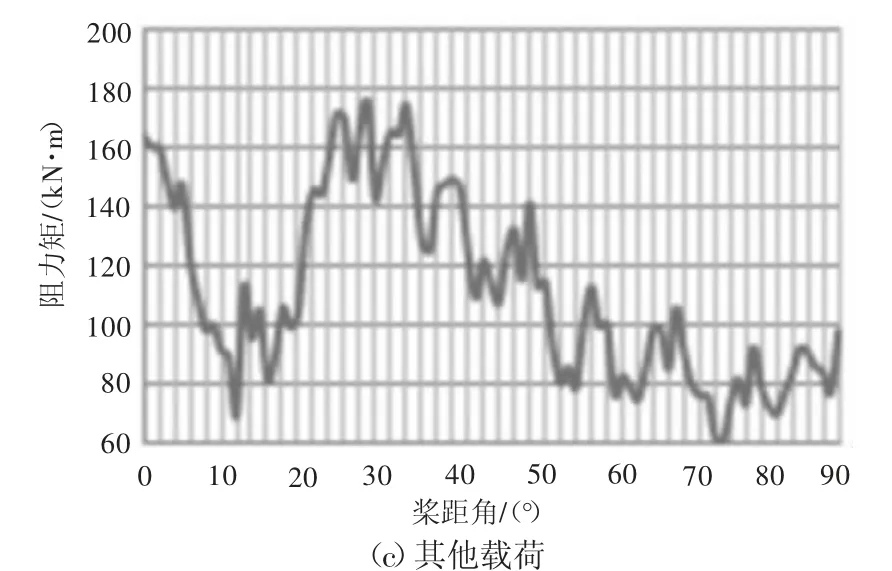

將緊急順槳過程中的蓄能器實時壓力代入公式(3),算得油缸驅動力矩如圖4曲線1所示:1)圖4(a)工況,從20°槳距角開始緊急順槳,在40°位置,蓄能器壓力由22 MPa衰減至20.2 MPa,油缸驅動力矩為205 kN·m;2)圖4(b)工況,蓄能器從0°開始排液衰減,在40°位置,蓄能器壓力由22 MPa衰減至17 MPa,油缸驅動力矩為173 kN·m;3)按圖4(a)和圖4(b)分別匹配細分后的載荷,整個順槳過程,驅動力能完全覆蓋各工況載荷。

圖4 驅動力矩、阻力矩對比曲線圖

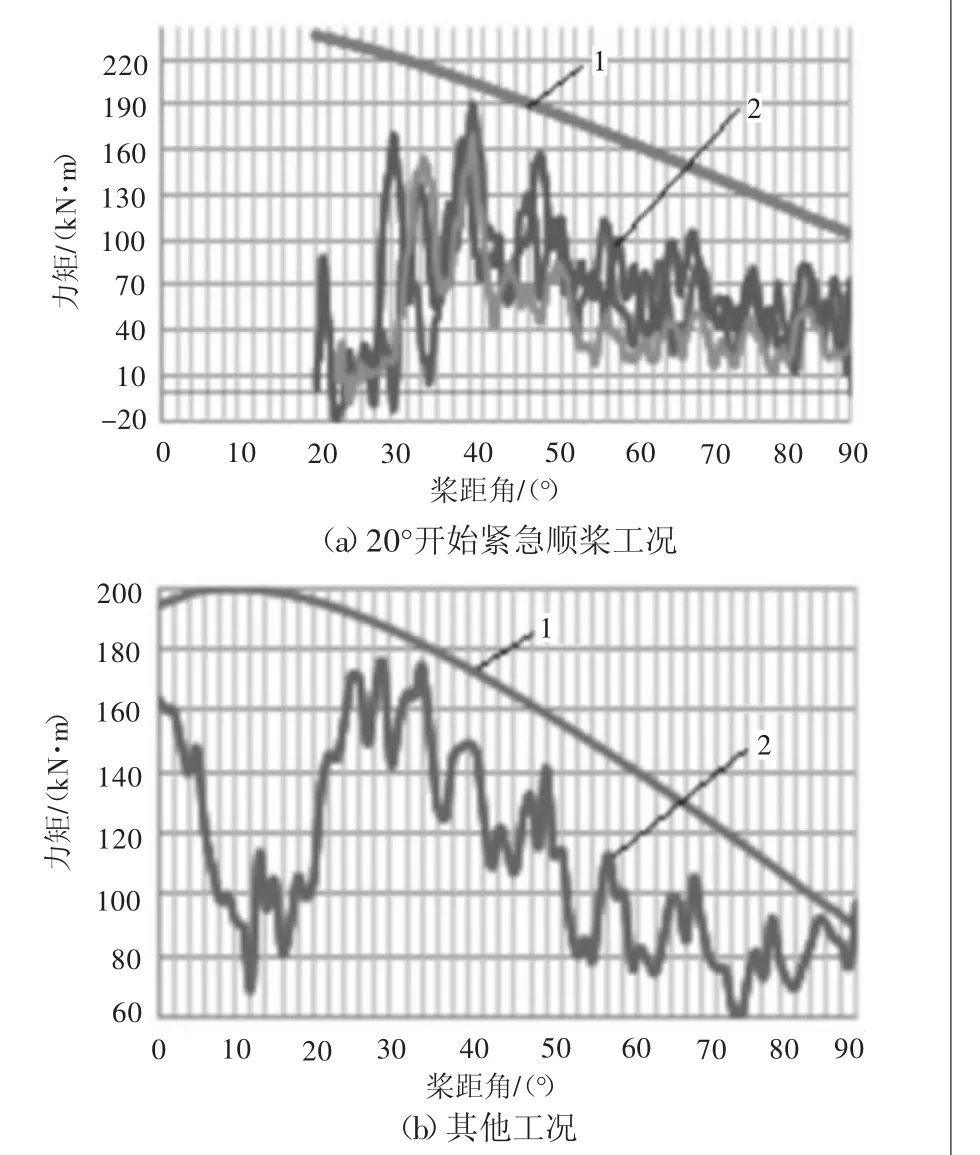

為降低電液滑環的通流量,將緊急順槳蓄能器從全部布置于機艙(電液滑環上游)改為部分布置于輪轂(電液滑環下游),如圖5所示,機艙蓄能器為正常變槳、高速軸及偏航制動提供油源,充氮壓力為14.3 MPa,輪轂蓄能器專供緊急順槳,充氮壓力為8.5 MPa。

圖5 液壓系統仿真模型

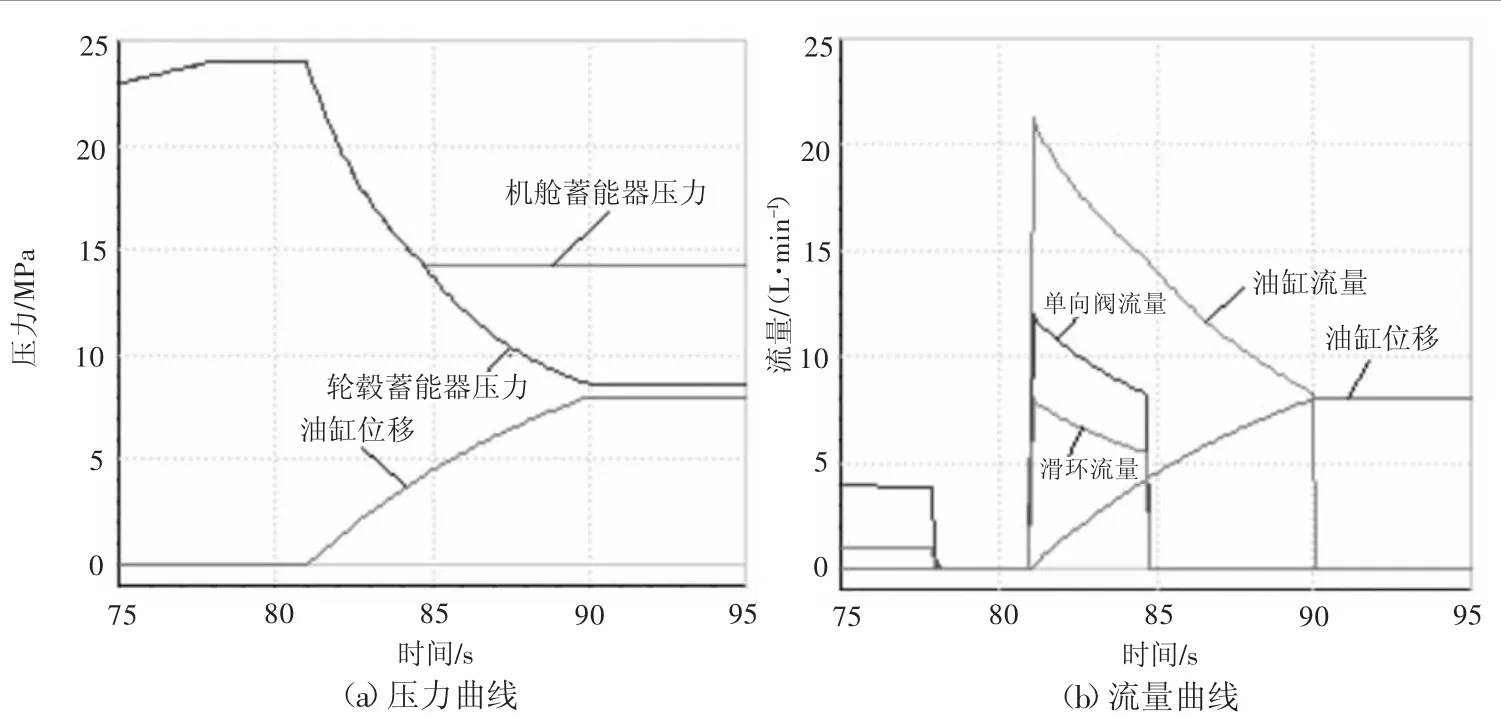

從圖6可以看出,第81 s開始觸發緊急順槳指令,在9 s內槳葉全部收回, 在84.8 s時機艙蓄能器油液全部排空,輪轂蓄能器繼續驅動槳葉完成全部順槳過程,緊急順槳瞬時最大流量達210 L/min, 但通過電液滑環瞬時最大流量僅為80 L/min。

圖6 液壓系統性能參數曲線

寧鄉花明樓神仙嶺風電場25臺液壓變槳風機,是國內首個批量安裝自主研發液壓變槳系統的風電場,運用上述優化設計方法,大幅降低了系統裝機成本,變槳系統運行穩定可靠。

4 結 語

液壓變槳后備動力源為蓄能器,隨著油液釋放,蓄能器壓力在緊急順槳過程中逐漸衰減。將緊急順槳載荷按開始順槳時的不同槳距角進行細分,能使蓄能器按實際壓力最經濟地匹配負載,避免不必要的設計富余。另外,將蓄能器部分布置于輪轂能降低電液滑環的峰值流量,降低滑環成本。