基于精益六西格瑪方法論降低工藝文件差錯率

郭光強, 程小剛, 嚴歡, 張強強, 張濤

(東方電氣集團東方鍋爐股份有限公司,四川自貢643000)

0 引 言

工藝文件是制造工藝的輸出載體,是車間“三按生產”依據文件之一。工藝文件質量是保證產品質量、提高生產效率和經濟效益的關鍵,是防止質量事故、避免客戶投訴和控制質量損失率的重要技術保障,對企業生產經營和提高客戶滿意度至關重要。工藝文件差錯率是指工藝文件與工藝輸入文件要求不一致的缺陷數量除以工藝文件總數量的百分比(即單位缺陷數DPU),是判斷工藝文件質量的重要指標之一。目前,某企業生產相關部門常抱怨某類產品的工藝文件差錯率高,工藝流轉卡差錯導致車間生產過程中發生見證點越點的情況時有發生,引起外部(監造、業主等)抱怨和不滿。企業對文件差錯有嚴格的考核制度,因工藝文件差錯被考核的情況時有發生,故迫切需要改善工藝文件質量。

精益六西格瑪(Lean Six Sigma,簡寫為LSS)是將精益(Lean)和六西格瑪(Six Sigma)的方法論和工具融合在一起的流程改善方法論,包括定義(Define)、測量(Measure)、分析(Analyze)、改進(Improve)、控制(Control)5個階段[1],精益偏重于消除浪費,六西格瑪聚焦于質量,減少波動和變異。通過改善流程,更好、更快、更省地滿足客戶對質量、交貨期、價格的需求和期望,實現企業盈利能力的提升[2-4]。G.Mike等[5]講述了精益六西格瑪法如何在生產中兼顧質量和效率;R.B.Pojasek[6]提出從系統角度考慮精益生產和六西格瑪結合;何楨等[7]研究了六西格瑪管理的實施流程及其在實施中應注意的關鍵問題;肖尚立[8]研究提出精益六西格瑪彌補了過往質量管理體系的不足,強化和提升了質量管理;張公一等[9]利用SERVQUAL方法, 建立服務業精益六西格瑪質量管理評價體系;王迎春等[10]采用精益六西格瑪的分析方法和工具改善了供應商交貨期,提高生產效率,并降低成本;呂永衛等[11]提出基于精益六西格瑪的質量管理改進模型(PDAIC),并開展質量管理改進,改善后質量管理水平得到提高;顏靜等[12]應用精益六西格瑪對客戶抱怨嚴重的問題進行分析、改進,有效提升了客戶滿意度;黎鵬[13]、呼風強[14]、王晨等[15]開展了精益六西格瑪在企業管理、生產質量、效率和流程改進等方面的應用研究。本文采用精益六西格瑪方法論和工具對某類產品的工藝文件差錯情況進行分析、改善,以實現持續、穩定、可靠地提高工藝工作質量為目的,促進企業質量效益再提升。

1 降低工藝文件差錯率改善過程

1.1 定義階段

目前,在某企業生產經營中,某類產品的工藝文件差錯率高,車間生產過程中發現文件差錯時需等待修訂,常導致生產停頓,生產部門抱怨大;對工藝文件的修訂,又浪費人力資源;另外,工藝文件差錯導致車間生產過程中發生見證點越點的情況時有發生,引起外部(監造、業主等)抱怨和不滿。

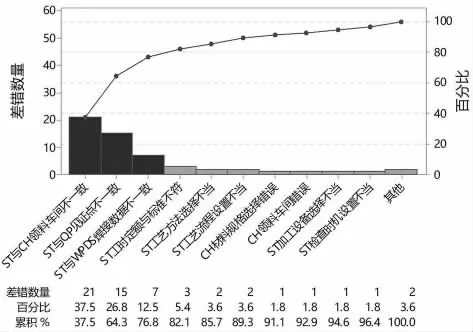

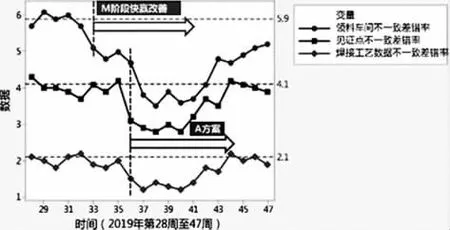

通過SIPOC圖,找到產生差錯的來源為工藝技術準備流程,以此確定項目范圍。為準確掌握工藝文件差錯情況現狀,項目組抽查了多個工程項目該類產品的工藝流轉卡(簡稱ST)共1000份,發現56處差錯,差錯率DPU=0.056。根據Pareto圖,重點關注前3項差錯(差錯率DPU=0.043),如圖1所示(材料消耗定額匯總表簡稱CH,質量計劃簡稱QP,焊接工藝數據單簡稱WPDS),設定前3項主要差錯項的改善目標為:差錯率降低75%,即DPU≤0.011。

圖1 工藝文件差錯分類統計Pareto圖

1.2 測量階段

1.2.1 數據收集與分析

D階段確定重點關注流程輸出的前3項差錯,為驗證問題真實性,排除人為主觀因素的影響,以及進一步了解分析現狀,項目組制定了針對工藝文件差錯情況的數據收集計劃,并對數據進行了可靠性確認,確保數據準確、可靠地反映現狀。

經對收集數據進行統計分析,發現新產品差錯率顯著高于成熟產品,B生產基地差錯率顯著高于A生產基地。通過深入分析新產品、成熟產品差錯構成,如圖2所示,發現兩者前3項差錯構成一致,同時發現新產品差錯構成中部分項次在成熟產品中較少出現,屬新工藝不成熟導致的差錯,如工藝流程設置不合理、工藝方案不完善等。又通過深入分析兩個生產基地出產產品差錯構成,發現兩者前3項差錯構成基本一致,同時發現B生產基地出產產品的ST與CH領料車間不一致的差錯率太高,需要優先分析改善。

表1 工藝文件常見差錯項

圖2 不同分類差錯構成Pareto圖

針對B生產基地差錯率高的問題,項目組懷疑由于兩個生產基地出產產品種類不同,導致B生產基地差錯率高。選擇兩個生產基地均有出產的某產品進行抽樣分析,發現B生產基地的差錯率明顯高于A生產基地。又懷疑工藝員的個體工作質量差異導致B生產基地差錯率高。以上述產品作為抽樣對象,在選擇抽樣的工藝員時,兼顧兩個生產基地的工藝員,男、女工藝員,以及新、老員工。經抽樣分析發現B生產基地的差錯率仍明顯高于A生產基地。

1.2.2 數據分析結論

針對上述數據分析結果,可得出如下結論:1)主要差錯項構成基本一致;2)新產品受工藝不成熟影響,差錯率高(非共性問題暫不關注);3)B生產基地出產產品的差錯率遠高于A生產基地;4)B生產基地差錯率高與產品類型無顯著關系;5)B生產基地差錯率高受工藝員個體差異影響不顯著。

因此,利用有限資源重點分析、改善如下共性差錯:Y1:ST與CH領料車間不一致的差錯;Y2:ST與QP見證點不一致的差錯;Y3:ST與WPDS數據不一致的差錯。

1.2.3 快贏改善

針對B生產基地ST與CH領料車間不一致差錯率高的問題,經分析,發現B生產基地甲、乙兩車間的備料能力有較大重疊,工藝人員在工藝路線規劃時憑經驗按車間下料能力確定工藝路線,導致與工藝路線劃分原則不符。隨即進行快贏改善:首先,對工藝路線劃分原則進行宣貫;其次,要求工藝人員“按章辦事”為按工藝路線劃分原則制定工藝路線,而不能直接以車間的備料能力為依據。改善后,經跟蹤測量,發現B生產基地領料車間不一致差錯降低了66.7%。

1.2.4 原因查找與篩選

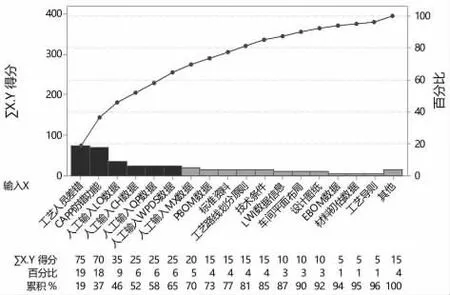

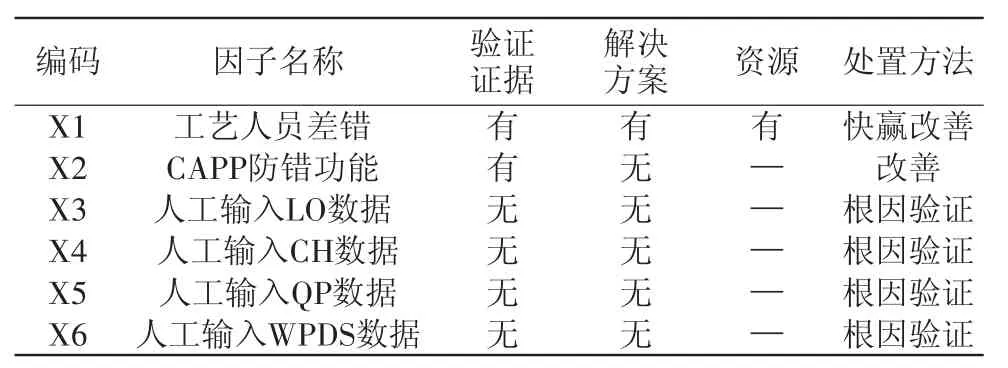

根據實際業務情況,梳理出工藝技術準備流程輸入、輸出項,如圖3所示,從流程圖中找到20項影響因子,通過表2所示的因果矩陣和圖4所示Pareto圖,篩選出前6項因子予以重點關注。

圖3 詳細輸入輸出流程圖(IPO)

1.3 分析根因

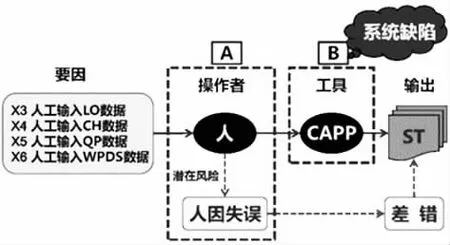

如圖5所示,M階段篩選出的X3~X6要因,操作者都是人,用的工具是CAPP,輸出ST文件。人存在潛在風險為人因失誤,輸出差錯給ST。對于該流程,A方案考慮如何減少、消除人因失誤,通過頭腦風暴可以得到較有效的措施,如:編制時加強自查,校審時加強互查等。B方案從系統缺陷方面進行分析。

表2 C&E矩陣

圖4 影響輸出Y的各因子Pareto圖

表3 因子判斷

圖5 操作流程中差錯輸入示意圖

1.3.1 人因失誤分析

針對A方案,制定了數據收集計劃,采用全樣本抽樣2019年28~47周編制的所有工藝文件。分析圖6時間序列圖,發現通過加強自查和互查,減少了差錯率,但6周后,差錯率出現反彈。同時發現M階段實施快贏改善后,改善效果持續性較好(36~42周受A方案實施影響,有所波動)。

圖6 工藝文件差錯時間序列圖

項目組提出:長期看,通過加強自查和互查,沒有有效改善工藝文件差錯率。對此,進行了單比率假設檢驗,如圖7所示,發現P值大于0.05,故不能拒絕零假設。但是,加強自查和互查不能長期降低差錯率這個結論,與常理不符。隨后經對技術準備流程價值流圖分析,發現加強自查和互查使流程非增值時間增加,從而導致技術準備周期延長、工藝文件產量減少、項目計劃延期等問題,改善方案弊大于利。在項目任務量和人力資源不變的情況下,該方案難以持續,從邏輯上消除了上述疑問。故項目組決定暫時放棄對A 方案進行深入分析。

1.3.2 系統缺陷分析

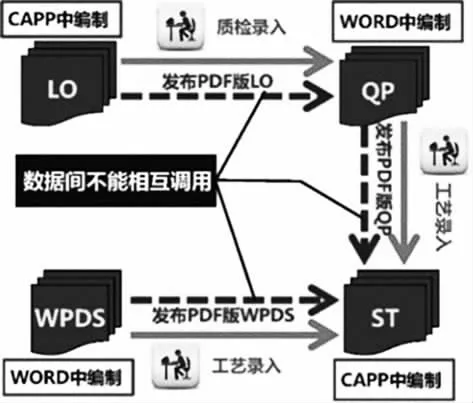

從系統缺陷方面,將5個因子分解為9個根因,又按原因類型,將9個小X分為3類,如表4所示。由于編制LO、QP、WPDS、ST的軟件平臺不統一,且系統未集成,這些流程間的數據均不能相互調用,只能依靠人工錄入,如圖8所示。且ST與QP、WPDS數據的一致性依靠人工核對, 存在準確度難保證、效率低等問題。

圖7 假設檢驗

表4 根因小X分類

1.3.3 快贏改善

針對工藝員編制ST時需手工輸入CH 領料車間到ST中,且CAPP 未對輸入結果作比對的現狀。通過改進CAPP,將卡片式的CH數據改為結構化數據,再利用信息技術增加防錯功能,即由系統自動比對ST和CH的領料車間是否一致,若比對不一致則報錯提醒修改,從而避免差錯。該改善措施利用信息技術從根源上杜絕領料車間不一致的差錯,將該差錯項降為零。

1.3.4 改善方向

通過逐層挖掘,找到底層根因為:工藝相關數據獨立編制、存儲,系統間未集成;現有工藝數據屬于文檔、報表類的非結構化數據,數據間不能相互調用。為此,項目組確定改善目標為避免人因干預,消除重復錄入差錯,并提高工作效率。改善措施為利用信息技術,實現數據協同共建、共享,相同數據直接調用,消除差錯。

1.4 改善實施

根據A階段分析結論及確定的改善方向,項目組制定了以下改進方案:1)改進CAPP,將各類數據按其組成結構拆分為各構成要素,每個要素以不同屬性字段來存儲,從而實現準確控制;2)改進CAPP,將相關數據集成在同一平臺中編制,實現數據相互調用。

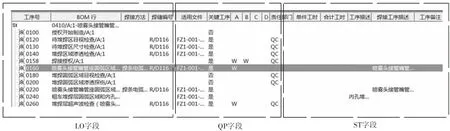

1.4.1 “求和”構建結構化工藝數據表

拆分、細化工藝相關文件的數據組成結構,整理各類數據的屬性字段,采用“求和”方式,將其屬性字段項次合并為一個結構化工藝數據表,相同屬性字段合并為一項,避免各類數據單獨維護、存儲,避免相同數據重復錄入,結構化工藝數據表如圖9所示。

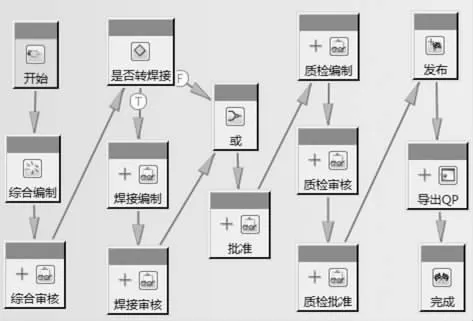

1.4.2“搭積木”維護結構化工藝數據表

結構化工藝數據表涉及工藝部門和質檢部門,包括綜合工藝、焊接工藝、質檢技術、工時定額等專業。各專業按工藝技術準備流程編制完善數據表中相關屬性字段,主要包括:工藝人員完善數據表中LO屬性字段;質檢部人員完善QP屬性字段;QP批復后,工藝人員將數據表克隆為ST模式數據表,完善ST屬性字段,如圖9所示,流程如圖10、圖11所示。

1.4.3 潛在風險分析

潛在風險:被調用的原始數據是否正確,會影響工藝文件的正確性。應對措施:鑒于在確定本項目范圍時,改善目標是降低ST與其它文件數據一致性的差錯率,故現階段先解決文件一致性的差錯。如何減少原始數據差錯,待本項目完成后,再分析、改善。

圖8 根因X影響分析示意圖

圖9 結構化工藝數據表

圖10 LO&QP編制審核流程圖

圖11 ST編制審核流程圖

1.4.4 系統測試、可靠性檢驗和改進優化

按改善方案實施后,對系統分別進行了QP調用LO數據和ST調用QP數據等測試。發現相同數據實現了直接調用,避免了重復操作。經系統可靠性檢驗,發現各屬性字段的編輯權限控制缺失,存在誤操作風險,需要對系統實施改進。針對發現的問題,項目組制定了改進措施:采用防錯設計,并按流程節點和不同角色設置各屬性字段的編輯權限,防止誤操作。

1.5 控制階段

系統經改進固化,已于2019年11月完成項目移交。利用信息技術實現相同數據直接調用,避免數據重復錄入,徹底消除數據重復錄入差錯,本項目關注改善項的數據一致性差錯降為零,同時采用防錯設計避免人因失誤,確保改善效果持續、穩定、可靠。

2 改善效果

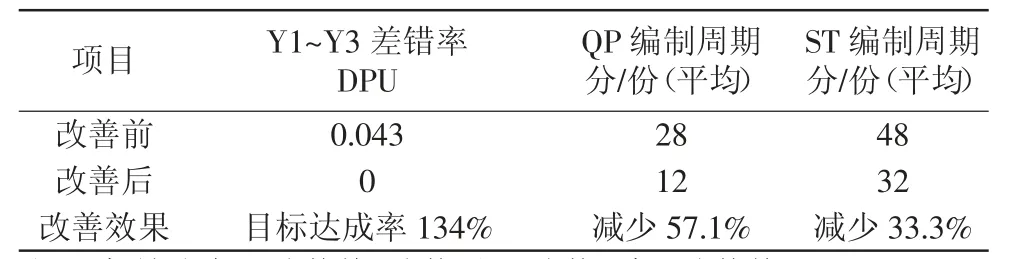

1)項目達成情況:改善前 DPU =0.043,改善目標 DPU =0.011,改善后降為零,項目改善效果數據如表5所示。

表5 改進前后數據對比

2)意外收獲:文件編制效率顯著提高,各類文件間的重復數據實現相互自動調用,不再需要人工錄入,也不需要人工核對數據的一致性,文件編制效率平均提高約45%。不僅消除了ST與QP見證點不一致的差錯,還消除了兩者其它數據,如工序號、工序名稱、焊接方法、焊縫編號等數據不一致的差錯。

3 結 語

1)采用精益六西格瑪科學方法和工具,按流程嚴謹開展DMAIC各階段工作,實現精準定位工藝文件差錯病根,改善方案靶向直擊癥結,確保改善效果穩健。

2)利用信息技術從技術措施方面徹底消除不同類型文件數據不一致的差錯,采用防錯設計,以避免人因失誤帶來的不可控差錯,改善效果顯著,關注項差錯率DPU=0。

3)今后工作計劃:從源頭、技術方面,分析進一步降低其它項工藝文件差錯率的措施;進一步打破跨部門、跨專業的數據壁壘,深入消除數據孤島,追求各資源數據協同共建、共享;跟進項目后期的執行情況,持續改善。