氣膜孔角度對突肩葉尖泄漏和冷卻特性的影響

成鋒娜,張靖周

(1.南京林業大學機械電子工程學院,南京 210037;2.中國航空工業集團公司金城南京機電液壓工程研究中心,南京 211106;3.航空機電系統綜合航空科技重點實驗室,南京 211106;4.南京航空航天大學能源與動力學院,南京 210016)

為滿足相對運動,適應葉片因離心力引起的伸長和部件膨脹,在渦輪轉子與機匣之間通常留有一定高度的間隙,叫做葉尖間隙[1]。燃氣輪機工作過程中,主流氣體會在壓差作用下流過葉尖間隙,形成間隙泄漏流動[2]。間隙泄漏流一方面會帶來嚴重的流動損失,間隙高度每增加1%,泄漏流量就增大1%~2%,級效率減小1%~3%[3];另一方面會使得葉尖區域承受巨大的熱負荷,產生氧化和腐蝕[4],進而影響整個葉片的性能與壽命,特別是對高壓渦輪的第一級葉片。目前高壓渦輪主要使用帶氣膜冷卻的突肩葉尖控制泄漏流動帶來的不利影響,突肩葉尖能夠允許更小的間隙高度,從而使泄漏流量減小,泄漏損失減小,葉尖熱負荷減小,而冷卻氣膜可以對葉尖進行熱防護。

目前已經有大量學者對帶氣膜冷卻的突肩葉尖進行了實驗和數值研究。Kwak等[5]的實驗結果表明:對于平頂葉尖、突肩葉尖的換熱系數較小氣膜冷卻效率較大,壓力側多布置一排氣膜孔會進一步使葉尖氣膜冷卻效率增加。He[6]對相同的模型進行了數值模擬,認為當吹風比增大時,凹槽底面和突肩表面的換熱系數大幅降低。Yang等[7]數值研究了幾種不同的氣膜孔排布方式對平頂葉尖和突肩葉尖換熱系數和氣膜冷卻效率的影響。Mhetras等[8]用實驗和數值計算2種方法研究了葉片壓力面和頂部均開設氣膜孔的突肩葉尖氣膜冷卻效率,結果表明:吹風比增大時,突肩表面、凹槽底面和突肩內表面的氣膜冷卻效率均增大。Park等[9]提出了一種帶有2排氣膜孔的葉尖形式,使突肩內表面的熱負荷減小,氣膜冷卻效率增大。Zhang等[10]數值研究表明在相同的冷卻氣體流量下,部分氣膜孔布置在吸力側突肩附近時的葉尖氣膜冷卻效率最大。章大海等[11]計算結果顯示帶氣膜冷卻的突肩葉尖相比平頂葉尖和平頂開槽氣膜孔結構具有最高的冷卻效率和最低的換熱系數。杜昆等[12]研究表明動葉與機匣間的相對運動能夠增強突肩葉尖前緣處氣膜冷卻效果,但離心力和哥氏力對突肩葉尖的氣膜冷卻效果影響有限。

綜上所述,對突肩葉尖間隙泄漏流動換熱特性的研究主要針對氣膜孔的位置,但是氣膜孔角度也會產生影響。本文采用數值方法對具有一種新型氣膜孔排布方式的突肩葉尖的流動和冷卻特性進行了探索,詳細分析了氣膜孔角度和吹風比對突肩葉尖間隙泄漏損失和氣膜冷卻效率的作用,為渦輪葉片設計提供技術支持。

1 物理模型和數值計算方法

1.1 物理模型

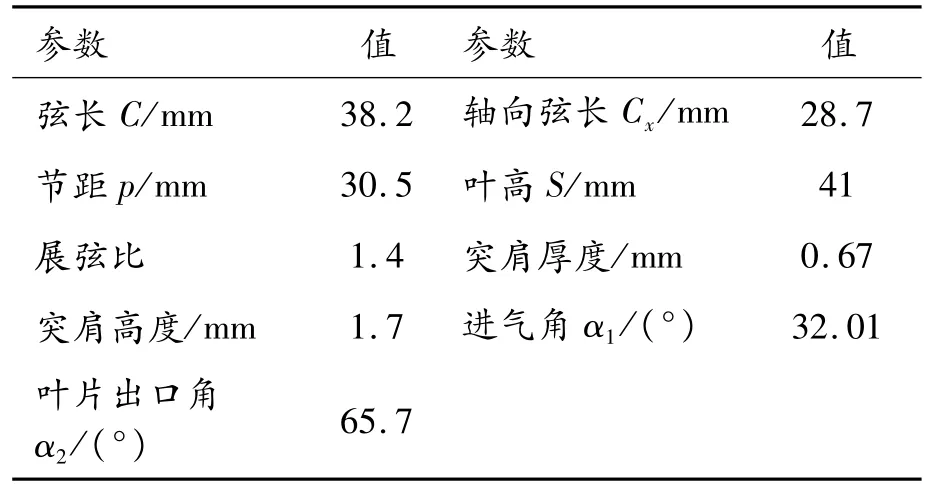

本文中采用的物理模型來自文獻[13],是GEE3高壓渦輪第一級轉子葉片,忽略了葉片的扭曲以及葉尖區域之外的氣膜孔,葉片的詳細結構參數見表1。

表1 模型參數

數值計算域如圖1所示,計算域的進口截面到葉片前緣的距離為1倍軸向弦長,葉片尾緣到出口截面的距離為1.5倍軸向弦長。Lee等[14]研究表明只有葉片的上半部分受到間隙泄漏流的影響,因此計算域的葉片高度取值為57%的葉片高度,端壁設置為對稱,Zhou等[15]的研究中也采用了類似的處理方式。

本研究團隊在文獻[16]的基礎上對type-D(圖2(a),氣膜孔與凹槽底面的角度為90°)的氣膜孔角度進行了修改,研究氣膜孔流向角度和展向角度對葉尖氣膜冷卻效率的影響。保證氣膜孔出口位置不變的情況下,氣膜孔傾斜角度從90°開始逐漸減小,研究發現當流向角度小于45°,展向角度小于60°時,氣膜孔進口位置會超出次流腔,因此本文最終研究了圖2的4種氣膜孔角度。其中type-G的氣膜孔與凹槽底面的角度為60°,沿著吸力側弧線朝向尾緣,稱為60°流向角,如圖2(b)所示;type-H的氣膜孔與凹槽底面角度為45°,沿著吸力側弧線朝向尾緣,稱為45°流向角,如圖2(c)所示;type-I的氣膜孔與凹槽底面的角度為60°,其中前緣靠近吸力側突肩的一排(3個)垂直吸力側弧線朝向吸力側,前緣靠近壓力側突肩的一排(4個)和中弦區域一排(6個)垂直吸力側弧線朝向壓力側,稱為60°展向角,如圖2(d)所示。

1.2 網格劃分

采用Gambit軟件對計算模型進行網格劃分,近壁進行加密處理,如圖3所示。間隙高度為1 mm時,間隙內沿著葉高方向的網格數為35層,凹槽內的網格數為40層。

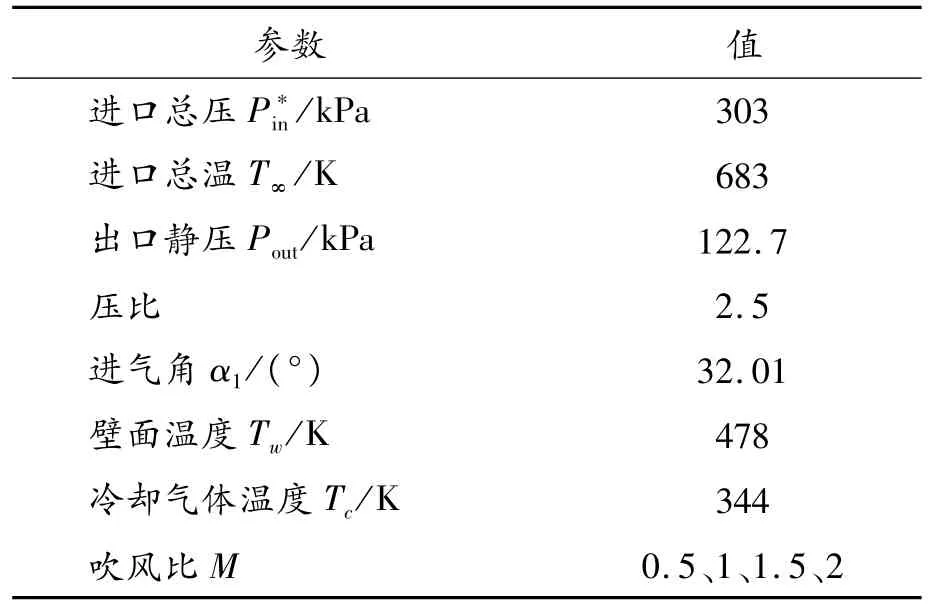

1.3 邊界條件

主流邊界條件給定進口總壓、總溫、氣流角和出口靜壓,冷卻氣體邊界條件給定進口質量流量和溫度,壁面設置為絕熱無滑移壁面,具體的值如表 2所示[13]。

表2 邊界條件

1.4 計算方法

采用商業軟件ANASYS FLUENT進行仿真計算,求解定常可壓縮的雷諾平均N-S方程組。壁面處理采用增強壁面,Pressure-velocity耦合采用SIMPLEC算法,離散化插值方法選擇二次迎風,收斂判據設置為殘差小于1×10-4,計算域內的進出口流量差小于0.001%。

1.5 網格獨立性實驗和湍流模型選取

對葉尖間隙流動換熱的數值模擬必須建立在網格對結果沒有影響的基礎上,因此本文中進行了網格獨立性實驗,當網格數量達到330萬以上時葉尖表面平均氣膜冷卻效率趨于穩定。此外,通過與實驗結果的對比發現standard k-ε模型模擬能夠獲得與實驗結果最接近的結果,兩者的對比如圖 4所示[17]。

1.6 參數定義

1)總壓損失系數

總壓損失系數是反映葉柵流動損失常用的參數,總壓損失越大說明流體的能量損失越多。對于帶氣膜冷卻突肩葉尖,也需要考慮冷卻氣體的滯止壓力,因此參考總壓的表達式為

式中:m∞為葉柵進口質量流量;mc為冷卻氣體進口質量流量;P*c為冷卻氣體進口總壓。

2)間隙泄漏損失系數

葉尖區域損失主要由3部分構成:通過葉尖間隙的泄漏流體造成的損失,由于機匣存在引起的端壁損失以及葉片型面造成的損失。其中第1項和第2項的存在相互影響不可分割,因此統稱為葉尖間隙泄漏損失。第3項可以用遠離機匣和端壁的中跨處總壓損失作為其值,故間隙泄漏損失系數的定義如下:

3)相對泄漏流量

式中:mtip為相對泄漏流量;mleak為葉尖泄漏流質量流量。對于帶氣膜冷卻突肩葉尖而言,葉尖泄漏流質量流量定義為從葉片壓力側和吸力側前緣進入間隙的流量,不包含冷卻氣體的流量。

4)吹風比

式中:ρ∞、u∞為主流氣體的密度和速度;ρc、uc為冷卻氣體的密度和速度。

5)氣膜冷卻效率

式中:T∞為主流進口溫度,即葉柵進口氣體溫度;Taw為絕熱壁面溫度,當葉尖表面絕熱時壁面溫度與絕熱壁面溫度相等,即Tw=Taw;Tc為冷卻氣體進口溫度。

2 計算結果及分析

2.1 間隙泄漏流場

氣膜孔排布方式為type-D時,不同位置的冷卻氣體與泄漏流的作用不同,第1部分向著前緣回流后形成了小漩渦,隨后從中弦區域的吸力側突肩上方流出間隙,即“CS1”所代表的流線;第2部分直接從吸力側突肩上方流出間隙,即“CS2”所代表的流線;第3部分流向壓力側突肩后再從吸力側突肩尾緣流出間隙,即“CS3”所代表的流線;第4部分沿著吸力側突肩向尾緣移動后流出間隙,即“CS4”所代表的流線。冷卻氣體的覆蓋范圍涵蓋了整個凹槽底面。與傳統的中弧線排布方式相比(圖4),冷卻氣體的覆蓋范圍更大,幾乎保護了整個葉尖表面。

2.2 間隙泄漏流量和泄漏損失特性

圖6為吹風比M=1時,不同氣膜孔傾斜角度下突肩葉尖的相對泄漏流量。整體來看,4種突肩葉尖的相對泄漏流量差別很小,具體來看,隨著流向角度的減小間隙泄漏流量降低,氣膜孔帶有展向角度相比流向角度的相對泄漏流量略大。這是因為流向角度對間隙泄漏流的阻礙作用隨著角度的增加而增大,而氣膜孔有展相角度時,前緣氣膜孔的傾斜方向與泄漏流方向一致,對泄漏流的阻礙作用較小。

圖7 為吹風比M=1時,不同氣膜孔角度突肩葉尖的間隙泄漏損失系數。整體來看,4種突肩葉尖的間隙泄漏損失差別很小。具體來看,隨著流向角度的減小間隙泄漏損失微弱降低,氣膜孔帶有展向角度相比流向角度的相對泄漏損失略大,這與間隙泄漏流量的規律一致。

2.3 葉尖表面氣膜冷卻特性

圖8 為吹風比M=1時,不同氣膜孔角度突肩葉尖表面氣膜冷卻效率分布。相比type-D,當流向氣膜孔傾斜角度減小到60°時(type-G),氣膜孔下游的冷卻效率明顯增大;當流向角度繼續減小到45°時(type-H),所有氣膜孔下游的氣膜冷卻效率繼續大幅增加,但冷卻氣體對前緣的覆蓋作用減弱;氣膜孔展向角度(type-I)會使所有氣膜孔下游的氣膜冷卻效率大幅增加,特別是在中弦區域,尾緣區域的高氣膜冷卻效率區域相比流向角度更加靠近葉片壓力側。這是因為氣膜孔角度不僅會引導冷卻氣體沿著開孔角度流動,還會使得冷氣更加貼近葉尖,進而使得氣膜孔下游對葉尖產生更好的保護效果,角度越小效果越明顯。另一方面,間隙泄漏流的流動方向也會對氣膜冷卻效果產生很大的影響,如果能將氣膜孔角度與間隙泄漏流方向進行結合,會使得葉尖的氣膜冷卻效果進一步提高。

圖9 為吹風比M=1時,不同氣膜孔角度突肩葉尖凹槽底面氣膜冷卻效率節距方向平均值沿著軸向的分布曲線。相比type-D,type-G在整個凹槽底面的氣膜冷卻效率增大且比較均勻;type-H在前緣區域(0~0.1Cx)的氣膜冷卻效率減小,其他區域的氣膜冷卻效率增大;type-I的氣膜冷卻效率從前緣到0.6Cx增大,剩下區域的氣膜冷卻效率減小。因此改變氣膜角度會不同程度影響葉尖表面氣膜冷卻效率,流向角度會使葉尖氣膜冷卻效率增大,角度越小越明顯;展向角度不僅使葉尖氣膜冷卻效率增大,還會使葉尖氣膜冷卻效率相對變得不均勻。

圖10 為吹風比M=1時,不同氣膜孔角度突肩葉尖突肩內表面氣膜冷卻效率分布。4種氣膜孔角度突肩葉尖在整個突肩內表面都有較好的氣膜覆蓋,特別是在前緣和尾緣區域。具體來看,type-H在吸力側突肩內表面前緣和尾緣區域的氣膜覆蓋較好;type-G和type-I在吸力側突肩內表面尾緣區域,壓力側突肩內表面前緣和尾緣區域的氣膜覆蓋較好。

圖11 、12分別對比了吹風比M=0.5和M=2時,不同氣膜孔角度突肩葉尖表面氣膜冷卻效率分布。從圖中可以看出:葉尖氣膜冷卻效率隨著吹風比的增加而增大。當吹風比較小時(M=0.5),4種氣膜孔形式仍是在凹槽底面前緣最頂部和中后部有氣膜覆蓋,流向和展向傾斜角度均會使中弦區域氣膜孔下游的氣膜冷卻效率增強,特別是展向傾角。吹風比增大到M=1時(圖8),凹槽底面的氣膜冷卻效率明顯增大,冷卻氣體覆蓋了整個凹槽底面。吹風比達到研究范圍內最大時(M=2),type-H前緣氣膜孔下游的氣膜冷卻效率相比其余2種形式較大,type-H中弦和尾緣區域的氣膜冷卻效率相比其余3種形式更好;type-I前緣吸力側突肩附近區域的氣膜冷卻效率相比其余3種形式更好。綜上,進行氣膜孔設計時可以在前緣開60°流向角,在中弦區域開60°展向角,從而使得整個葉尖表面獲得較好的氣膜冷卻效果。

圖13 為不同吹風比下,4種氣膜孔角度突肩葉尖凹槽底面氣膜冷卻效率節距方向平均值沿著軸向的分布曲線。隨著吹風比的增加,凹槽底面的氣膜冷卻效率增大。吹風比較小時(M=0.5),4種氣膜孔形式均在0.2Cx存在氣膜冷卻效率的低值,但是type-I相比其余3種形式在前緣和中弦區域的氣膜冷卻效率更大;吹風比增大時(M=1、1.5),type-H前緣區域氣膜冷卻效率增加很少,中弦和尾緣區域的增加較大,type-G在整個凹槽底面均有較好的氣膜冷卻效率,type-I的氣膜冷卻效率在前緣和中弦的增加量大于尾緣;吹風比繼續增大時(M=2),type-H在整個凹槽底面的氣膜冷卻效率增加量大于其余3種形式,特別是在前緣區域;type-G和type-I的氣膜冷卻效率在前緣區域幾乎沒有變化,在中弦和尾緣區域增大。

圖14 為不同吹風比下,4種氣膜孔角度突肩葉尖凹槽底面和突肩表面平均氣膜冷卻效率曲線。吹風比M=0.5、1和1.5時,相同的吹風比下所有氣膜孔分布方式的葉尖平均氣膜冷卻效率差距較小,但總體而言角度越小葉尖平均氣膜冷卻效率越大;當吹風比達到研究范圍內最大時(M=2),平均氣膜冷卻效率從小到大的順序為type-H、type-G,type-I和type-D,且前3種形式之間的差距較大。相比type-D,所有吹風比下增加氣膜孔角度會使葉尖平均氣膜冷卻效率增大,特別是在小流向角度高吹風比下。

3 結論

1)氣膜孔帶有展向角度相比流向角度的相對泄漏流量略大(M=1時,最大0.3%),這是因為氣膜孔有展向角度時,前緣氣膜孔的傾斜方向與泄漏流方向一致,對泄漏流的阻礙作用較小。

2)氣膜孔流向角度會使所有氣膜孔下游的氣膜冷卻效率大幅增加(M=1時,約30%),但冷卻氣體對凹槽底面最前緣的覆蓋減小,整體來看葉尖氣膜冷卻效率增大,氣膜孔角度越小越明顯。

3)氣膜孔展向角度會使所有氣膜孔下游的氣膜冷卻效率大幅增加(M=1時,約30%),特別是在中弦區域,還會使得尾緣處的高氣膜冷卻效率區域更加靠近葉片壓力側。

4)隨著吹風比的增加,改變氣膜孔角度會使葉尖平均氣膜冷卻效率增大,小流向角度高吹風比下氣膜冷卻效率增加最大。