應對正面小偏置碰撞的某車型整體式熱沖壓門環設計與應用

農天武,賈麗剛,張驥超,陳正宇

(1.上汽通用五菱汽車股份有限公司,廣西柳州 545007;2.寶山鋼鐵股份有限公司研究院,上海 201900;3.澳汰爾工程軟件(上海)有限公司,上海 200436)

0 引言

汽車碰撞安全法規是車輛碰撞安全性能提升的重要推動因素,各國政府制定的安全法規是對汽車產品安全性的最低要求。為了更科學地對車輛安全性能進行分析評價,美國、歐洲、中國等主要汽車市場都推行了“新車評價規程”(New Car Assessment Program,NCAP)。中國新車評價規程C-NCAP自2006年7月全面啟動實施以來,管理規則經歷了4次升級,最新的C-NCAP(2018版)管理規則中涵蓋了正面100%剛性壁障碰撞、正面40%重疊可變性壁障碰撞、側面可變形移動壁障碰撞、行人保護和主動安全等多種評價工況,為我國汽車產品安全性能升級做出了重要貢獻。中國汽車保險安全指數(China Insurance Automotive Safety Index,C-IASI)也在國內率先引入了這一評價工況,目前已公布了23款車型測試結果,得到了國內汽車生產商和消費者的高度關注[1]。

現實發生的重大汽車碰撞事故中,正面小重疊偏置碰撞(碰撞時車身與碰撞物的重疊率不大于30%)類的事故死亡率約占正面碰撞事故死亡總數的22%,為此,美國公路安全保險協會(Insurance Institute for Highway Safety,IIHS)在2012年首次提出了正面25%小重疊偏置碰撞試驗規范[2]。SHERWOOD[3]在2009年就對小偏置碰撞的特點做出了概念性闡釋;在國內,崔淑娟和陳可明[4]也做了小偏置乘客艙等有關的優化研究,并對不同的方案進行分析與驗證。

以國內某SUV車型為研究對象,基于基礎模型的正面小重疊偏置碰撞試驗和CAE仿真分析結果找到不足,利用Hyperstudy優化軟件對門環進行優化設計分析,門環的厚度對碰撞和各靜態剛度等各工況響應的相關性;并進行真實模型數學化擬合分析,此近似響應分析避免了非線性極端不收斂問題;運用Altair-MDO(Multi Disciplinary Optimization)多學科優化平臺工具進行優化分析,得到整體式門環分段的厚度;試驗驗證可靠性,得到車體變形一致,總體結構評分為GOOD。整體式熱沖壓門環設計降低了乘員艙侵入量,提高車輛結構安全性能。

1 正面小偏置碰撞基礎模型

1.1 基礎模型正面小偏置碰撞試驗評估

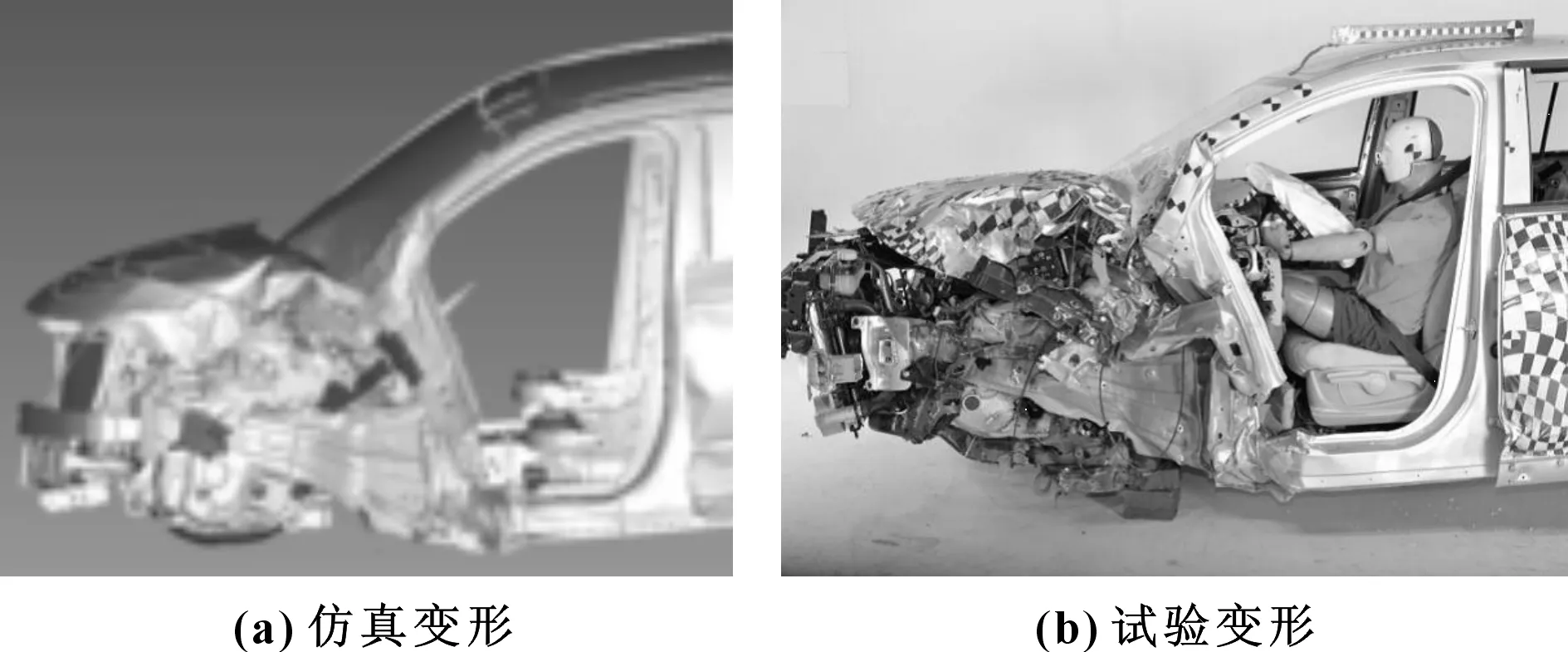

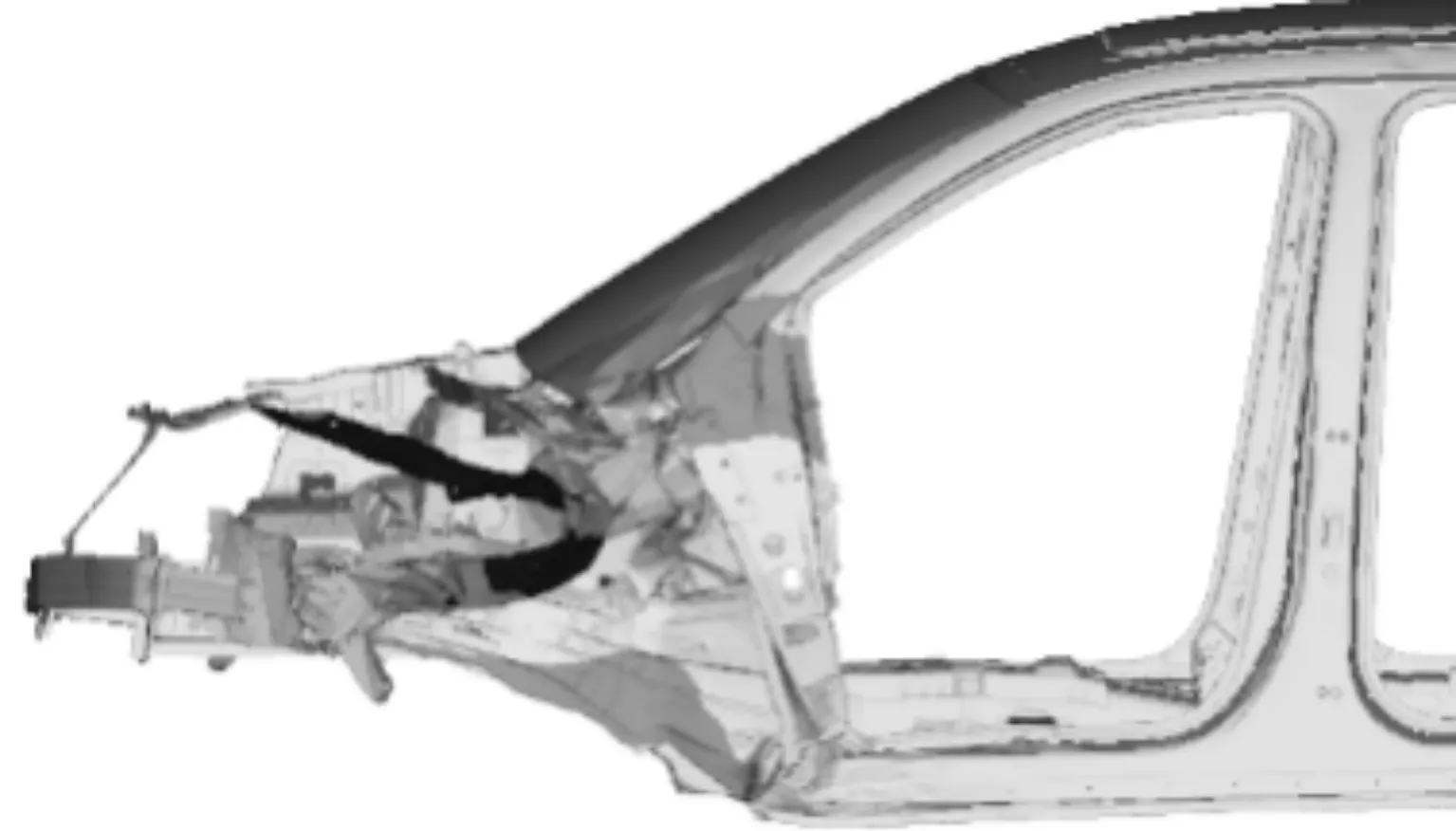

依照C-IASI正面25%偏置碰撞試驗規程(2017版),對某SUV車型進行了碰撞試驗,碰撞初始速度64 km/h,根據評價規程對試驗后的車身侵入量進行評價。小偏置碰撞試驗和仿真整車變形結果,如圖1所示。

圖1 小偏置碰撞仿真分析及試驗結果

試驗結果顯示,該車型在上A柱出現折彎變形現象,同時由于輪胎侵入過大導致在下A柱出現嚴重折彎變形和斷裂現象。車體結構強度不足導致乘員艙侵入量較大,最終導致該車型在車輛結構等評定部分評價結果為較差(P)。

1.2 基礎模型CAE仿真建模與試驗對標

根據研究需要,對該車型進行有限元仿真建模。整車點焊采用Spring焊點來模擬,并設置力失效準則;副車架區域根據試驗車型實際情況設置襯套剛度與鉸鏈限位數據;各子系統按照實際情況進行配重修正。最終基礎CAE模型整備質量1 909 kg,節點總數約216萬個,單元總數230萬個。

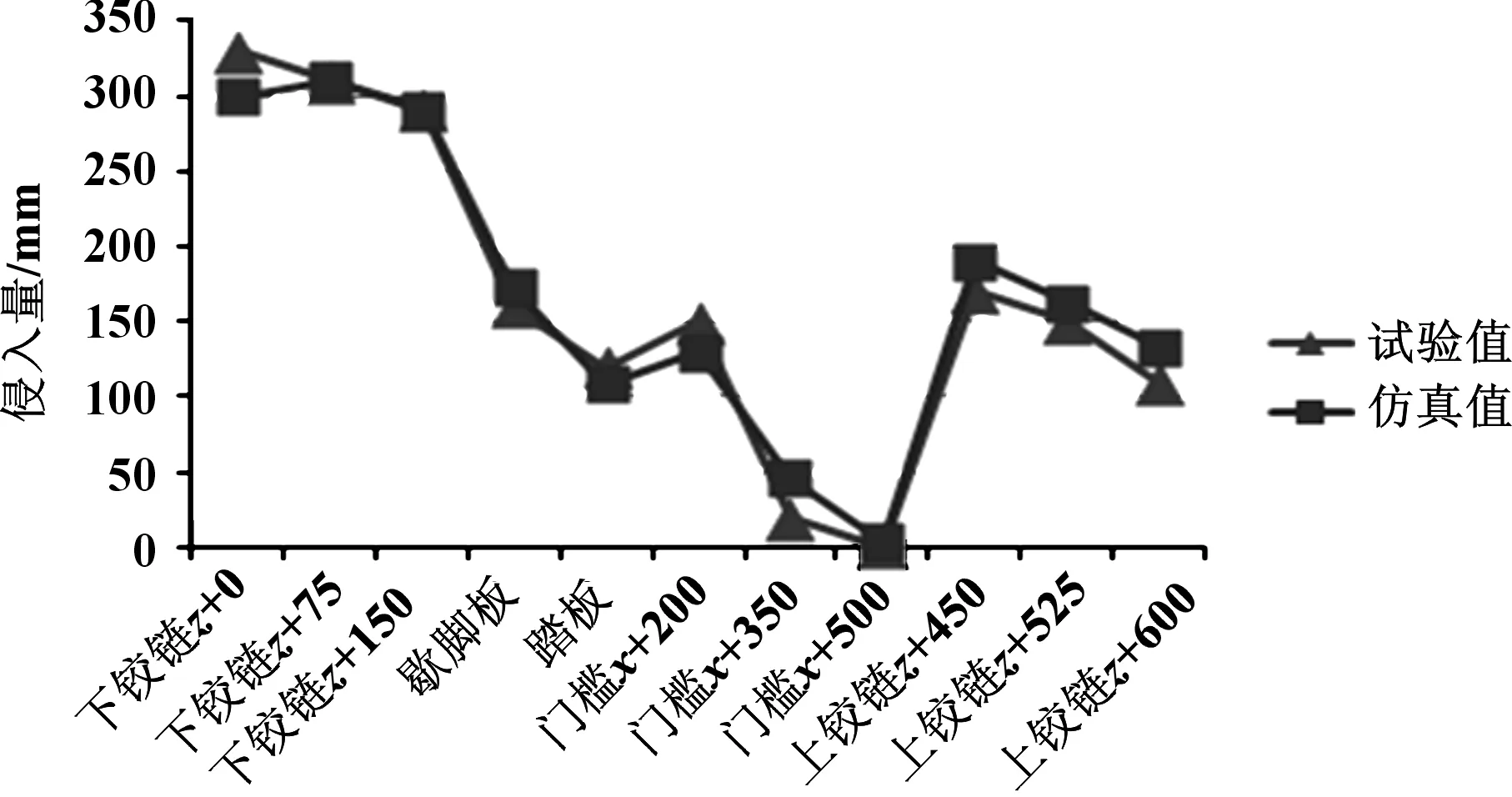

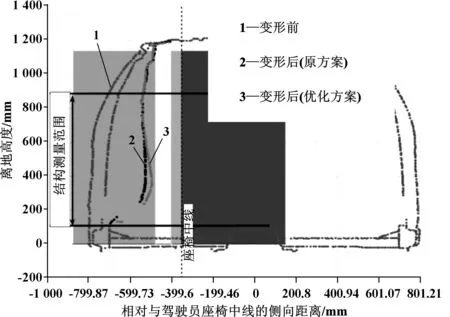

采用RADIOSS求解器對基礎CAE模型進行正面小偏置碰撞試驗工況進行模擬和對標。CAE仿真分析結果表明,整車底盤、前機艙及側圍等關鍵區域變形模式與試驗過程吻合,底盤及車身關鍵零部件失效模式與試驗過程基本一致。乘員艙區域侵入量方面,除A柱下端斷裂導致偏差偏大以外,其余評價點仿真與試驗相對誤差小于15%,關鍵結構區域侵入量的對比如圖2所示,表明有限元仿真模型與試驗過程具有很好的相關性。以該CAE模型作為對象,開展結構優化設計研究。

圖2 關鍵部件侵入量對比結果

2 整體式熱沖壓門環設計與評估

為提高該車型正面小偏置碰撞工況安全性能,采用整體式熱沖壓門環方案的修正基礎模型,同時對前車體、側圍及前副車架區域的傳力路徑和結構強度進行優化[5]。

2.1 整體式熱沖壓門環方案設計

在修正的基礎模型中,側圍門環加強件采用分體式點焊設計,其設計方式及用材情況,如圖3所示,門環加強件單側質量較大,存在輕量化的必要性。

圖3 改進模型分體式門環設計方案

激光拼焊是一種先進的材料加工技術,通過激光焊接方式預先將多片不同強度、不同厚度的板料連接,零件上不同區域的強度和厚度可以根據多種工況對車身該局部區域的要求而進行適應性設計。熱沖壓工藝在成形過程中通過模具對材料進行淬火強化,成形后可以獲得抗拉強度在1 500 MPa左右的超高強鋼零件。與常規分體式門環設計方案相比,采用激光拼焊的整體式熱沖壓門環具有輕量化、結構性能好的技術優勢[6]。

門環區域結構強度對于正面小偏置碰撞乘員艙侵入量有重要影響。修正模型正面小偏置碰撞過程中分體式門環變形過程存在以下問題:

(1)A柱上傳力路徑強度不足,A柱上邊梁在碰撞過程中易發生折彎變形;

(2)A柱與Shotgun連接區域的結構強度不足,A柱加強件易產生大的塑性變形而導致斷裂現象;

(3)A柱下側與門檻連接區域強度不足,分體式側圍加強環區變形如圖4所示。

圖4 分體式側圍加強環區域變形模式

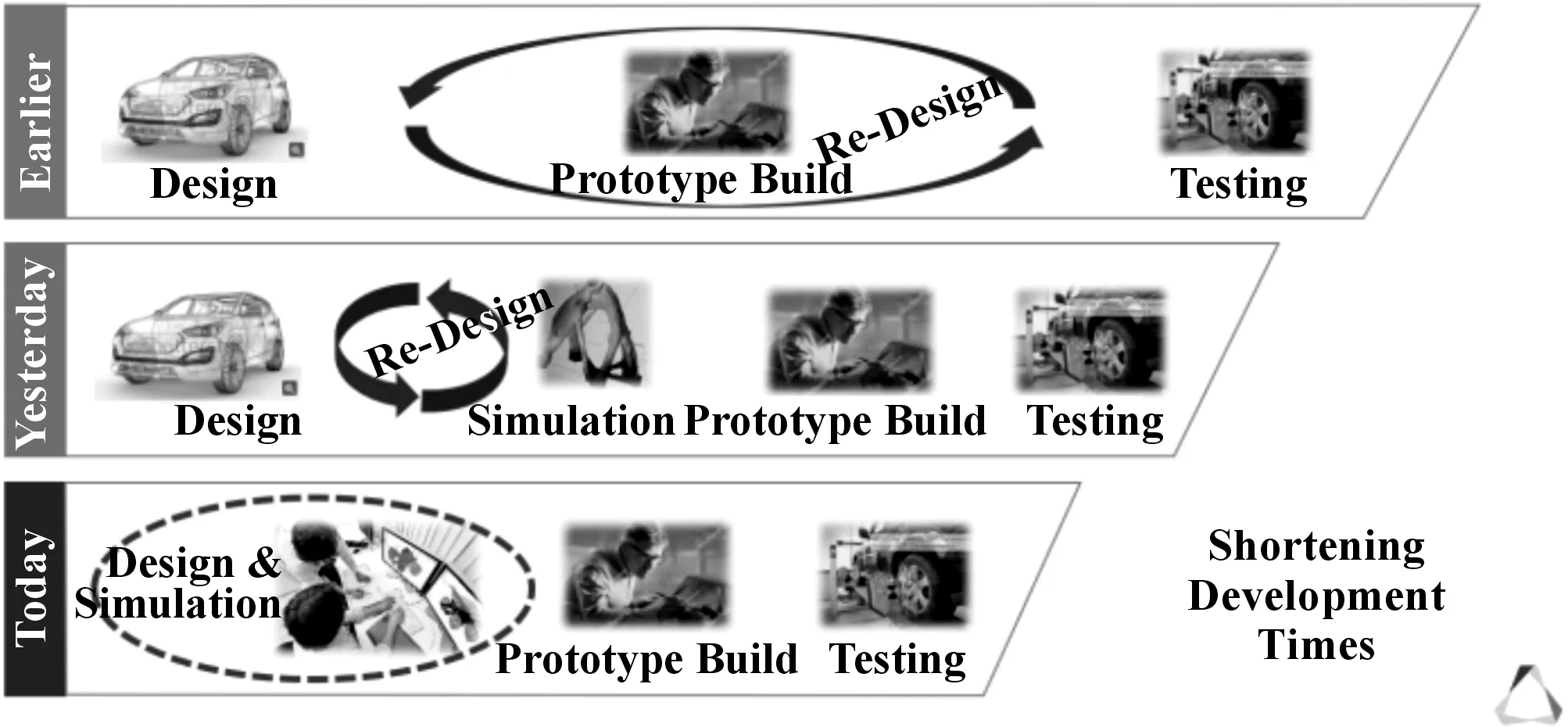

2.2 沖壓門環多學科優化思路

在設計整體式熱沖壓門環時,不僅需要考慮小偏置這一個碰撞工況的影響,還需要考慮側面碰撞、白車身彎曲剛度、白車身扭轉剛度、白車身一階彎曲模態、白車身一階扭轉模態的影響。這些多學科的工況相互影響,同時存在線性分析和非線性分析,非常復雜[7]。在傳統的設計優化方式下,一般是靠經驗或者局部的優化分析,這樣的方法始終無法找到最優解。多學科優化的發展歷程,如圖5所示。

圖5 多學科優化發展歷程

為改善分體式門環帶來的不良后果,設計采用整體式熱沖壓門環方案。整體式熱沖壓門環采用5道激光焊縫設計,材料采用熱成形鋼,其厚度和焊縫位置要綜合考慮正面小偏置碰撞工況變形模式以及熱沖壓成形可制造性、零件材料利用率等多方面的要求。

綜合考慮多工況下的全局優化就顯得特別重要。澳汰爾公司的軟件HyperStudy可以進行該多學科的優化分析。

Hyperstudy是一款面向工程師和分析師的多學科設計探索工具,可以獲得一系列智能設計,自動評估這些設計并且指導用戶獲取對數據更深入的理解。HyperStudy是基于數學的方法,例如試驗設計與優化,同時MDO (Multi Disciplinary Optimization)是針對汽車行業而開發的專業多學科優化工具,可快速提高效率,其應用銜接如圖6所示。

圖6 多學科優化平臺(MDO)應用

2.3 整體式沖壓門環多學科優化步驟

在HyperStudy中進行多學科優化,主要有創建響應面、擬合響應面、優化、驗證,如圖7所示。

圖7 Hyperstudy的多學科優化步驟

文中的整體式沖壓門環多學科優化綜合考慮了小偏置碰撞、側面碰撞、白車身彎扭剛度、白車身一階彎扭模態,設計變量為門環的5個厚度。門環的拼焊在工藝上有相應的要求,如相鄰兩個件的厚度不能相差1倍等,這些制造的約束都加到優化中[8]。

創建相應面DOE(Design of Experiments)分析, DOE 用于揭示不同的因子/設計變量(X)對響應(Y)的影響。DOE可以用于構造一個近似模型,該模型可作為實際模型的替代模型,這將有效節省計算量。DOE的方法有Full Factorial全因子法、Fractional Factorial部分因子法、Central Composite (Ccd)中心復合法、Latin Hypercube拉丁超立法、Hammersley哈默斯利法、Method of Extensible Lattice Sequences (Mels)可擴展的格柵序列法、D-Optimal最優設計實現法。方法較多,針對不同的優化對象,需要選擇最合適的方法見表1。文中選擇的是Method of Extensible Lattice Sequences (Mels)可擴展的格柵序列法,該方法是一種準隨機序列、無差別序列的方法,該方法在空間內均勻撒點,最小化團塊與空白空間的出現,該方法具有可擴展的能力,這意味著可以基于已有的點繼續向空間撒點,保證最終所有點的均勻性,試驗次數由用戶指定,最小試驗次數為1.1×((N+1)·(N+2))/2,其中N為因子個數。

表1 不同的研究方法應用場合

通過DOE分析,可以得到門環厚度與各工況下響應之間的靈敏度排序與正負相關性,如圖8所示。

圖8 DOE分析得到門環厚度和響應的相關性

響應面擬合即FIT分析。擬合就是使用數學模型替代真實模型。模擬計算資源昂貴,完全基于計算進行設計研究就不切實際了。響應是非線性時,優化可能陷入局部最小值或最大值。使用近似響應,用戶可以避免這個問題。當使用擬合,必須權衡精度和效率問題。問題是如何擬合表示設計空間,同時保持足夠精確。

HyperStudy提供了4種擬合算法。最小二乘回歸(LSR)、滑動最小二乘法(MLSM)、克里格法 (HK)、徑向基函數(Radial Basic Function)。通過MDO工具可自動選擇最優算法。文中采用的是MLSM方法進行擬合。MLSM是傳統加權最小二乘法模型的通用形式。單個DOE抽樣點相關的加權系數不是一個常數,而是DOE抽樣點到評估出的擬合模型點的標準化距離的函數。對移動最小二乘擬合,HyperStudy提供一階、二階和三階函數的選擇。適用于非線性/含噪聲的響應,不同的方法對比情況如圖9所示。

圖9 4種擬合方法的對比

在擬合相應面的過程中,需要通過后處理來對擬合精度進行控制,如果精度不足,則需要在DOE中增加點,反復進行迭代。只有當擬合精度足夠,才能進行下一步的優化。

當擬合響應面精度足夠之后,可以進行優化分析。此優化分析是在已經擬合好的響應面上進行優化,速度快,精度則完全取決于響應面擬合的精度。如圖10所示,形成某響應的擬合面。

2.4 優化結果分析

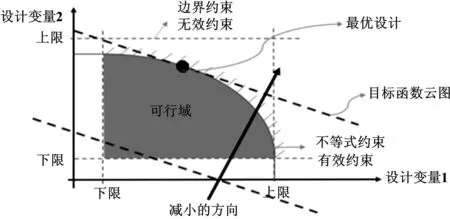

分析采用全局逼近法(基于響應面),該方法是在處理有噪聲的非線性問題時首選,使用高階多項式來逼近多目標的原始結構優化問題。尋找最優問題就是尋找最優解,即為圖11中灰色的部分。

圖11 最優解求解可行域

Hyperstudy在給定的目標值下,經過逐漸的迭代找到最優解。橫坐標代表迭代步,縱坐標代表目標值,本次是以質量作為目標值,如圖12所示。

圖12 不同迭代步下目標值的走勢

通過前面三步,得到了整體式熱沖壓門環的最優厚度,需要進行CAE驗證,小偏置和側面碰撞在非線性求解器Radioss中進行驗證,剛度模態在線性求解器Optistruct中進行驗證[7]。

MDO后處理工具可將優化與驗證結果得到如圖13結果,圖中4條曲線分別表示:原設計門環厚度正則化到0.5,上下線分別為0與1(初始基準值);各工況下響應的目標值正則化到1(目標值);響應面優化得到的門環厚度與各工況下響應(響應面預測值);將優化得到的門環厚度進行CAE驗證得到的結果(實際驗算值);此圖可表示設計變量變化的程度是否到達上下限、各工況下響應是否達到目標以及響應面優化結果與實際驗證結果的差異。

圖13 優化及其驗證后結果

通過HyperStudy找到最優解,匹配門環各部分厚度,同時提升結構的輕量化,如圖14所示。

圖14 整體式熱沖壓門環設計方案及樣件

2.5 整體式熱沖壓門環小偏置碰撞性能評估

優化后,首先進行小偏置碰撞仿真分析,得到車身側圍區域碰撞變形模式,如圖15所示。與基礎車對比,門環變形量減少較多,說明優化的可靠性。

圖15 整體式側圍加強環區域變形模式

同時,將A柱、門檻處的截面力輸出,改進后的門環可抵住強大的沖擊力,截面力高于修正之前較多(總體高10%以上),說明整體式門環設計起到了很好的支撐作用,如圖16所示。

圖16 碰撞后截面力輸出

2.6 整體式熱沖壓門環側面碰撞評估

原方案與優化方案的位移對比,側碰結果見表2。從表中侵入量的結果看出,優化方案基本可達到五星的標準,同時給出了側碰的縮略圖,如圖17所示。

表2 側碰侵入量結果輸出 mm

圖17 整體式熱沖壓門環側面碰撞侵入量分析

3 整車小偏置碰撞試驗驗證

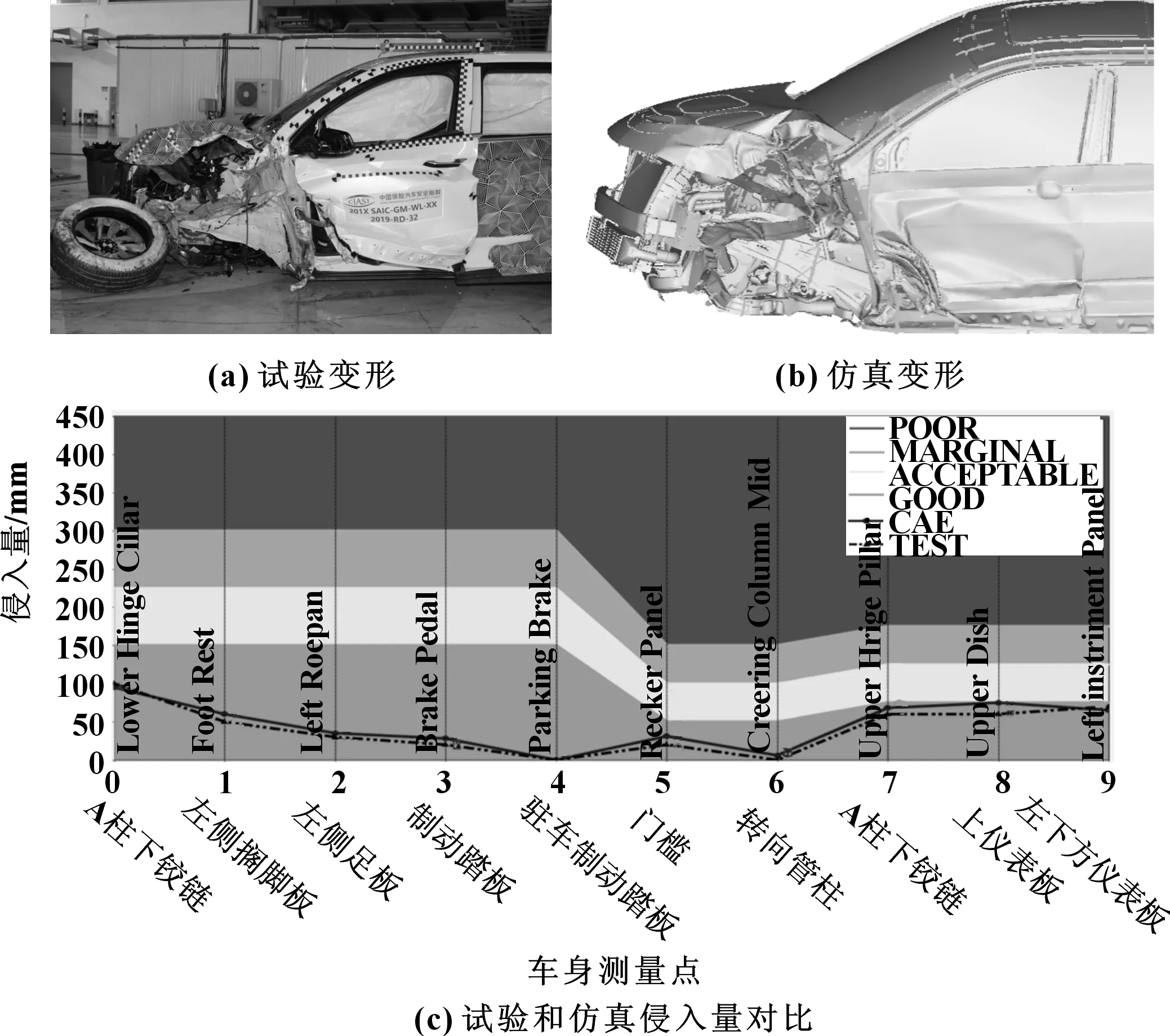

基于仿真的結果,重新進行小偏置碰撞試驗。改進的碰撞仿真結果得到GOOD的評價,試驗結果與仿真預測的變形量及乘客艙的損壞程度幾乎一致,且試驗結果也滿足C-IASI 正面小偏置碰撞車體結構GOOD評級要求,如圖18所示。

圖18 試驗&仿真變形與侵入量對比

4 結論

文中針對某SUV車型小偏置碰撞工況建立準確的有限元仿真模型,在此基礎上研究整體式熱沖壓門環對于某車型正面小偏置碰撞性能的影響,并完成該零件的樣件開發和整車小偏置碰撞試驗。結果顯示:

(1)與分體式門環方案相比,采用激光拼焊的整體式熱沖壓門環具有更好的接頭完整性,有效降低了乘員艙侵入量,在提高正面小偏置碰撞結構安全性的同時可以實現零件的輕量化制造;

(2)用Hyperstudy通過響應面擬合的方法到的優化結果,不僅使碰撞結果等級提高,同時提高了輕量化性能,其精度高且有效;

(3)仿真的應用驅動設計的步伐,縮短了研發設計周期,同時滿足了多個工況的要求,證明了多工況優化仿真的有效性。