基于SolidWorks與ANSYS瓦楞輥流固耦合分析研究

侯智慧,張廣文,倫新凱

(華北理工大學 機械工程學院,河北 唐山 063210)

0 引言

瓦楞機加工成形瓦楞紙的過程中,瓦楞輥是最關鍵的部位[1],尤其是與瓦楞紙之間接觸的輥體[2-4]決定著瓦楞紙的質量,因此,提高瓦楞輥的質量可以提高整個瓦楞機的工作性能,也可以促進整個包裝行業的發展。瓦楞輥受到的載荷比較多,既受到上瓦楞輥的接觸壓力,又受到190 ℃的蒸汽載荷,并且瓦楞輥內部受到1.2 MPa的壓強。通入高溫蒸汽的目的是使瓦楞紙快速成型,提高瓦楞生產線的工作效率。瓦楞輥的表面與瓦楞紙表面直接接觸,瓦楞輥表面的精度決定著瓦楞紙的精度。一般瓦楞機按照速度的不同分成三類,即高速瓦楞機、中高速瓦楞機和低速瓦楞機。高速瓦楞機的速度可達到80 r/min~180 r/min,中高速瓦楞機的速度為30 r/min~80 r/min,低速瓦楞機的速度低于30 r/min[5]。本文基于有限元理論對瓦楞輥模型進行熱-結構耦合分析,得到瓦楞輥的溫度和熱變形,并確定熱應力和變形的集中部位,為后續的瓦楞輥結構設計和優化提供可靠的依據。

1 瓦楞機的工作原理

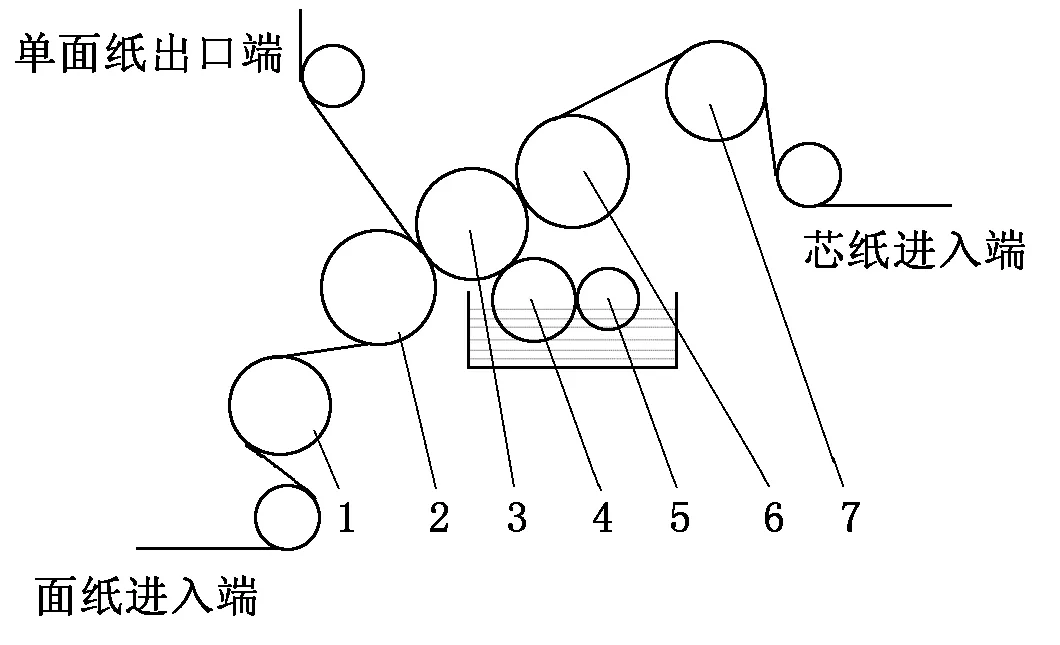

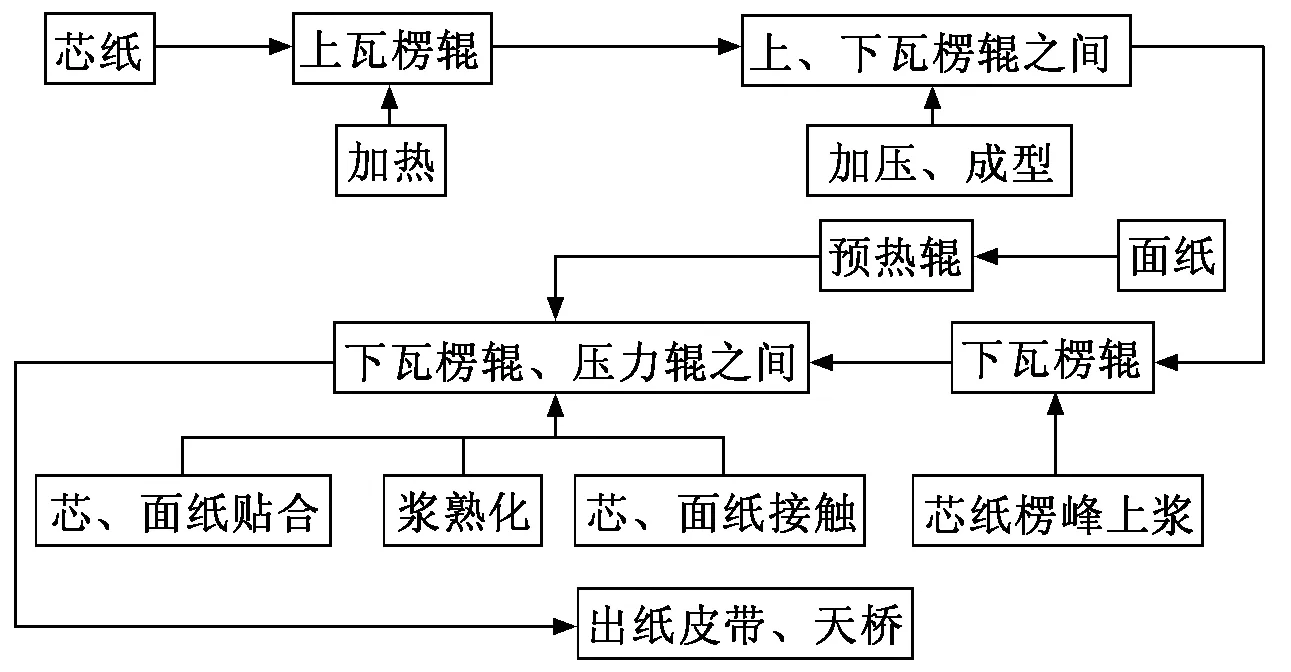

圖1為真空吸附單面瓦楞機成型原理。原紙沿下預熱輥導入并被加熱蒸發掉一部分水分后,經壓力輥后加熱通過涂膠輥,使原紙涂上膠液糊化粘液,在壓力輥與下瓦楞輥接近處由壓力輥施壓將其與成型的瓦楞芯紙壓合粘貼在一起;芯紙沿上預熱輥導入被加熱蒸發掉一部分水分并獲得塑性變形能力,由上瓦楞輥提供壓力,在上、下瓦楞輥楞齒作用下滾壓形成瓦楞狀紙;成型的瓦楞紙在附罩內高壓空氣的作用下吸附貼合于下瓦楞輥表面并被進一步加熱定型,在此過程中由涂膠輥將膠液涂于瓦楞楞峰,膠液在下瓦楞輥熱力作用下糊化,此時涂膠后成型的瓦楞芯紙隨下瓦楞輥到達與壓力輥接近處與面紙粘合形成單面瓦楞紙板,成型的單面瓦楞紙板導出。芯紙成型及貼合過程如圖2所示。

1-下預熱輥;2-壓力輥;3-下瓦楞輥;4-涂膠輥;5-勻膠輥;6-上瓦楞輥;7-上預熱輥

圖2 芯紙成型及貼合過程

2 瓦楞輥的受力分析

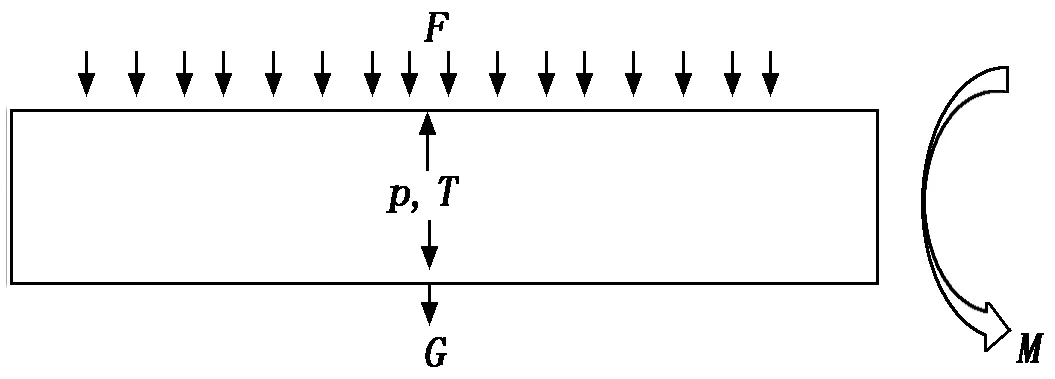

根據瓦楞紙的生產制造要求,瓦楞輥輥體受上、下瓦楞輥嚙合產生的線性均布載荷F=19.6 kN,瓦楞輥自身重力G=9 kN,瓦楞輥在旋轉時,受到的阻力矩M=640 N·m。瓦楞輥具體受力情況如圖3所示。工作時在瓦楞輥內部通入溫度T=463.15 K、壓強p=1.2 MPa的水蒸氣,因此瓦楞輥還受到溫度載荷T和壓強p。

圖3 瓦楞輥受力分析

3 瓦楞輥有限元模型

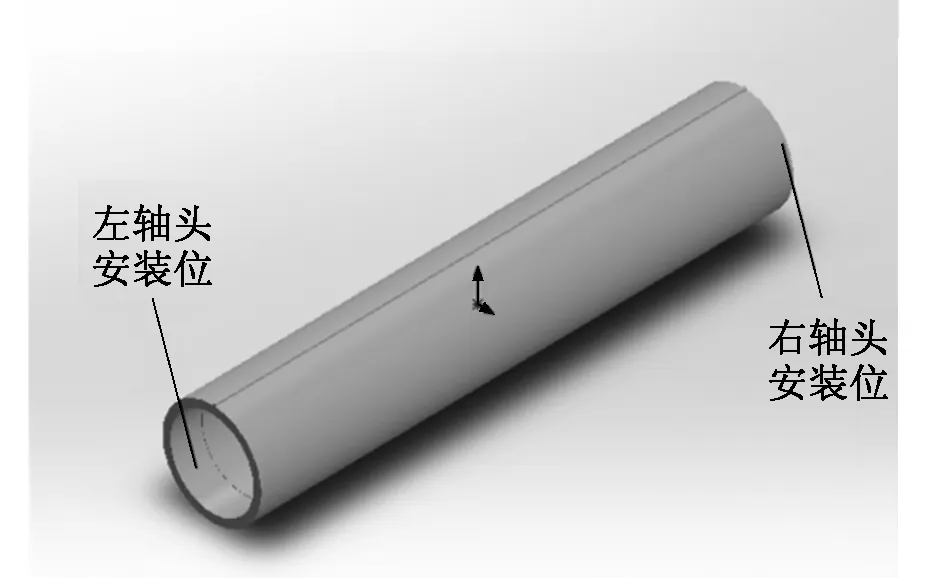

瓦楞輥輥體的長度為1 500 mm,內徑為270 mm,外徑為315 mm,壁厚為45 mm,兩端有100 mm用來安裝瓦楞輥的左右軸頭。利用SolidWorks建立的瓦楞輥輥體模型如圖4所示。

圖4 瓦楞輥輥體模型

4 瓦楞輥流體分析

4.1 網格劃分

在瓦楞輥內部流體區域采用Sweep Method的網格劃分方式[6],將兩個端面分別設置為源面和目標面,流體區域設置為膨脹層,得到瓦楞輥內部流體網格如圖5所示。以Sweep Method這種方式劃分網格,得到的網格全部為六面體網格,同樣的尺寸,六面體網格比四面體網格數量少,計算時間短。為網格做無關性檢驗,得到流體網格的節點數為262 589,單元數量為255 000,網格質量均大于0.2,滿足求解器的計算要求。

圖5 瓦楞輥內部流體網格 圖6 瓦楞輥內部流體溫度云圖 圖7 瓦楞輥內部流體溫度變化曲線

4.2 求解器設置

在Fluent模塊設置流體域的參數,流體的材料為463.15 K的水蒸氣,壓力為1.2 MPa。流體域的邊界條件為:速度入口,速度為10 m/s;出口為壓力出口;壁面為110 ℃的耦合壁面。

4.3 結果分析

設瓦楞輥的長度方向中間位置為坐標原點,分析得到的瓦楞輥內部流體溫度云圖和溫度變化曲線如圖6、圖7所示,速度云圖和速度變化曲線如圖8、圖9所示。瓦楞輥內部流體溫度最大可達到463.1 K,最小為408.6 K,在蒸汽進入瓦楞輥內部時溫度下降較小;內部流體的速度最高為10.6 m/s,最低為10 m/s,在傳遞過程中隨著流體溫度的不斷降低,速度不斷增大。

圖8 瓦楞輥內部流體速度云圖 圖9 瓦楞輥內部流體速度變化曲線 圖10 導入ANSYS Workbench中的輥體

5 瓦楞輥結構分析

5.1 有限元建模及模型導入

通過SolidWorks軟件建立瓦楞輥的三維模型,將其另存為x-t的通用格式,導入ANSYS Workbench中,如圖10所示。

5.2 材料屬性的定義及網格劃分

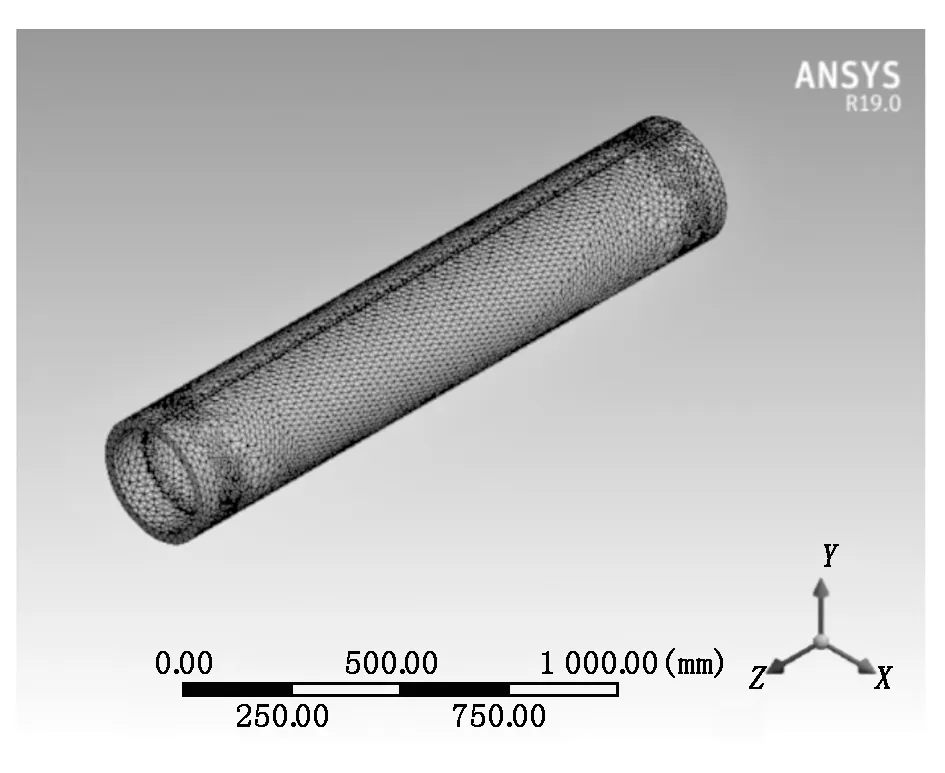

瓦楞輥輥體的材料為35CrMo,其彈性模量為2.07×1011Pa、泊松比為0.3、密度為7 800 kg/m3、熱膨脹率為1.3×10-5℃-1、導熱系數為168 W/(m·K)。瓦楞輥的材料屬性在Engineering Date中定義。輥體的網格采用自動生成的網格劃分方式,劃分后的網格如圖11所示。得到的網格節點數為95 012,網格單元為54 498,網格質量大部分在0.5以上,最小為0.13,最多的集中在0.75,滿足靜力學的計算要求。

圖11 輥體網格劃分

5.3 施加約束和載荷

瓦楞輥左端為固定鉸支,右端為滑動鉸支,因此瓦楞輥左端對UX、UY、UZ進行約束,瓦楞輥右端對UX、UY進行約束。

根據瓦楞輥的受力情況,首先通過LoadsForce對瓦楞輥施加線性均布載荷19.6 kN,再通過LoadsMoment施加力矩640 N·m,然后通過Inertial對瓦楞輥設置旋轉速度5 m/s和重力加速度9.8 m/s2。

5.4 結果分析

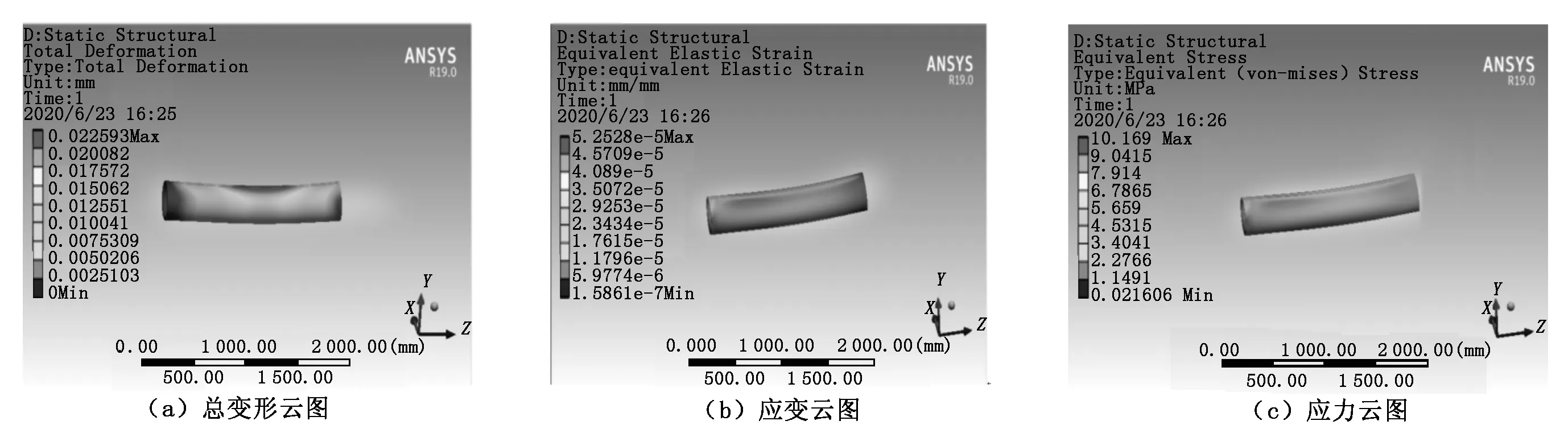

瓦楞輥輥體的分析結果如圖12所示。瓦楞輥輥體的最大變形在中間部分,最大變形量為0.022 593 mm,最大應變為5.252 8×10-5,最小應變為1.586 1×10-7,最大應力為10.169 MPa,最小應力為0.021 6 MPa。

圖12 瓦楞輥輥體的分析結果

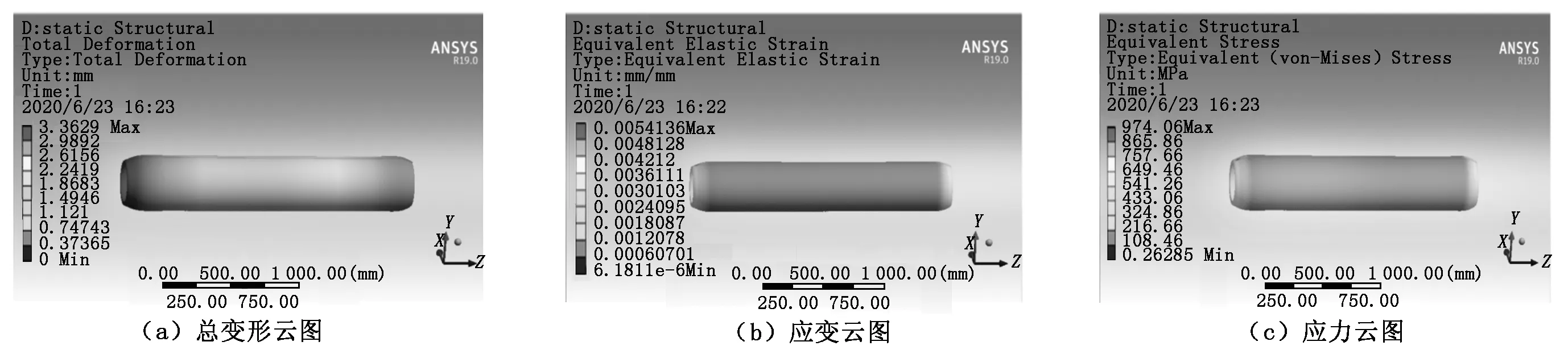

6 瓦楞輥熱-結構耦合分析

通過將ANSYS中的Fluent模塊和Static Structural模塊連接在一起進行熱-結構耦合分析,將Fluent計算出的流體溫度載荷通過Imported Load傳遞到靜力學結構中,耦合分析結果如圖13所示。瓦楞輥變形最大的部分在瓦楞輥的右端,最大變形量為3.362 9 mm,最大應變為5.413 6×10-3,最小應變為6.181 1×10-6,最大應力為974.06 MPa,最小應力為0.262 85 MPa。

圖13 瓦楞輥輥體耦合分析結果

7 結論

通過以上分析可知,只考慮結構時,瓦楞輥的最大變形量為0.022 593 mm,加上溫度載荷和壓力載荷之后,最大變形量為3.362 9 mm,而且位置也從原來的中間位置變為瓦楞輥的右端。因此,只進行瓦楞輥的流體分析或結構分析,分析結果誤差較大。將瓦楞輥內部流體和結構作耦合分析,結果更加符合實際情況,有利于對瓦楞輥的優化,為后續的瓦楞輥研究人員提供理論依據。