淺水區預制墩臺鋼筋模塊化綁扎技術

康平

摘要:港珠澳大橋淺水區非通航孔橋墩臺采用全預制工藝,單個承臺+底節墩身重量達2350噸,鋼筋工程復雜,通過對鋼筋進行分塊、分臺座綁扎,然后分節段分階段進行組拼,形成了承臺+底節墩身鋼筋整體,為一次性澆筑承臺+底節墩身提供了條件,預制工期和功效得到了極大提升,值得相關工程學習和借鑒。

Abstract: The piers and abutments of the non-navigable openings in the shallow water area of the Hong Kong-Zhuhai-Macao Bridge adopt a fully prefabricated technology. The weight of a pile cap+bottom section pier body is 2350 tons. The reinforcement engineering is complex. Through the block and pedestal binding of the reinforcement, and then assembling in sections and stages, the whole reinforcement of the pile cap+bottom pier body is formed, which provides conditions for the one-time pouring of the pile cap+bottom pier body, and the prefabrication period and efficiency have been greatly improved, which is worth learning from related projects.

關鍵詞:港珠澳大橋;淺水區非通航孔;承臺+底節墩身鋼筋整體綁扎;預制;功效

Key words: Hong Kong-Zhuhai-Macao Bridge;non-navigable openings in shallow water areas;integral binding of pile cap+bottom pier body;prefabrication;effect

中圖分類號:U445.559? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1006-4311(2020)32-0106-05

1? 工程概況

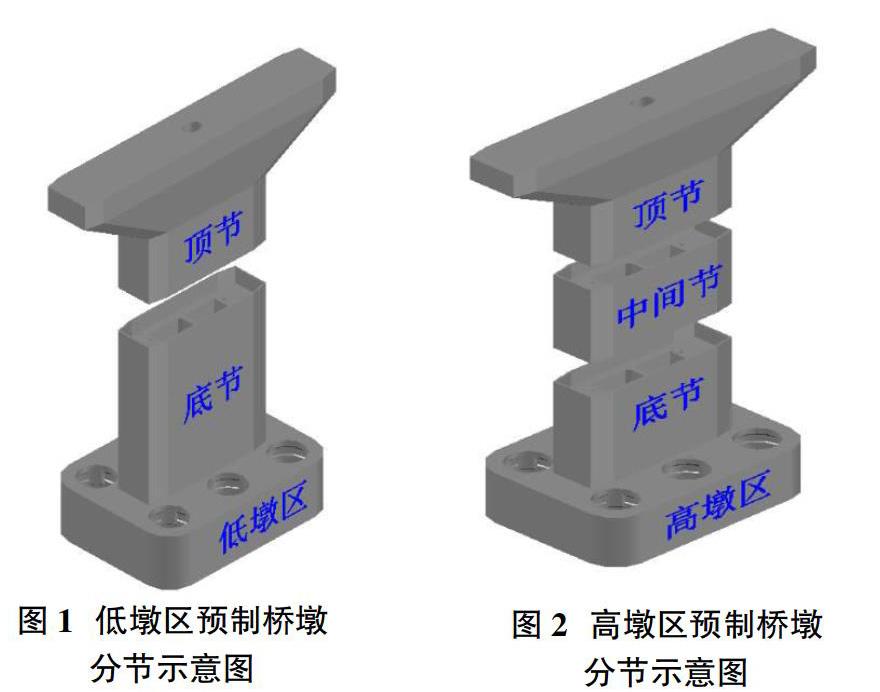

1.1 墩臺結構

港珠澳大橋淺水區非通航孔橋共62個橋墩,其中墩高≤27m橋墩49個(152~196#墩、216~219#墩),為低墩區,分為兩節預制,如圖1;墩高>27m橋墩13個(197~203#墩、210~215#墩),為高墩區,最高墩高42.974m,分為三節預制,如圖2。承臺尺寸為15.6×11.4×4.5m(橫橋向×縱橋向×承臺厚度),承臺采用C45混凝土。承臺頂埋入海床面;高程+8m以下墩身與承臺一起預制,預制承臺及其底節墩身最大重量為2350t。墩身采用矩形空心墩,墩底截面尺寸為11×4.0m(橫橋向×縱橋向),橫橋向壁厚0.8m,順橋向壁厚1.2m。墩帽橫向配置預應力鋼束。墩身接縫采用濕接縫,高墩區橋墩共設置兩道接縫,第一道接縫設置在高程+8m處,位于浪濺區以上,第二道接縫距墩帽頂8m。墩身及墩帽采用C50混凝土。全橋共137個預制構件。

1.2 墩臺鋼筋布置

承臺橫橋向底部主筋分4層布設,采用?準25mm的HRB335鋼筋,其中底部二層主筋兩根一束,其余單根一束;順橋向底部主筋分4層布設,采用?準32mm的HRB335鋼筋,兩根一束。樁頂設置兩層?準22mm的HRB335鋼筋網;承臺頂部順橋向和橫橋向布設兩層?準20mm的HRB335鋼筋;承臺側面鋼筋采用?準16mm的HRB335鋼筋。承臺預留孔內鋼筋通過套筒與承臺預制部分鋼筋進行連接。單個承臺鋼筋總重量約178t。

墩身豎向主筋分兩層布設,外側主筋在高程+8.0以下采用?準32mm的不銹鋼鋼筋,以上采用?準32mm的HRB335鋼筋;內側采用?準20mm的HRB335鋼筋。外側箍筋在高程+8.0以下采用?準16mm的不銹鋼鋼筋,+8.0以上采用?準16mm的HRB335鋼筋。單個墩身鋼筋最大重量約108t。單個墩帽鋼筋最大重量約95t。

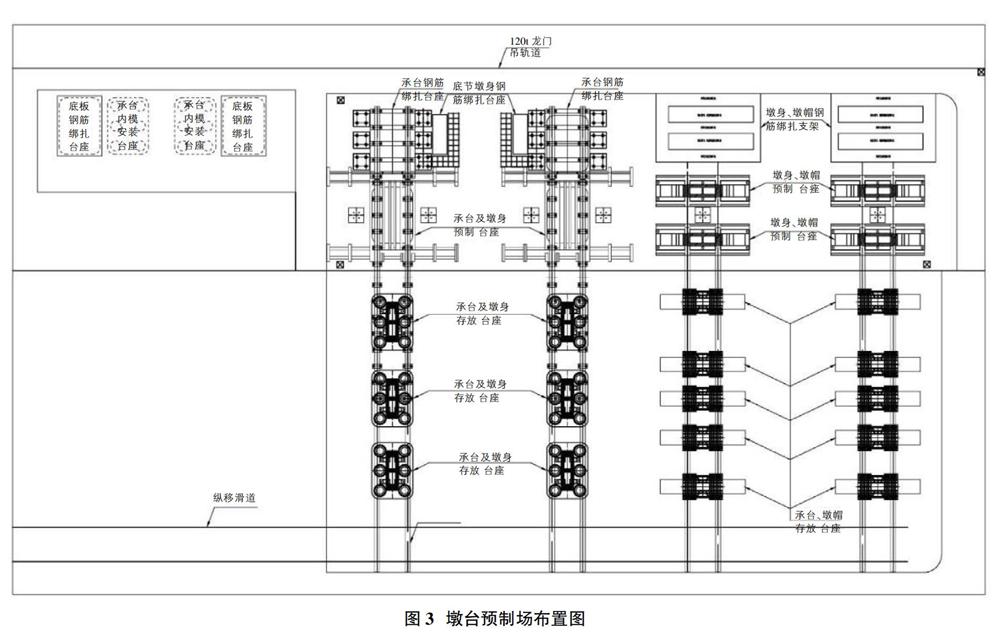

1.3 預制場介紹

墩臺預制場主要由鋼筋加工車間、預制區、存放區、構件縱橫移滑道體系組成(見圖3)。其中,設置底板鋼筋綁扎臺座、承臺內模及預留孔剪力槽鋼筋綁扎臺座、承臺鋼筋綁扎臺座各兩座,設置墩身鋼筋綁扎臺座四座;設置承臺及底節墩身預制臺座四座,設置墩身、墩帽預制臺座四座;設置承臺及底節墩身存放臺座六座,墩身墩帽存放臺座10座,布置一臺120t龍門吊用于鋼筋骨架整體吊裝。

2? 預制墩臺鋼筋模塊化綁扎技術

墩臺普通鋼筋在墩臺預制場附件的鋼筋加工車間加工完成后分批運輸到相關鋼筋綁扎臺座使用,不銹鋼筋采用工廠定型制造后運輸到相關鋼筋綁扎臺座使用。

2.1 承臺+底節墩身鋼筋綁扎

2.1.1 總體流程

承臺鋼筋分成兩部分(底板四層鋼筋網、預留孔模板安裝及剪力槽鋼筋)在預制場內對應臺座上綁扎、綁扎完后吊裝到承臺鋼筋綁扎臺座上,完成其余鋼筋綁扎并同步安裝承臺鋼筋整體橫移支架。

墩身鋼筋在底節墩身鋼筋綁扎臺座上單獨綁扎并同步安裝吊裝吊具。

承臺鋼筋綁扎完后整體橫移至預制臺座上,墩身鋼筋整體吊裝插入承臺鋼筋(由于場地限制原因,墩身鋼筋整體綁扎完成后需平面旋轉90度后吊裝插入承臺鋼筋,為此設計了專用吊具,見圖15),完成承臺及底節墩身鋼筋安裝。鋼筋安裝完成后整體模板合模即可進行承臺及底節墩身預制節段的整體澆筑。總體流程見圖4。

2.1.2 底四層鋼筋綁扎及吊裝

承臺鋼筋綁扎前,先通過測量放線放出底板鋼筋的軸線,根據軸線定位出鋼筋網胎具位置,將鋼筋胎具固定在臺座上。在鋼筋綁扎臺座上按1個/m2的密度布置特制混凝土保護層墊塊。焊接鋼筋定位的綁扎骨架,鋼筋定位骨架由∠75×8mm角鋼為立桿、骨架鋼筋為水平桿焊接而成的骨架,在鋼筋骨架上按設計圖紙作好鋼筋綁扎的標志線。安裝由N1、N3鋼筋組成的四層底板鋼筋網,使其形成一個固定整體,4層鋼筋網之間的間距由鋼筋骨架控制。4層底板鋼筋網綁扎完成后,以鋼筋骨架立桿為吊點,整體吊裝入承臺鋼筋綁扎臺座。詳見圖5、圖6。

2.1.3 預留孔模板安裝及剪力槽鋼筋綁扎

通過測量放線放出臺座軸線,在預留孔模板安裝臺座上安裝承臺預留孔模板定位擋板,定位擋板對承臺預留孔模板的定位偏差控制在10mm以內。在預留孔模板安裝臺座上搭設鋼筋綁扎支架平臺。在預留孔模板組拼場地內將承臺預留孔模板組拼成整體。將單個承臺預留孔模板整體分次吊裝入承臺預留孔模板安裝臺座。綁扎承臺預留孔模板四周的剪力槽鋼筋。將綁扎好的承臺預留孔模板及剪力槽鋼筋整體吊裝入承臺鋼筋綁扎臺座。詳見圖7、圖8。

2.1.4 承臺鋼筋綁扎臺座上鋼筋綁扎

安裝承臺底板鋼筋第5、6層鋼筋網,安裝第一層冷卻水管,冷卻水管與鋼筋骨架固定。將底板4層鋼筋網骨架的立桿接高,沿承臺四側搭設鋼筋安裝骨架,安裝承臺四側的罩面鋼筋網,罩面鋼筋網分兩步進行,先安裝豎向鋼筋N8,再從下往上安裝水平鋼筋N7至中間層鋼筋網位置處,待中間層鋼筋網安裝完后再安裝剩余水平鋼筋;承臺四側的罩面鋼筋安裝到中間層鋼筋網位置處,安裝承臺中間層N2、N4鋼筋組成的第7、8層兩層鋼筋網。安裝預制承臺整體吊裝吊點的預埋件,預埋件通過與鋼筋骨架焊接成整體,保證定位準確、安裝牢固。安裝承臺四側鋼筋剩余的水平鋼筋至承臺頂。搭設頂層鋼筋綁扎的鋼筋骨架,安裝N5、N6鋼筋組成的第9、10層兩層鋼筋網。詳見圖9、圖10。

2.1.5 承臺鋼筋整體橫移到預制臺座

承臺鋼筋綁扎成整體后,安裝承臺鋼筋整體橫移吊架,將承臺鋼筋吊掛至橫移吊架上。拆除鋼筋綁扎過程中設置的輔助定位構件。將橫移臺車喂入鋼筋骨架整體下部,調整好兩條滑道上的臺車走行軸線方向,使之與滑道軸線平行。通過測量定位,使兩臺橫移臺車中心的連線與滑道軸線垂直。在千斤頂上做好標尺,以觀察構件橫移過程中,兩臺臺車橫移的同步性。啟動千斤頂,將鋼筋骨架整體頂起,頂起過程中觀察鋼筋骨架是否與臺座脫空,待鋼筋骨架脫空后,鎖定千斤頂。用橫移臺車將鋼筋整體橫移至預制臺座上方。恢復預制構件的軸線,測量鋼筋骨架的平面位置,調整鋼筋骨架平面位置偏差至規范允許范圍內。鋼筋橫移到位調整好鋼筋平面位置后,將鋼筋整體下落到預制臺座上的承臺底模板上,下落前檢查綁扎好的保護層墊塊,確保墊塊安裝良好,無脫落現象。詳見圖11。

2.1.6 墩身鋼筋綁扎

底節墩身鋼筋與墩身內模在底節墩身鋼筋綁扎臺座上綁扎:安裝左邊腔室的第一節內模,綁扎左邊腔室的第一節墩身鋼筋。安裝右邊腔室的第一節、第二節內模,綁扎右邊腔室的第一節、二節墩身鋼筋,綁扎第一節墩身外層鋼筋。左右兩邊腔室內模安裝及鋼筋綁扎交替進行,直至墩身內模安裝完畢、墩身鋼筋綁扎完成。詳見圖12、圖13。

2.1.7 墩身鋼筋吊裝

墩身鋼筋綁扎完成后采用專用吊具和120t龍門吊吊裝插入承臺鋼筋(見圖14、圖15)。調整鋼筋位置及保護層,經監理檢查合格后即可關閉整體模板澆筑混凝土。

2.1.8 工效分析及小結

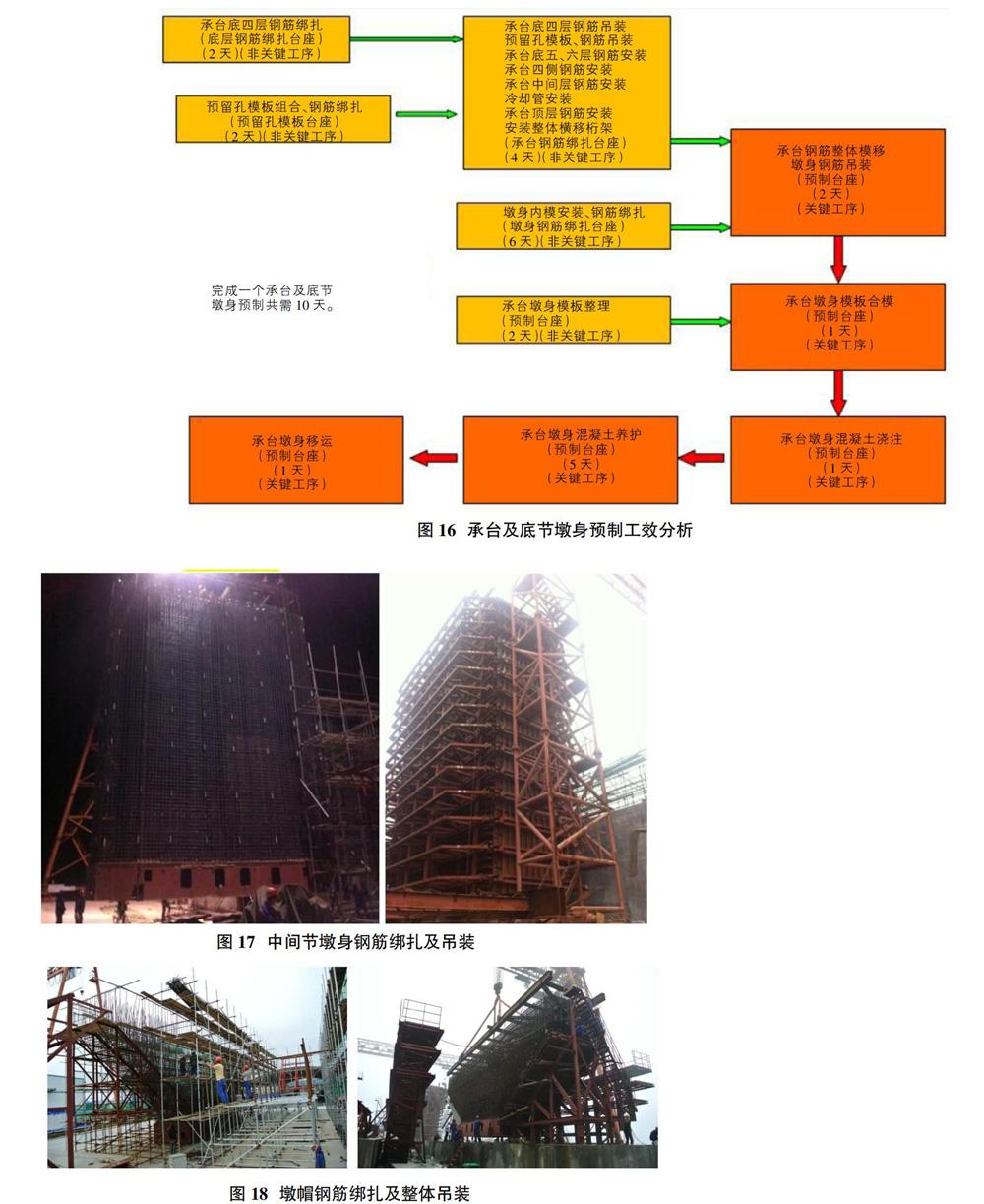

由圖16可知,完成承臺及底節墩身鋼筋的全部綁扎僅需要8天時間,完成一節承臺及底節墩身預制共需10天時間。

2.2 墩身帽鋼筋綁扎

2.2.1 總體流程

墩身、墩帽鋼筋綁扎采用在整體胎架上綁扎,同步安裝了內側模板,然后整體吊裝到預制臺座即可進行外側模板安裝和后續混凝土澆筑。

2.2.2 中間節墩身鋼筋綁扎及吊裝

中間節墩身鋼筋在特制的胎架上綁扎,然后整體吊裝至墩身預制臺座,合模后即可澆筑混凝土(見圖17)。

2.2.3 墩帽鋼筋綁扎及吊裝

墩帽鋼筋在特制的胎架上綁扎,然后整體吊裝至墩帽預制臺座,合模后即可澆筑混凝土(見圖18)。

2.2.4 工效分析及小結

完成一節中間節墩身或墩帽的全部鋼筋綁扎需要6天時間,完成一節中間節墩身或墩帽預制共需8天時間。

3? 總結

港珠澳大橋淺水區非通航孔橋墩臺預制過程通過對鋼筋進行分塊、分臺座綁扎,然后分節段分階段進行組拼,形成了承臺+底節墩身鋼筋整體、中間節墩身鋼筋整體、墩帽鋼筋整體,為一次性澆筑大型重型構件提供了條件,預制工期和工效得到了極大提升,踐行了港珠澳大橋“大型化、工廠化、標準化、裝配化”的特點,值得相關工程學習和借鑒。

參考文獻:

[1]港珠澳大橋管理局.港珠澳大橋主體工程橋梁DB02標段施工設計圖 第三篇 淺水區非通航孔橋85m組合梁橋.

[2]港珠澳大橋管理局.港珠澳大橋主體工程橋梁工程施工及質量驗收標準.

[3]港珠澳大橋管理局.港珠澳大橋主體工程橋梁工程CB05標專用技術規范.

[4]郭熙冬.港珠澳大橋承臺墩身工廠化預制施工技術[J].橋梁建設,2014,2.

[5]唐斌,王東暉,別業山.港珠澳大橋淺水區非通航孔橋組合梁下部結構設計[J].高速鐵路施工技術,2016,2.

[6]劉志勇.承臺墩身整體預制自動開合模板的設計與應用[J].中國高新技術企業,2015,3.

[7]王德文,肖世波,文建勇.港珠澳大橋埋置式預制承臺安裝體系轉換的設計與施工[J].建筑結構,2018,2.

[8]陳山亭.港珠澳大橋淺水區非通航孔橋下部結構施工關鍵技術[J].科技創新與應用,2015,8.

[9]張海燕.港珠澳大橋預制承臺墩身墩帽安裝技術[J].江西建材,2013,6.

[10]景強,蘇權科,陳東興.港珠澳大橋海中橋梁工程埋置式承臺施工方案[J].世界橋梁,2015,2.