人工智能在光伏組件缺陷檢測中的應用

趙洋 沈文忠

據測算,地球表面接收的太陽輻射功率大約為8.5×10瓦[1],一小時吸收的能量即可滿足目前全球一年的用電需求,太陽能是可再生能源中最有前途和最重要的能源之一。我國已規劃到2050年太陽能光伏發電將占全社會發電量的39%;據國際可再生能源署的預測,到2050年全球光伏的總裝機量將達到14 000吉瓦(1吉瓦=109瓦),成為占比最高的發電量來源。光伏發電是太陽能光伏發電系統的簡稱,是一種利用半導體太陽電池的光伏效應,將太陽的輻射能轉換為電能的新型發電系統,其主要組成成分——太陽電池及組件的缺陷檢測也成為光伏產業鏈中降本增效和保證產品質量的關鍵一環。

太陽電池是將太陽能轉化成電能的最小單元,其主要工作原理是利用了晶硅等半導體材料在受到光照后,半導體p-n結區產生電勢差,從而形成電流的光生伏特效應(photovoltaic effect),簡稱光伏效應。該效應最早在1839年由法國物理學家貝克勒爾(A. E. Becquerel)發現。1954年,美國貝爾實驗室發現在硅中摻雜了一定量雜質對光更加敏感,從而制成了世界上第一塊晶硅太陽電池。當時由于技術和成本限制,太陽電池主要應用于航天領域,直到20世紀70年代世界能源危機爆發,世界各國開始重視太陽能的利用,并將相關技術向民生用途轉移。

根據所用材料不同,太陽電池可分為晶硅太陽電池、薄膜太陽電池、染料敏化太陽電池等多種。其中,晶硅太陽電池具有原材料豐富、工藝簡單和穩定性高等優點,是目前發展最成熟的電池,市場占比在2017年就已達到95%以上的絕對主導地位,它又可分為單晶硅太陽電池、多晶硅太陽電池兩大類。前者轉換效率高、技術成熟,目前市場上的太陽電池主要是單晶硅太陽電池,每年生產的組件總裝機量超過100 吉瓦。

晶硅太陽電池及組件的制造工藝主要有:石英砂的冶煉和提純、熔鑄拉棒或成錠后制成硅片;硅片經制作p-n結、絲網印刷電極、燒結等得到單個電池片;將電池片串聯焊接,按鋼化玻璃、乙烯—醋酸乙烯酯共聚物(EVA)、電池串、EVA和背板等順序疊起來,用層壓機壓成一個組件整體,再裝框、清洗,經效能測試合格后出廠。

雖然晶硅太陽電池及組件的制造工藝已較為成熟,但產品在生產過程中會出現虛焊、斷柵和隱裂等缺陷,導致電流受阻、組件發電功率衰減,嚴重的甚至燒毀組件,所以太陽電池及組件的缺陷檢測是光伏產業鏈中降本增效和保證產品質量的關鍵一環,也是光伏領域的研究熱點。常用檢測技術有外觀檢測法、伏安(I-V)曲線分析法、紅外熱成像法、光致發光(photoluminescence, PL)成像檢測、電致發光(electroluminescence, EL)成像檢測。

外觀檢測法是最方便快捷的方法,只需拍攝組件外觀在顯示屏上成像即可,這適用間距類、異物類等缺陷的檢測,不適合隱裂、虛焊、電池片等缺陷的檢測。I-V曲線法是通過觀察I-V特性的衰減判斷組件是否存在缺陷,但不能顯示缺陷位置和類別,主要用來測試組件的功率和性能。紅外熱成像是一種實時無損的缺陷成像技術,通過對組件外加電流或者光照,捕捉缺陷部位消耗電流導致局部過熱產生的熱輻射,從而定位缺陷,但對于電流消耗很小或者不消耗電流的缺陷成像效果較差,且定位精度不高,常用于戶外光伏組件的檢測。

PL成像檢測法是通過對電池片或組件照射特定波長的激光,使基態電子躍遷至激發態形成電子空穴對,然后用感光相機接收電子空穴對短時間內復合發出的波長約1150納米的紅外光從而成像,成像結果的亮和暗處直接反映不同位置的少數載流子(p型半導體中電子濃度遠小于空穴濃度,電子為少數載流子;而在n型半導體中空穴為少數載流子)濃度。缺陷部位少數載流子濃度低,在成像圖上的亮度明顯較暗,可被清晰地識別。該法對設備的要求較高,需有穩定的激光光源,但不需要形成完整的電流回路,主要用于電池片生產中的缺陷檢測。

EL成像檢測法的原理與PL法類似,通過對組件外加正向偏壓注入少數載流子復合發光,由感光相機接收成像,可清晰顯示缺陷位置形貌,該法對設備要求較低,廣泛應用于組件生產過程的缺陷檢測。目前晶硅光伏生產線上,EL的成像結果主要由人工來判斷,成本高、效率低。近年來國內外科研人員開始致力于研究EL圖片缺陷的自動檢測,研究方法分為兩類:傳統信號處理算法和人工智能算法。

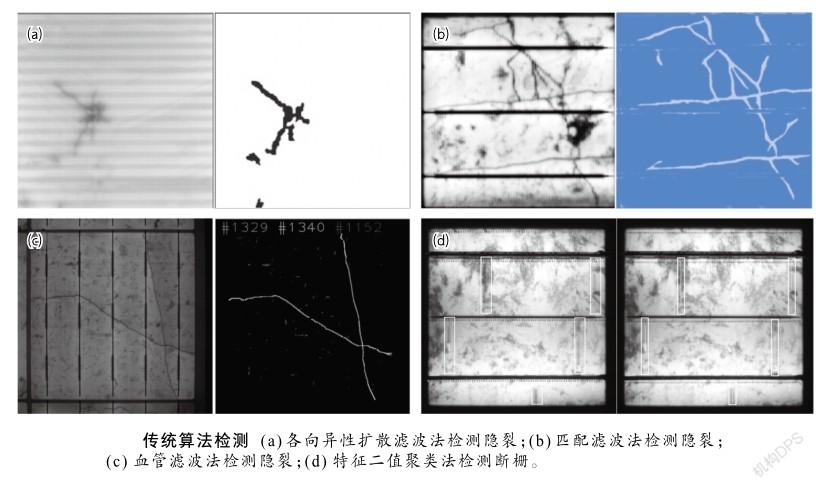

在將傳統信號處理算法應用于EL圖片缺陷的自動檢測方面,2013年采用獨立成分分析法對光伏組件EL圖片中有無隱裂、破片和斷柵這三類缺陷進行鑒定,達到了93.4%的識別率,但是不能區分和定位這三種缺陷[2]。之后發展出基于各向異性擴散濾波、匹配濾波和血管濾波的方法,針對組件EL圖片中的隱裂進行檢測,實現了對隱裂準確的定位分割顯示[3-5]。此外,還基于特征二值聚類的方法對EL圖片中斷柵缺陷進行研究,實現了較好的定位效果[6]。不過這些嘗試只針對某一種缺陷,實際生產線上的缺陷種類繁多、外觀上差異明顯,用單一圖像處理算法很難對它們進行全部處理,因此這些方法都不具備在生產線上應用的價值。

近幾年人工智能在多個領域獲得廣泛應用,基于深度學習算法的人工智能缺陷檢測技術開始應用到光伏組件的缺陷檢測上。

目標檢測任務與深度學習

圖像分類、語義分割、目標檢測、實例分割是計算機視覺的四個基本任務。對應于EL檢測,現有研究主要實現的是判斷某片電池的EL圖片上是否有缺陷或者是否有某種缺陷,但是生產線上由于需要對不同缺陷設置各自的篩選標準來提高質量,所以應該執行目標檢測任務,既要知道缺陷類別又要對它們精確定位,這通常需由深度學習的卷積神經網絡(convolutional neural network, CNN)來實現。

神經網絡

深度學習是機器學習的一個分支,它通過深層神經網絡從輸入數據中學習有用的特征信息,來得到正確或有意義的輸出。

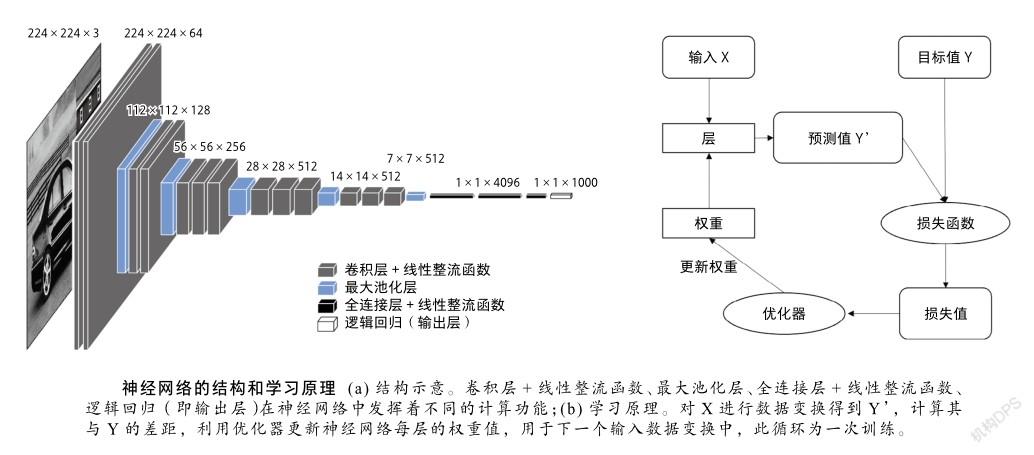

神經網絡的基本數據結構是層,神經網絡的各層在初始的隨機權重加持下對輸入X進行數據變換得到預測值Y’,其與輸入目標值Y存在一定誤差,通過特定形式的損失函數計算得到損失值來衡量此神經網絡在這個數據上的效果,通過反向傳播算法,優化器以降低損失值為目的更新神經網絡每層的權重值,更新后的權重又被用于下一個輸入數據變換中,這個循環被稱為一次訓練或學習。當對一定量的輸入數據重復足夠多次的訓練后,此時的權重對應損失值幾乎達到全局最小,便稱這個神經網絡已經訓練好了。

矩陣乘法是神經網絡中最基本的運算,當一個神經網絡至少有一層使用卷積運算代替矩陣乘法時,它就是卷積神經網絡(CNN)。CNN是計算機視覺中幾乎都在使用的一種深度學習模型,除了接收處理初始數據的輸入層和最終實現分類等任務的輸出層,其基本結構一般包含卷積層、池化層和全連接層,其中卷積層和池化層是卷積神經網絡特有的層結構。卷積層的作用是從輸入該層的數據中提取特征,對于計算機視覺任務而言,這里的數據既可以是張量形式的原始圖片數據,也可以是其他卷積層和池化層輸出的特征圖,它們都具備高度、寬度和通道數三個維度。卷積層由尺寸不定的卷積核組成,它們對輸入數據進行卷積運算,輸出特征圖向后續層傳遞,而它們的具體參數如尺寸等,由學習算法優化得到。在卷積層后通常加上一個池化層,某一位置的輸出由它相鄰位置的信息代替。最大池化是最常用的池化方式,通過最大池化,卷積層的輸出元素被進一步提煉,同時尺寸也得到縮小,特征的空間層級結構也更加鮮明,而不過分關注不夠重要的細節。全連接層是傳統神經網絡的普遍結構,每一層的每個神經元都和后一層的所有神經元連接,進行簡單的數據加權傳輸。

2019年人們分別將支持向量機和CNN方法應用于判斷電池是否有缺陷 ,其中支持向量機是機器學習的一個方法,CNN是深度學習的一個方法,結果證明了這兩種方法均有效,這是將人工智能引入EL檢測的先驅性工作之一[7],但并沒有考慮具體的缺陷類型。后續用基于ResNet50的弱監督學習來檢測EL圖片中的隱裂[8],研究證明數據量較小時該方法仍有效。還有人介紹了5種缺陷類型,并對電池做了是否有缺陷的分類檢測[9],但無法對具體缺陷進行精確定位。此外,有人提出用生成對抗網絡結合數據增強的方法來增加訓練樣本[10],并對EL圖片中有無缺陷、隱裂、破片和斷柵這4類情況實現了較高的分類準確率(均達80%以上),但每張圖片上只有一種缺陷,不同缺陷不會出現在同一張圖上。而在實際中,不同種類的缺陷往往會出現在同一張圖片上,因此該方法僅能對缺陷進行分類,而無法對單個缺陷精確定位。

缺陷自動檢測的目的是代替生產線上的人工檢測,不同類型的缺陷都應該盡可能被考慮到,且每一例缺陷都應該被定位和分類,這是計算機視覺中的目標檢測問題。但現有研究僅包含隱裂、破片和斷柵,實際生產線上的缺陷類型多達幾十種。此外,現有研究不能很好處理多類型缺陷的定位問題,因此首先需要建立盡可能覆蓋生產線多類型缺陷的數據集,并在此基礎上開展目標檢測,完成精確到單個缺陷定位和分類的任務。

建立圖片數據集,執行目標檢測任務

現階段,大型的多類別目標檢測任務仍然依賴人工標注數據,這也是目前建立數據集的方法[11]。我們從生產線上收集了5983張有缺陷的單晶硅組件EL圖片,由專業人員對其進行標注,共計23 000余例缺陷,分歸19類。另外根據對電池和組件在效率和外觀方面的影響把缺陷分為4類:①嚴重影響組件效率和壽命的,如虛焊、隱裂、短路、破片、焊帶脫落、亮斑、明暗突變、異物;②一定程度影響組件效率的,如黑團、斷柵塊、黑線、黑角、黑邊;③幾乎不影響效率但影響外觀的,如劃傷、斷柵、吸盤印;④電池效率不匹配的,如亮片、暗片、混檔。

我們將這些組件EL圖片按照6:2:2的比例隨機分成訓練集、驗證集和測試集,訓練了以ResNet-101-FPN為骨干網的Mask R-CNN網絡結構,并以COCO數據集的評價指標——單類平均精度(average precision, AP)和整體平均精度(mean average precision, mAP)來衡量模型性能并挑選最優模型參數(習慣上簡稱最優模型)。AP是某一類缺陷檢測精度在50%到95%的定位準確度區間內的平均, mAP是對各種缺陷的AP再平均,即整體平均。以保證至少50%的定位準確度(mAP50)情況下計算得到的mAP來挑選最優模型,最終得到的最優模型在測試集上實現了70.2%的mAP50值,其中AP50高于80%的缺陷有虛焊、隱裂、斷柵塊、混檔、短路、亮片,它們都屬于嚴重缺陷;而AP50低于60%的缺陷有劃傷、斷柵、焊帶脫落和明暗突變,其中劃傷和斷柵對最優模型來說確實比較難識別,而焊帶脫落和明暗突變則可能因受樣本量的限制導致檢測精度較低,收集和標注更多樣本或可得到提高。另外基于此最優模型,在對每種缺陷設置篩選標準的基礎上,我們對從生產線收集的3天共4791張未知的組件EL圖片進行了是否有缺陷的分類任務,分別計算得到準確率和完備率的調和平均數為95.1%,96.0%和97.3%,證明了我們的方法確實有非常高的直接應用在生產線上的可行性,目前已將此技術應用在多家光伏企業,覆蓋15吉瓦以上的年產能。

此方法仍有提高的空間,最優模型的檢測結果中存在一定比例的漏檢和誤檢,并且70.2%的mAP50值也并不是特別高,或可通過使用更佳的數據增強策略、更復雜的深度學習模型和補充少數缺陷等方法加以進一步完善。不過,基于此目標檢測任務的方法,有望成為光伏行業組件EL缺陷檢測的標準方案,并拓展到包括外觀、PL缺陷檢測、電站維護等多個光伏細分領域,為推動產業升級和降本增效做出更大貢獻。

[1]沈文忠,太陽能光伏技術與應用,上海:上海交通大學出版社,2013.

[2]Tsai D M, Wu S C, Chiu W Y. Defect detection in solar modules using ICA basis images. IEEE Transactions on Industrial Informatics, 2013, 9(1):122-131.

[3]Anwar S, Abdullah M. Micro-crack detection of multicrystalline solar cells featuring an improved anisotropic diffusion filter and image segmentation technique. EURASIP Journal on Image and Video Processing, 2014, 15.

[4]Spataru S, Hacke P, Sera D. Automatic detection and evaluation of solar cell micro-cracks in electroluminescence images using matched filters. IEEE 43rd Photovoltaic Specialists Conference, New York, 2016:1602.

[5]Stromer D, Vetter A, Oezkan H,et al. Enhanced crack segmentation (ECS): a reference algorithm for segmenting cracks in multicrystalline silicon solar cells. IEEE Journal of Photovoltaics, 2019, 9(3):752-758.

[6]Tseng D C, Liu Y S, Chou C M. Automatic finger interruption detection in electroluminescence images of multicrystalline solar cells. Mathematical Problems in Engineering, 2015.

[7]Deitsch S, Christlein V, Berger S, et al. Automatic classification of defective photovoltaic module cells in electroluminescence images. Solar Energy, 2019, 185: 455-468.

[8]Mayr M, Hoffmann M, Maier A, et al. Weakly supervised segmentation of cracks on solar cells using normalization L-P norm. IEEE International Conference on Image Processing, New York, 2019:1885.

[9]Akram M W, Li G, Jin Y, et al. CNN based automatic detection of photovoltaic cell defects in electroluminescence images. Energy, 2019, 189: 116319.

[10]Tang W, Yang Q, Xiong K, et al. Deep learning based automatic defect identification of photovoltaic module using electroluminescence images. Solar Energy, 2020, 201: 453-460.

[11]Zhao Y, Zhan K, Wang Z, Shen W. Deep learning-based automatic detection of multitype defects in photovoltaic modules and application in real production line. Progress in Photovoltaics Research and Applications, 2021, 29: 471-484.

關鍵詞:人工智能 深度學習 光伏組件 EL圖片缺陷檢測 ■