蒸汽發(fā)生器管板管孔銹蝕原因及控制措施

岑龍濤,王保滿,張志強,王偉波

(中廣核工程有限公司,廣東深圳 518124)

0 引言

蒸汽發(fā)生器是核電站核島關鍵設備之一,通過熱交換產生蒸汽推動汽輪機做功,并且起到隔離一回路和二回路的作用。華龍項目蒸汽發(fā)生器管板管孔銹蝕問題,不僅影響密封焊的焊接質量,處理過程也耗費大量的成本,造成工期延誤[1]。

分析導致管孔出現(xiàn)銹蝕問題的影響因素,對工藝過程控制的缺陷進行針對性改進,為華龍項目蒸汽發(fā)生器管板管孔清潔度的質量控制優(yōu)化做出有益嘗試。

1 銹蝕情況

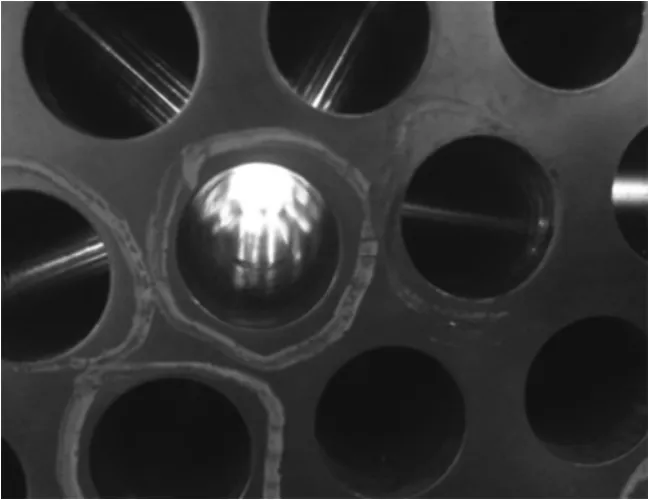

蒸汽發(fā)生器管板組件在進入清潔室后裝配支撐板之前,發(fā)現(xiàn)268 個管孔(共計12 312 個管孔)內壁存在銹蝕,銹蝕孔數(shù)量占比2.18%,銹蝕主要分布在管孔兩側端部低合金鋼位置,距離管板一次側表面管孔的銹蝕數(shù)量比二次側表面多(圖1)。

2 原因分析

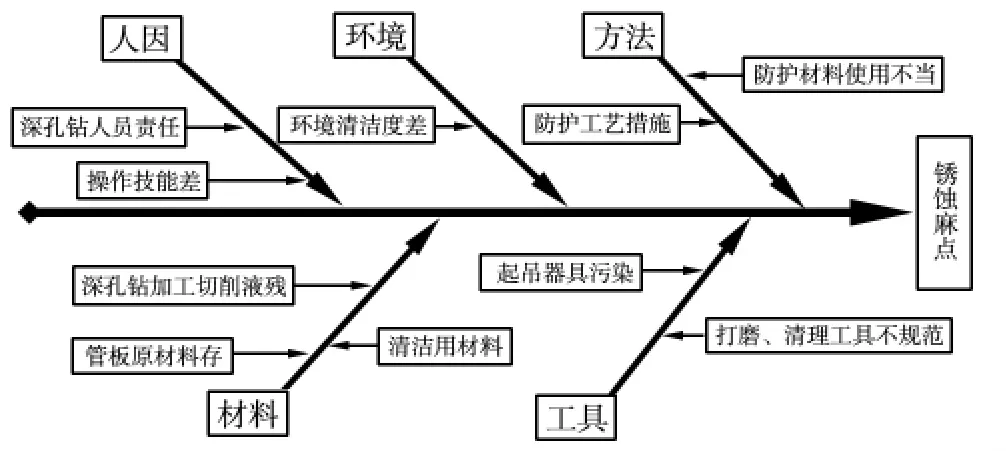

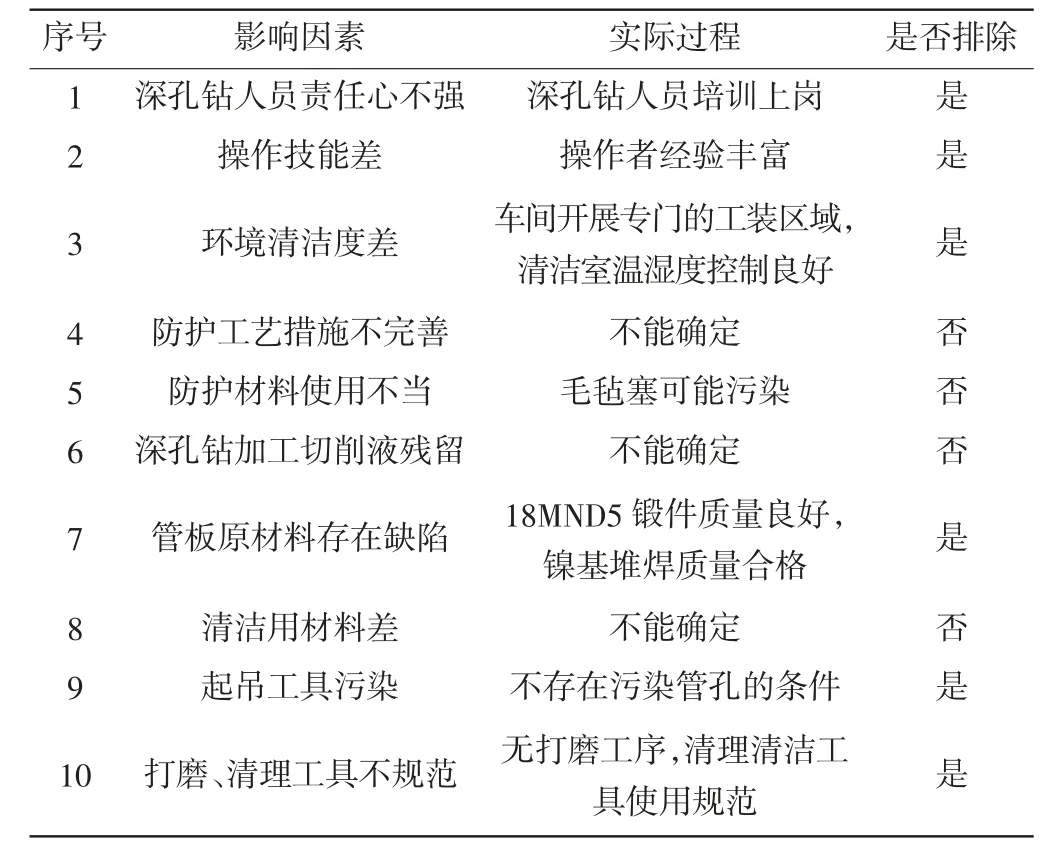

結合銹蝕缺陷的分布位置和深度、長度,通過對于人,機,料,法,環(huán)等5 個方面進行排查分析,分析出銹蝕產生的主要原因(圖2)。根據(jù)歸納的原因,對于可能的原因逐項進行分析(表1)。

2.1 防護工藝措施/防護材料

圖1 管孔麻點銹蝕

圖2 人、機、料、法、環(huán)分析

表1 原因分析匯總

由于管板孔銹蝕數(shù)量占比較少(2.18%),且管孔采用清洗劑潤濕+氈塞封堵+氣相防銹膜封閉包裹相結合的方式進行防護,同類其他項目并未發(fā)生銹蝕,表明防護工藝有效。

2.2 深孔鉆機加工切削液/清潔用材料

管孔銹蝕需要接觸水、氧氣和其他污染物,防護的主要作用是隔絕水、氧氣和其他污染物。如果保護膜和保護環(huán)境被破壞,就有發(fā)生銹蝕的可能。在管板部件生產過程中,制造廠辦理了產品工序臨時調整單。生產工序調整后,管孔具備接觸水和污染性腐蝕離子(如F,Cl)的可能性。為了進一步驗證可能導致管孔銹蝕的原因,對切削液以及毛氈塞進行化學檢測,分析結果如下:

(1)深孔鉆機加工用切削液。對鏜床用切削液進行了F 離子、Cl 離子的化學分析(表2),分析結果表明:機加切削液為pH值9~10 的水基乳化液,其主要成分為有機羧酸。在車間生產過程中,未對切削液進行完全隔離,部分切削液流入管板一側[2],吸附于毛氈塞上,也有部分濺到毛氈塞或管孔與毛氈塞縫隙處,導致局部氯離子含量過高,引起腐蝕問題。

表2 切削液化學元素分析10-6

加工過程中產生的酸化蒸汽和大氣中的水分(夏季空氣中含有一定的氯離子和鹽分)等,聚集吸附于毛氈塞表面,和切削液共同引發(fā)了管板孔局部腐蝕[3]。

(2)封堵防護用毛氈塞。對毛氈塞不同階段的有害元素含量(主要檢測產生和加速銹蝕誘因因素F 離子,Cl 離子)進行測定(表3),結果表明:毛氈塞使用前后以及隨著銹蝕的增加,毛氈塞中的有害元素不斷增加。帶有銹蝕的毛氈塞,均存在黑色污染物附著;未帶銹蝕的毛氈塞,呈現(xiàn)原始顏色。產生銹蝕管孔的毛氈塞,均存在不同程度的污染。

表3 毛氈塞化學元素分析10-6

通過原因分析,發(fā)現(xiàn)管孔表面銹蝕的根本原因為:生產工序調整后的防護措施不到位,導致污染物聚集吸附于毛氈塞表面,從而引起局部腐蝕。

3 處理措施

采用球頭刷或磨頭對管板孔內部銹蝕點進行修磨、圓滑處理。

(1)直徑方向的控制。修磨時直徑方向按最小量去除零散銹蝕點修磨處理,目視檢測與尺寸測量同步進行。

(2)圓周方向的控制。若該區(qū)域管孔>Φ17.80 mm,對于圓周局部有零散銹蝕點的情況,按至少1/4 周進行修磨,修磨周向圓滑過渡至正常孔區(qū),利于后續(xù)管子管板脹接;對于圓周均有零散銹蝕點的情況,按整周進行修磨。

(3)軸向長度方向的控制。對于局部或圓周有零散銹蝕點的軸向修磨長度進行控制,若該區(qū)域管孔>Φ17.80 mm,沿管孔軸向按≥10 mm(盡可能小)的環(huán)帶或局部環(huán)帶進行修磨,并圓滑過渡至正常孔區(qū),以利于后續(xù)管子管板脹接。

4 工藝過程控制改進

(1)工序調整。按照制造生產要求合理安排車間工序,盡量避免工序調整。工序調整前,進行技術可行性分析和風險點識別;工序調整后,開展風險防范措施落實。

(2)切削液清理。檢查切削液合格證書,確保各項化學元素含量在合理范圍內。深孔鉆機加過程中,不定期清理管孔中的殘存切削液;深孔鉆機加結束后,對管孔進行完全除油清潔。

(3)毛氈塞塞孔保護。對毛氈塞的數(shù)量和規(guī)格進行信息登記,確保所有管孔均實行毛氈塞塞孔防護,避免污染物污染管孔表面及內壁。

(4)管板一次側整體防護。使用遮蓋布對于管板一次側進行整體防護,避免車間油污灰塵污染管孔。

(5)管孔涂擦清洗劑保護。進入清潔室前,車間執(zhí)行其他生產工序時,對管孔涂擦清洗劑進行清潔保護。定期按照一定比例(10%)抽檢管孔清洗劑清潔情況。

(6)清潔室內清潔度檢查。管板組件進入清潔室后,在裝配支撐板的過程中,定期(1 次/每周)開展管孔的清潔檢查工作(12 312 個管孔100%檢查),防止管孔產生銹蝕問題。

5 結語

華龍項目蒸汽發(fā)生器管板組件生產制造周期較長,管板管孔出現(xiàn)的銹蝕問題,一定程度上影響了液壓脹接的工藝有效性和管孔密封焊的焊接質量。

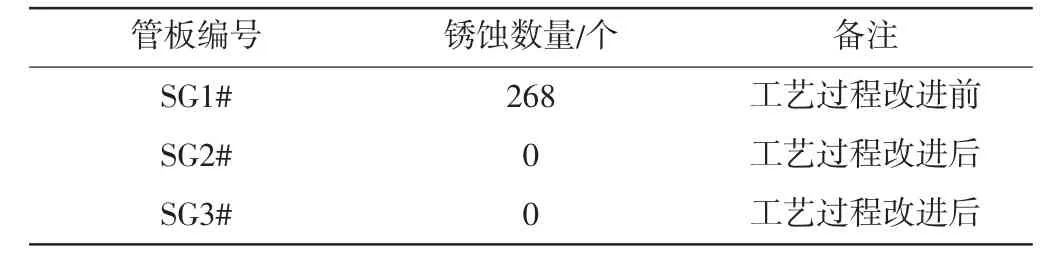

工藝過程改進后,管板管孔清潔控制質量得到了明顯改善(表4)。

表4 管孔銹蝕數(shù)量

通過對管孔銹蝕的原因分析和工藝過程控制優(yōu)化,保證了管孔的清潔質量,為蒸發(fā)器管孔密封焊接整體質量可控提供了有益的研究和嘗試,為國內核島主設備管板管孔的工藝質量控制提供了寶貴的經驗。