一種蝶閥的結構應力與內部流場分析

喬 海,羅 鑫,張 岳,楊欣月,譚丁仁,馬宗民*,李淑嫻,陳建國

(大連大學機械工程學院,遼寧 大連 116622)

蝶閥是機械工程中一種常用的閥門部件,在流體運輸管路中廣泛應用。普通蝶閥在工程實際中具有相對較小的流體阻力,經過逐步發(fā)展和改進,已經具有成熟的設計理論與方法[1]。大口徑蝶閥在船舶海洋工程中應用廣泛,設計評價中存在不少問題,如:蝶閥蝶板工作狀況下的變形與應力過大及蝶閥應力集中問題對蝶閥的影響。隨著計算機與數字技術的發(fā)展,工程設計與分析軟件的可視化也得到了快速發(fā)展,工程結構設計也進入到了虛擬樣機設計時代。通過工程設計與分析軟件,能夠充分模擬工作環(huán)境,展現虛擬機構的響應狀況,對其進行分析評價。利用虛擬樣機仿真技術進行蝶閥的分析:根據工程需要設計蝶閥的外形尺寸,然后通過ansys數值仿真軟件評價結構強度剛度是否滿足工作條件。

蝶閥是通過閥桿運動來帶動碟板,以實現管路開啟關閉的一種閥門。蝶閥在開啟完全時,流阻較小,可以進行精準的流量控制。因此,蝶閥在大口徑的管路調節(jié)領域應用普遍。應用Solid WorksFlowSimulation進行蝶閥內部流場分析,評價水力特性,以實現蝶閥的減振及降噪。

與小口徑的蝶閥相比,大口徑蝶閥缺少試驗條件,驗證難度大,很難得到一些具體的驗證設計數據,因此,對于大口徑蝶閥的設計通常應用經驗公式設計[2,3]。本文以手動蝶閥為原型建立蝶閥三維模型,分別采用ansys workbench和進行Solid WorksFlowSimulation進行數值仿真。

1 蝶閥三維結構建模

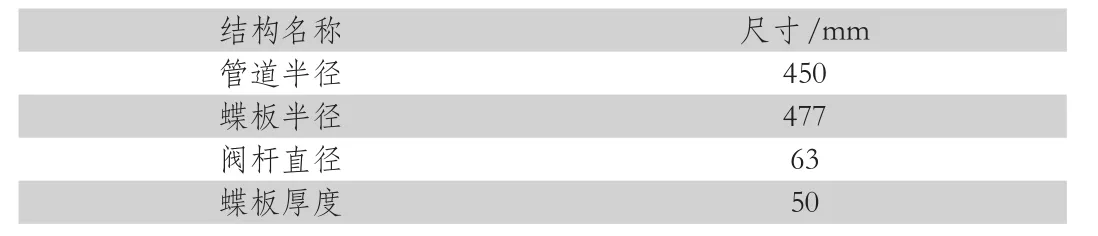

表1 主要尺寸參數

蝶閥的主要尺寸參數,見表1。應用三維建模軟件Solid Works建立蝶閥的三維模型,蝶閥結構主要包括閥體、閥軸和蝶板等,建模過程中忽略對蝶閥應力分析影響較小的不必要形體,重點放在蝶板的建模上。

圖1 蝶閥三維模型

圖2 蝶閥局部剖視圖

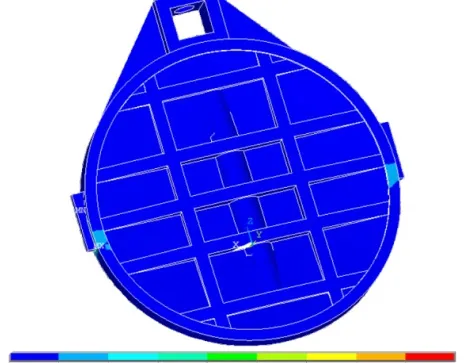

圖3 蝶板網格圖

為方便了解蝶閥工作原理,對蝶閥模型進行部分剖分,剖視圖見圖2。

2 有限元網格劃分

將建好的蝶閥三維實體模型導入ANSYS Workbench中,然后對其進行網格劃分,網格質量會影響到計算結果的準確性,差的網格質量會影響計算結果的收斂而導致無法得到可靠結果[4,5]。

由于蝶閥內部承受正常工作壓力及其它多種壓力載荷,閥體和蝶板均發(fā)生形變,且較為明顯,但是閥體的變形較于蝶板變形不太明顯[6]。為了方便得到蝶閥應力云圖,本文僅對蝶板進行了應力分析。蝶板的網格圖見圖3。

3 載荷與約束

蝶板選用材料為WCB,密度7860kg·m-3,彈性模量2.10E11Pa,泊松比取0.3。將蝶板材料數據加入ANSYS Workbench中的材料屬性中。因蝶閥的工作動態(tài)是蝶板在閥體內部上下運動,將蝶板的左右兩耳約束。蝶閥的內部在充滿水的情況下,蝶板承載水的壓力。蝶閥在一般情況下,其工作壓力約為2.0MPa。因此,在蝶板進水面施加2.0MPa的壓力。

采用Solid WorksFlowSimulation軟件模擬蝶閥內部液體流動情況。根據《GB/T30832-2014閥門流量系數和流阻系數實驗方法》的規(guī)定,將模擬的實驗介質設為水,將閥門右側進水口質量流量設為0.5kg/s,左側出水口則為反向靜壓,為標準大氣壓101325Pa。

4 應力變形結果

圖4 蝶板位移云圖

圖5 蝶板應力云圖

由蝶閥的位移云圖(圖4)可以得出,蝶閥在正常工作環(huán)境下,最大形變及位移發(fā)生在蝶板中線處的最下端,最大形變位移量為3.955mm,這是因為閥桿與蝶板連接以及蝶板左右兩耳的約束,使蝶板下端在工作時產生的力矩最大,導致蝶板下端成為形變最大的位置。由圖5可以看出,在蝶閥工作受到水壓時,蝶板的兩耳下端應力集中所受應力最大。由于在蝶板背進水面添加多條肋板,使蝶閥大部分應力分散,減少蝶板內部的應力集中。

5 內部流場分析結果

圖6與圖7是蝶閥內部流場分析結果圖。在蝶閥不同開度下,因蝶板阻礙不同使得蝶閥內部流體的流動狀態(tài)變化較大。圖6為開度為1/5時的流場分析結果,流體通過的管道的通道較小,蝶板兩側所受到的壓力差別較大,左側壓力小于右側壓力。蝶板與閥體內部之間的流體流速很高。由于流體的急速通過與蝶板左下側形成壓差,產生范圍較大的渦流,蝶板內部也會形成旋渦。隨著蝶板上升,開度為1/2時,見圖7,流動趨于平緩,蝶板左右兩側壓差減小,流態(tài)相對平穩(wěn),蝶板內部漩渦明顯減少。

圖6 開度1/5水流壓力分布(左)水流動軌跡(右)

圖7 開度1/2水流壓力分布(左)水流動軌(右)

6 結論

(1)應用Solid Works對蝶閥進行三維建模,可以直觀地表現蝶閥的設計特征,Solid Works具有參數化建模功能,可實現不同尺寸蝶閥的快速建模;直接運用Solid Works軟件內部FlowSimulation流體分析模塊,可直接進行蝶閥內部流場的分析。ANSYS Workbench仿真平臺與Solid Works具有良好的文件傳遞接口,可快速將模型文件導入 ANSYS Workbench,實現結構的力學仿真分析。

(2)Solid Works Flow Simulation和ANSYS Workbench都對數值仿真結果具有強大的可視化能力,可以直觀地對分析結果進行查看分析,可以展示蝶閥內部流場壓力分布流體流動軌跡和形變及應力分布等狀況。

(3)本文以大口徑手動蝶閥為例,運用ANSYS Workbench進行了結構的力學分析,了解蝶閥的變形與應力分布情況,評價其強度和剛度;運用Solid Works Flow Simulation進行了蝶閥不同開度內部流場的分析,了解流場壓力及流體流動軌跡等情況,評價蝶閥的水力特性,降低流體流動引起的振動與噪聲。總之,運用ANSYS Workbench的結構力學和Solid Works Flow Simulation內部流場分析,可是快速實現蝶閥的優(yōu)化設計評價。