方格立襯結(jié)構(gòu)機(jī)織物的一次成形設(shè)計(jì)實(shí)踐

馬顏雪,王世娜,李毓陵,溫 潤

(1. 東華大學(xué) 紡織學(xué)院,上海 201620; 2. 東華大學(xué) 紡織面料技術(shù)教育部重點(diǎn)實(shí)驗(yàn)室,上海 201620)

傳統(tǒng)羽絨制品將羽絨填充到上下2塊面料之間,后經(jīng)過絎縫工藝將2塊面料縫合到一起以固定填充的羽絨,從而提高羽絨制品的保暖性[1],但易出現(xiàn)絎縫處針眼鉆絨、絎縫線處沒有羽絨影響整體保暖性等問題[2]。此外,絎縫工藝增加了羽絨制品的生產(chǎn)流程和人工成本,降低了生產(chǎn)效率。已有研究通過表里換層或接結(jié)組織制備一次成形雙層間隔機(jī)織羽絨面料[3],以解決絎縫帶來的鉆絨問題,但該面料僅能形成1個(gè)橫向的羽絨填充空腔,羽絨易在腔體中移動(dòng)且雙層接結(jié)處沒有羽絨,仍然影響羽絨制品的整體保暖性。采用絎縫的方法將布料縫在上下2層面料中間,形成立體方格結(jié)構(gòu)[4],可有效提高整體保暖性,避免絎縫處或2層接結(jié)處無羽絨的問題,但會(huì)增大人工成本且降低生產(chǎn)效率。

本論文通過設(shè)計(jì)具有一定高度的方格立襯結(jié)構(gòu)機(jī)織物,實(shí)現(xiàn)了一次成形織造,可以提高羽絨制品的生產(chǎn)效率,改善羽絨制品絎縫帶來的保暖和鉆絨問題,提高其整體保暖性。

1 方格立襯結(jié)構(gòu)的設(shè)計(jì)

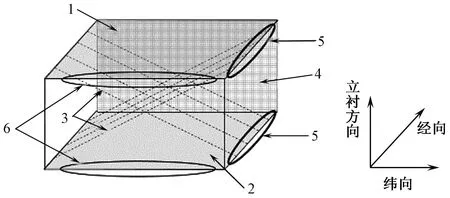

本文設(shè)計(jì)的方格立襯結(jié)構(gòu)織物包括上層、下層、經(jīng)向立襯層和緯向立襯層,其中上層、下層和經(jīng)向立襯層是由各層經(jīng)緯紗交織成的織物層,緯向立襯層是采用特殊組織設(shè)計(jì)成的緯浮線層。單位方格立襯結(jié)構(gòu)如圖1所示。可以看出:上、下層分別作為羽絨面料的表、里層,保證羽絨制品的基本屬性;相鄰的2個(gè)經(jīng)向立襯層形成具有一定高度的填充空腔;緯浮線組成的緯向立襯層在每個(gè)填充空間內(nèi)起到固定作用,防止填充的羽絨大范圍移動(dòng)。方格立襯結(jié)構(gòu)一方面使表、里2層間具有一定距離,擴(kuò)大了填充羽絨的空間,從而提高了羽絨制品的保暖性;另一方面,緯浮線結(jié)構(gòu)阻攔了橫向填充空間填充物的移動(dòng),使羽絨制品達(dá)到防鉆絨的效果。

1—上層;2—下層; 3—緯向立襯層;4—經(jīng)向立襯層; 5—緯接結(jié)區(qū)(由緯向立襯與外層或里層連接形成); 6—經(jīng)接結(jié)區(qū)(由經(jīng)向立襯與外層或里層連接形成)。下同。圖1 單位方格立襯結(jié)構(gòu)Fig.1 Diagram of unit square lining structure

1.1 經(jīng)向立襯層

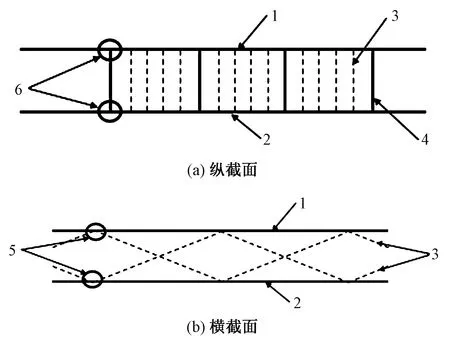

方格立襯結(jié)構(gòu)織物的經(jīng)向立襯層與上下層織物垂直,形成填充空腔,多個(gè)經(jīng)向立襯形成連續(xù)的平行填充結(jié)構(gòu),方格立襯結(jié)構(gòu)織物的截面圖見圖2。由圖2(a)可以看出,2個(gè)相鄰經(jīng)向立襯的距離決定了填充腔體的縱向長度,立襯的高度直接影響腔體的高度并決定了最大充絨量。經(jīng)向立襯層經(jīng)紗作為單獨(dú)的一層織物,通過接結(jié)經(jīng)接結(jié)法與上、下層(表、里層)交替連接[5]并形成經(jīng)接結(jié)區(qū)。

圖2 方格立襯結(jié)構(gòu)織物的縱橫截面圖Fig.2 Longitudinal section (a) and cross section (b) of square lining structure

1.2 緯向立襯層

在上、下層織物和相鄰2個(gè)經(jīng)向立襯層形成的空腔內(nèi)加入緯向立襯,可防止填充羽絨的移動(dòng)。由圖2(b)可以看出,2組交叉的緯浮線形成緯向立襯結(jié)構(gòu),其中1組緯浮線立襯的兩端分別與織物的上、下層相接,2組緯浮線立襯在中間部位以“X”形彼此相交。當(dāng)羽絨填充到腔體后,兩兩相交的緯浮線可以立起,起到固定羽絨的作用。

在緯起絨織物的固結(jié)方法中,“W”形固結(jié)法因與3根壓絨經(jīng)交織的交織點(diǎn)較多,使毛絨固結(jié)牢固[6]。故緯浮線與上、下層織物的連接采用緯絨毛織物中的“W”形固結(jié)方式,緯向立襯層與上層或下層連接形成緯接結(jié)區(qū)。

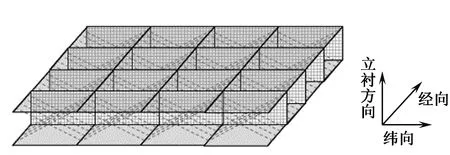

方格立襯循環(huán)織物結(jié)構(gòu)見圖3。可以看出,經(jīng)緯向立襯組成了類似立方體的結(jié)構(gòu),故稱為方格立襯結(jié)構(gòu)。相鄰2個(gè)經(jīng)向立襯的距離決定了單位填充格子的長度,1個(gè)循環(huán)中的緯浮長線則決定了單位填充格子的寬度。

圖3 方格立襯循環(huán)織物結(jié)構(gòu)Fig.3 Structure diagram of square lining fabric

理論上,一次成形方格立襯結(jié)構(gòu)織物使填充空間具有一定高度,能夠增加羽絨填充量且能防止空腔內(nèi)的羽絨移動(dòng),提高羽絨制品的保暖性和舒適性,有效解決了絎縫帶來的針眼處鉆絨問題,縮短了生產(chǎn)流程,提高了效率。

2 方格立襯結(jié)構(gòu)織物的織造實(shí)踐

2.1 組織結(jié)構(gòu)

針對(duì)終端羽絨產(chǎn)品的厚度要求,經(jīng)向立襯厚度不同。在方格立襯結(jié)構(gòu)中,經(jīng)向立襯層的經(jīng)紗與上層或下層交替接結(jié),當(dāng)不需要經(jīng)向立襯結(jié)構(gòu)時(shí),這些經(jīng)紗與上層或下層經(jīng)紗組成經(jīng)二重組織。由于織造經(jīng)向立襯的經(jīng)紗與上、下2層經(jīng)紗的交織情況不同,故采用雙經(jīng)軸織造。

為使織物正反效果一致,織物上層基礎(chǔ)組織均為單起平紋組織,下層為雙起平紋組織;處于中間層的經(jīng)向立襯層的基礎(chǔ)組織為平紋組織,當(dāng)中層經(jīng)紗與上層或下層經(jīng)紗一起織造時(shí),采用經(jīng)二重組織;緯向立襯層采用“W”固結(jié)方式與上下層連接。

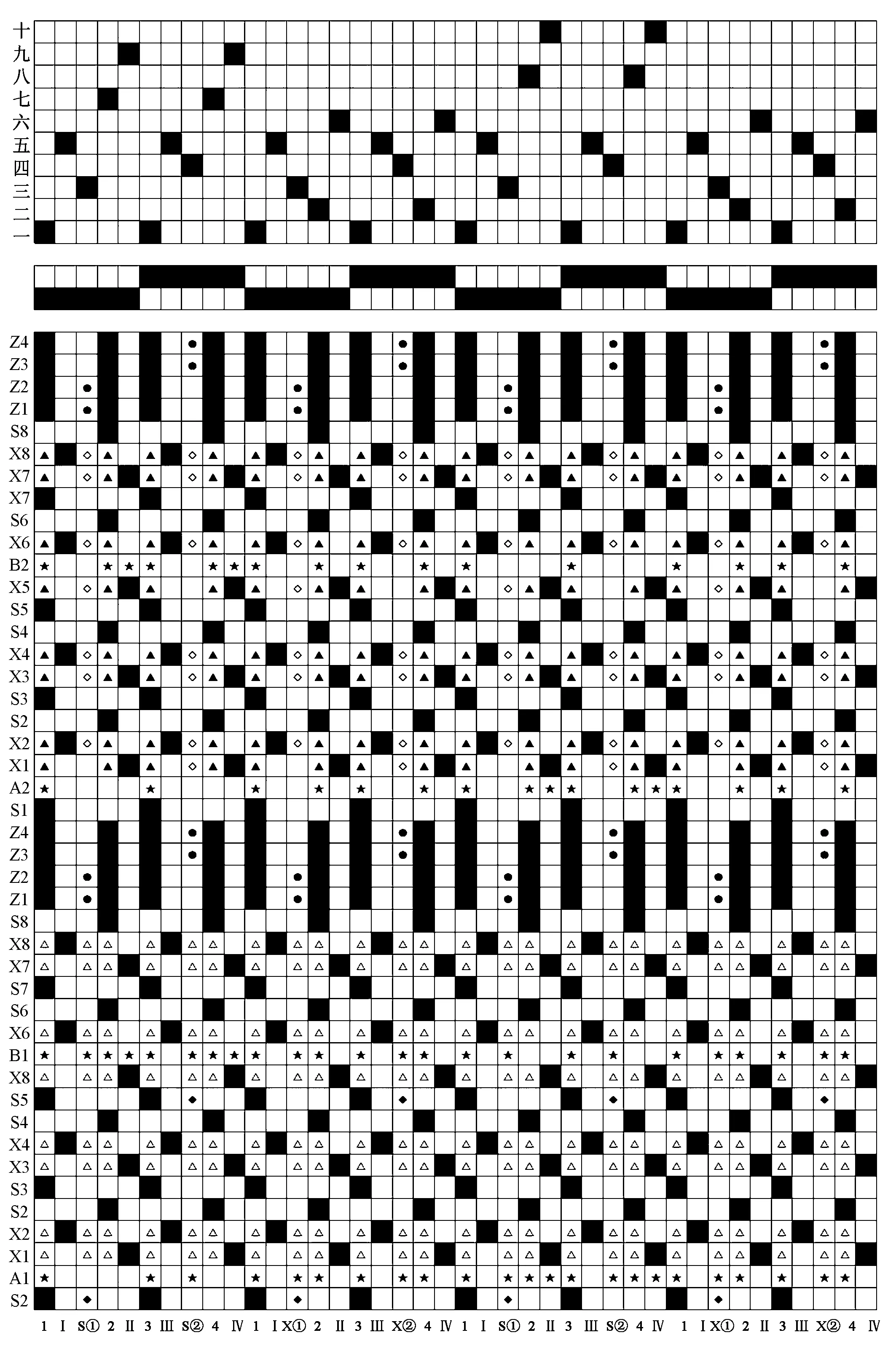

方格立襯結(jié)構(gòu)織物的上機(jī)圖見圖4。

■—上、下層的基礎(chǔ)平紋組織的經(jīng)組織點(diǎn);◆—經(jīng)向立襯層經(jīng)紗與上層經(jīng)紗接結(jié)的經(jīng)組織點(diǎn);◇—經(jīng)向立襯層經(jīng)紗與下層經(jīng)紗接 結(jié)的經(jīng)組織點(diǎn); △—織造上層投里緯時(shí)表經(jīng)提起的經(jīng)組織點(diǎn); ▲—織造下層投里緯時(shí)表經(jīng)提起的經(jīng)組織點(diǎn);●—經(jīng)向立襯層的 經(jīng)組織點(diǎn);★—緯向立襯的經(jīng)組織點(diǎn);空白處是緯組織點(diǎn)。圖4 方格立襯結(jié)構(gòu)織物的上機(jī)圖Fig.4 Looming drafts of square lining fabric

由圖4可以看出,上層經(jīng)紗為1、2、3、4,緯紗為S1、S2、S3、S3、S4、S5、S6、S7、S8;中間立襯層與上層接結(jié)在一起的經(jīng)紗為S①、S②,與下層接結(jié)在一起的經(jīng)紗為X①、 X②; 用于經(jīng)向立襯的緯紗為Z1、 Z2、Z3、Z4,用于緯向立襯的2組緯浮線分別稱為A組和B組,在1個(gè)循環(huán)中,2組緯紗分別為A1、A2和B1、B2;下層經(jīng)紗為Ⅰ、Ⅱ、Ⅲ、Ⅳ,下層緯紗為X1、X2、X3、X4、X5、X6、X7、X8。上層和下層作為織物的表里層,密度應(yīng)較大,因此將上、中、下層經(jīng)紗的排列比設(shè)為2∶1∶2;所設(shè)計(jì)的方格立襯結(jié)構(gòu)織物的織造為分段織造,組織變化較多,為使經(jīng)紗開口清晰、減少經(jīng)紗的摩擦,可采用分區(qū)穿法[7],上層經(jīng)紗穿在前區(qū),中層經(jīng)紗穿在后區(qū),下層經(jīng)紗穿在上層與中層的中間區(qū)域;為減少經(jīng)紗與鋼筘的摩擦,經(jīng)紗穿筘為每筘5入。本論文方格立襯織物的組織循環(huán)經(jīng)紗數(shù)為40,緯紗數(shù)為64,所用綜框數(shù)為10頁。

2.2 上機(jī)參數(shù)

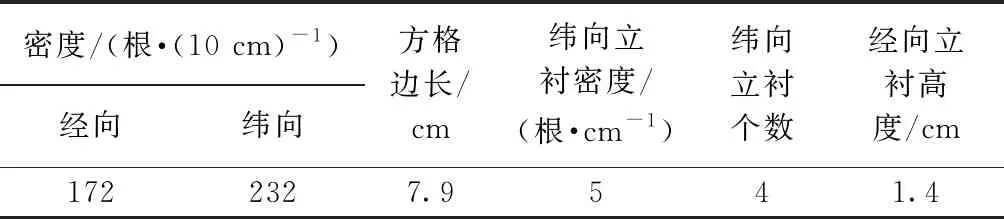

本文設(shè)計(jì)的方格立襯結(jié)構(gòu)織物的經(jīng)密較大,總經(jīng)根數(shù)較多,經(jīng)紗摩擦較大,為探究本文設(shè)計(jì)的方格立襯結(jié)構(gòu)織物的織造性能,在上機(jī)實(shí)踐過程中,為保證織造順利進(jìn)行,經(jīng)、緯紗選用強(qiáng)力較高的25 tex×2滌綸紗。同層經(jīng)緯紗設(shè)置相同顏色,不同層經(jīng)緯紗設(shè)置不同顏色,以便于下機(jī)后觀察織物結(jié)構(gòu)特征。根據(jù)織機(jī)情況和織物保暖性測(cè)試要求,本文織造的方格立襯結(jié)構(gòu)織物基本規(guī)格參數(shù)如表1所示。

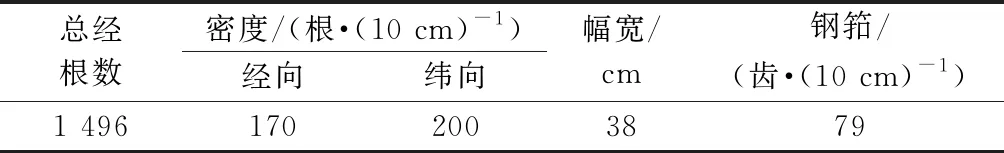

表1 方格立襯結(jié)構(gòu)的基本規(guī)格參數(shù)Tab.1 Fabric specification parameters of square lining structure fabric

此外,根據(jù)調(diào)研專業(yè)羽絨制品生產(chǎn)企業(yè)和市場(chǎng)上的終端羽絨產(chǎn)品,本文設(shè)計(jì)的方格立襯結(jié)構(gòu)織物規(guī)格尺寸參數(shù)見表2。

表2 方格立襯結(jié)構(gòu)織物規(guī)格尺寸參數(shù)Tab.2 Specification size parameter of square lining structure fabric

2.3 上機(jī)織造

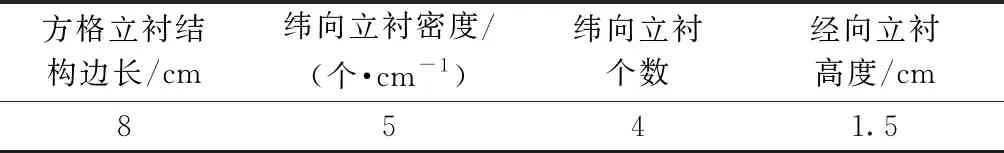

由于方格立襯結(jié)構(gòu)織物的上、中、下層的織造順序不同,存在織口移動(dòng)的問題,因此本文采用雙經(jīng)軸異步送經(jīng)系統(tǒng)[8],將上下2層經(jīng)紗卷繞在下經(jīng)軸,將用于織造中間立襯層的經(jīng)紗卷繞在上經(jīng)軸,再配合織機(jī)的卷取運(yùn)動(dòng)、停止送經(jīng)、停止卷取運(yùn)動(dòng),分4個(gè)階段在織機(jī)上實(shí)現(xiàn)了該結(jié)構(gòu)的順利織造,方格立襯結(jié)構(gòu)織物的織造過程如圖5所示。

第1階段,從上層至下層的經(jīng)向立襯織造。由圖5(a) 可以看出,用于織造經(jīng)向立襯的經(jīng)紗從上層經(jīng)紗中分離出來,單獨(dú)與中間層緯紗交織,形成經(jīng)向立襯。在第1階段織造時(shí),下經(jīng)軸停止送經(jīng),卷布輥停止卷取,織機(jī)正常引緯打緯,上下層的織口位置不變,經(jīng)向立襯的織口不斷向機(jī)后移動(dòng),但在雙經(jīng)軸異步送經(jīng)系統(tǒng)的調(diào)解下,上經(jīng)軸可被動(dòng)送出少量經(jīng)紗,保持經(jīng)向立襯層經(jīng)紗張力穩(wěn)定,直至經(jīng)向立襯部分達(dá)到設(shè)定緯紗數(shù),織機(jī)正常運(yùn)動(dòng),形成經(jīng)向立襯結(jié)構(gòu)。

第2階段,上、下層和緯向立襯織造。由圖5(b) 可以看出,上下2個(gè)經(jīng)軸正常送經(jīng),卷布輥正常卷取,形成方格立襯織物的上、下層和緯向立襯結(jié)構(gòu)。

第3階段,從下層至上層的經(jīng)向立襯織造。由圖5(c) 可以看出,用于織造經(jīng)向立襯的經(jīng)紗從下層經(jīng)紗中分離出來,單獨(dú)與中間層緯紗交織,形成經(jīng)向立襯。與第1階段織造相同,下經(jīng)軸停止送經(jīng),卷布輥停止卷取,織機(jī)正常引緯打緯,上下層織口位置不變,經(jīng)向立襯的織口不斷向機(jī)后移動(dòng),直至經(jīng)向立襯部分達(dá)到設(shè)定的緯紗數(shù),織機(jī)正常運(yùn)動(dòng),形成經(jīng)向立襯結(jié)構(gòu)。

第4階段,完成上、下層和緯向立襯織造。由圖5(d)可以看出,上下2個(gè)經(jīng)軸正常送經(jīng),卷布輥正常卷取,形成方格立襯結(jié)構(gòu)的上、下層和緯向立襯結(jié)構(gòu)。

圖5 方格立襯結(jié)構(gòu)織物的織造過程Fig.5 Weaving process of square lining fabric. (a) Phase 1; (b) Phase 2; (c) Phase 3; (d) Phase 4

3 織物性能測(cè)試及結(jié)果

3.1 織物基本性能分析

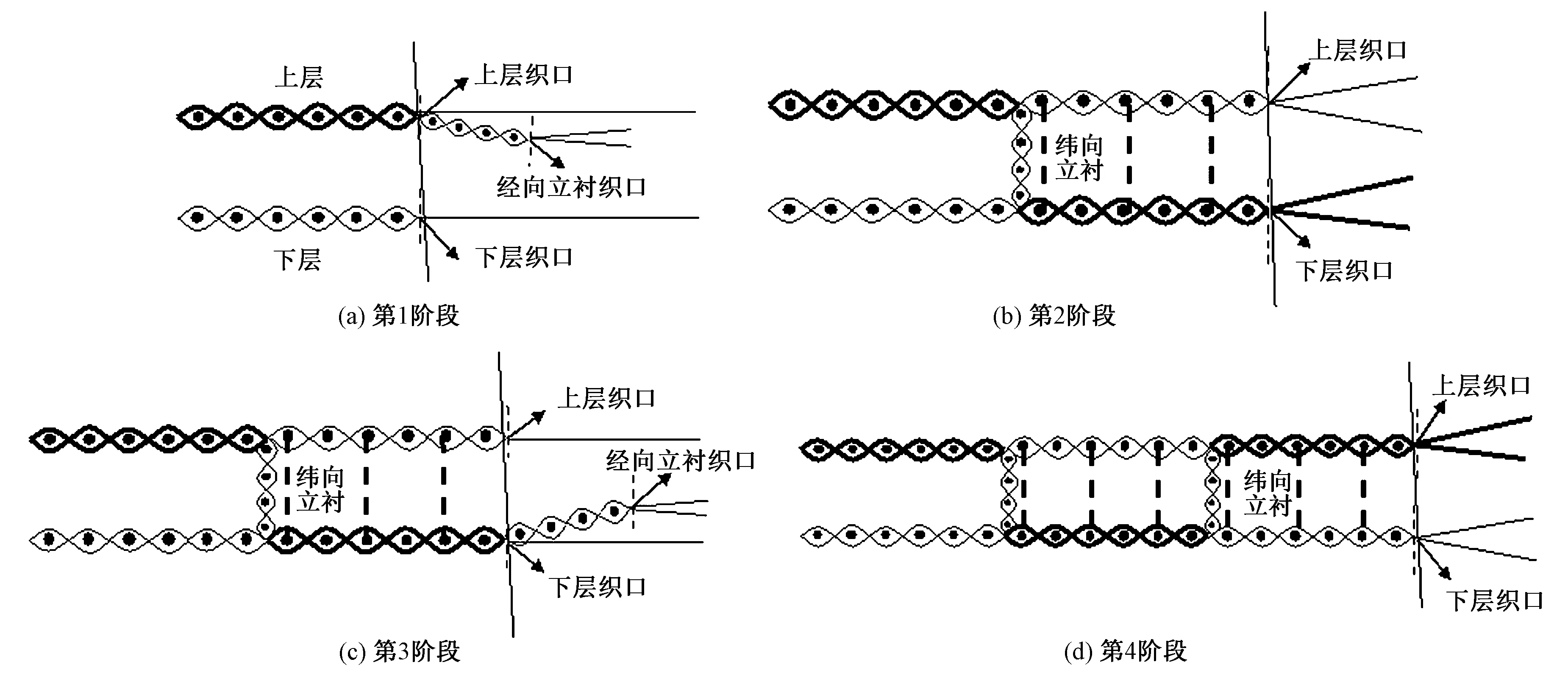

通過織物上機(jī)實(shí)踐,所設(shè)計(jì)的方格立襯結(jié)構(gòu)織物可以在織機(jī)上一次成形織造,且織造出的織物成形效果良好,符合設(shè)計(jì)要求。圖6示出下機(jī)后方格立襯結(jié)構(gòu)織物的實(shí)物圖。

圖6 方格立襯織物實(shí)物圖Fig.6 Physical map of square lining structure fabric. (a) Cross section of fabric; (b) Longitudinal section of fabric

由圖6(a)可以看出,織物的橫截面,單位方格內(nèi)2組交叉排列的緯浮線形成的 “X”型緯向立襯;由圖6(b)可以看出,織物的縱截面形成近似為連續(xù)的“工”字型經(jīng)向立襯。

方格立襯結(jié)構(gòu)織物下機(jī)基本參數(shù)如表3所示。本文對(duì)下機(jī)后的織物結(jié)構(gòu)與上機(jī)前設(shè)計(jì)的織物結(jié)構(gòu)進(jìn)行對(duì)比,單位填充格子的實(shí)際邊長為7.9 cm,設(shè)計(jì)邊長為8 cm,實(shí)際經(jīng)向立襯高度為1.4 cm,設(shè)計(jì)高度為1.5 cm,均達(dá)到預(yù)期效果;只有緯密增加較多,是由于緯向立襯與方格立襯結(jié)構(gòu)的上、下層連接,且織造格子的邊長越長,引入的緯浮線就越多,在引入每一緯浮線立襯處,織機(jī)都進(jìn)行了停卷停送設(shè)置,這種設(shè)置會(huì)使緯密增加。

表3 方格立襯結(jié)構(gòu)織物下機(jī)基本參數(shù)Tab.3 Basic parameters of machine of square lining structure fabric

從方格立襯結(jié)構(gòu)實(shí)物圖和下機(jī)參數(shù)可知,所織造的方格立襯結(jié)構(gòu)織物與最初設(shè)計(jì)的結(jié)構(gòu)一致,從實(shí)踐中證明了方格立襯結(jié)構(gòu)織物可以在織機(jī)上一次成形織造而成。

3.2 保暖性測(cè)試

保暖性是羽絨制品的主要功能,與產(chǎn)品的使用時(shí)間有關(guān)系。羽絨制品經(jīng)長期使用后,填充空腔內(nèi)的羽絨易大面積移動(dòng),出現(xiàn)竄絨現(xiàn)象,羽絨填充物聚集成團(tuán),影響其保暖性能和外觀[9],所以對(duì)一次成形方格立襯結(jié)構(gòu)織物的保暖性和防竄絨性進(jìn)行測(cè)試。傳統(tǒng)羽絨制品主要是通過絎縫工藝形成,因此,本文主要對(duì)比同規(guī)格的方格立襯結(jié)構(gòu)織物絨包和絎縫織物絨包的性能。

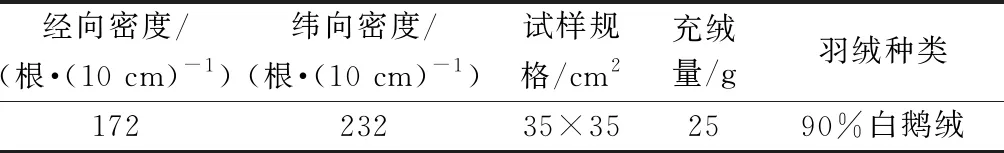

3.2.1 試樣準(zhǔn)備

測(cè)試樣是方格立襯結(jié)構(gòu)織物制成的絨包;對(duì)比樣是用平紋結(jié)構(gòu)面料縫制后充絨制成的絨包,所用面料的經(jīng)緯密度與方格立襯織物的表經(jīng)和表緯相同。測(cè)試樣和對(duì)比樣均采用相同的紗線、織物密度、尺寸規(guī)格、每個(gè)絨包充絨量和羽絨種類,試樣基本參數(shù)見表4。

表4 試樣基本參數(shù)Tab.4 Basic parameters of samples

測(cè)試樣方格立襯結(jié)構(gòu)絨包制作過程為:量尺寸—裁剪—封邊—充絨—封口—拍打均勻。對(duì)比樣絎縫絨包制作過程為:量尺寸—裁剪—封邊—充絨—封口—絎縫—拍打均勻。測(cè)試樣絨包的每個(gè)橫向空腔的一側(cè)均留有1個(gè)4.5 cm充絨口,對(duì)每個(gè)橫向空腔充入等量羽絨后,進(jìn)行封口;對(duì)比樣絨包只有1個(gè)4.5 cm充絨口,充入與測(cè)試樣相同的羽絨總量后,進(jìn)行封口。

根據(jù)GB/T 14272—2011《羽絨服裝》,絎縫過程所用的絎縫線為線密度25 tex的滌綸縫紉線,用9號(hào)針,針距密度為14~15針/(3 cm),針跡線形狀要求對(duì)比樣表面的絎縫針跡與原樣表面的方格形狀完全對(duì)應(yīng)。

3.2.2 測(cè)試結(jié)果

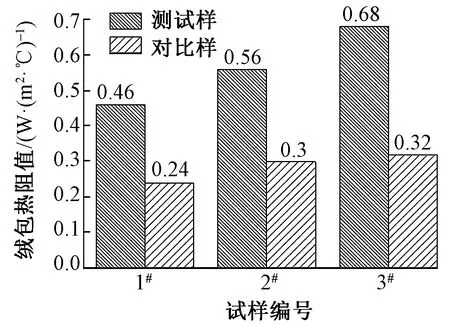

根據(jù)GB/T11048—2008《紡織品 生理舒適性 穩(wěn)態(tài)條件下熱阻和濕阻的測(cè)定》,用YG606G 熱阻測(cè)試儀(南通三思機(jī)電科技有限公司)測(cè)試織物熱阻性能,1個(gè)測(cè)試樣與1個(gè)對(duì)比樣為1組試樣,選3組試樣分別編號(hào)為1#、2#、3#,每組試樣分別測(cè)試3次,取平均值為對(duì)應(yīng)試樣的熱阻值R,絨包應(yīng)平整無折痕,熱阻值測(cè)試結(jié)果如圖7所示。在織物材質(zhì)、經(jīng)緯密度和充絨量相同的情況下,測(cè)試樣比對(duì)比樣有近2倍的保暖效果,一次成形方格立襯結(jié)構(gòu)織物實(shí)現(xiàn)上下2層織物的無縫連接,表現(xiàn)出良好的保暖效果。

圖7 熱阻值測(cè)試結(jié)果Fig.7 Thermal resistance of velvet bags

3.3 防竄絨性測(cè)試

竄絨是指在羽絨制品的填充空腔內(nèi)填充物移動(dòng)的情況,目前針對(duì)防竄絨性的測(cè)試沒有具體的標(biāo)準(zhǔn)。因此,結(jié)合日常生活中洗滌后羽絨制品的鉆絨現(xiàn)象,根據(jù)文獻(xiàn)中對(duì)羽絨制品洗滌的介紹[10],設(shè)計(jì)羽絨制品防竄絨性實(shí)驗(yàn)。羽絨制品洗滌后,羽絨會(huì)在填充空腔中移動(dòng)聚集成團(tuán)造成分布不均勻,可以通過透光情況觀察判斷,透光好的地方羽絨少,反之羽絨多。洗滌后羽絨分布越不均勻的產(chǎn)品防鉆絨性差。

本實(shí)驗(yàn)對(duì)測(cè)試樣和對(duì)比樣絨包進(jìn)行洗滌觀察,測(cè)試樣絨包洗滌后整體透光效果不強(qiáng),羽絨分布較均勻;對(duì)比樣絨包明暗對(duì)比明顯,羽絨分布不均勻。可以得出,一次成形方格立襯織物的經(jīng)緯向立襯及緯向浮線,能夠很好地阻礙填充物在空腔內(nèi)移動(dòng),提高羽絨制品的保暖性。與現(xiàn)有面料的充絨方式相比,本文所設(shè)計(jì)的一次成形方格立襯結(jié)構(gòu)織物的充絨步驟相對(duì)復(fù)雜,但是避免了后道絎縫工序的大量工作,且保暖性和防竄絨性均較好。

4 結(jié)束語

本文設(shè)計(jì)的一次成形方格立襯結(jié)構(gòu)織物由上、下層,及中間層的經(jīng)向立襯層和緯向立襯層組成。這種立襯結(jié)構(gòu)使上下2層織物之間保持一定距離,一方面提供了充足的空腔用于填充羽絨,另一方面也避免了絎縫帶來的上下2層絎縫連接處無羽絨、針孔鉆絨的情況,有效地提高了羽絨制品的保暖性。同時(shí),緯向立襯由連續(xù)的緯浮線組成,對(duì)橫向填充空腔內(nèi)的填充物起到固定作用,能夠防止竄絨,避免由于羽絨移動(dòng)帶來的保暖性差的問題,改善了羽絨制品的使用性能。此外,方格立襯結(jié)構(gòu)在織機(jī)上一次成形與人工絎縫的方式相比,降低了成本,減少了原料。

此外,通過織造實(shí)踐,驗(yàn)證了具有方格立襯結(jié)構(gòu)織物的一次成形織造的可行性,總結(jié)了織造技術(shù)的要點(diǎn),并驗(yàn)證了其優(yōu)良的保暖性能和對(duì)填充空腔內(nèi)羽絨良好的固定作用,為羽絨制品的設(shè)計(jì)和開發(fā)提供了新的思路和實(shí)踐方法,在今后的研究中應(yīng)充分考慮羽絨制品的實(shí)際需求,進(jìn)一步優(yōu)化結(jié)構(gòu)設(shè)計(jì)及織造工藝,實(shí)現(xiàn)其產(chǎn)業(yè)化的應(yīng)用。