基于機器視覺的筒子紗密度在線檢測系統

張建新,李 琦

(浙江理工大學 機械與自動控制學院,浙江 杭州 310018)

筒子紗的卷繞密度為單位體積的紗線質量[1]。筒子紗完成卷繞后的卷繞密度通常指平均卷繞密度。檢測筒子紗的平均卷繞密度對于保證筒子紗質量具有重要意義。當筒子紗卷繞密度過低時,紗線與筒管表面的摩擦力不足,生產出的筒子紗易松散形變;當筒子紗卷繞密度過高時,紗線在繞線過程中的彈性能量過高,導致筒子易繃緊,使其在后續加工工序中斷頭率增加[2]。同批次不同卷繞密度的筒子在同一染缸中染色時易出現染色不均的現象。在筒子紗染色前測量筒子紗的卷繞密度可控制勻染率,優化整個染色過程,提高生產效率。

目前筒子紗卷繞密度檢測方法主要有人工測量法和儀器測量法。儀器測量法中包括接觸式和非接觸式方法。國內大部分紡織公司使用人工測量法和接觸式儀器測量法對筒子紗卷繞密度進行抽檢。人工測量法主要依賴于工人的經驗判斷,比如通過分析染色后的勻染率來檢測筒子紗是否合格,或者使用游標卡尺測得相關參數后根據公式得出筒子紗卷繞密度[3];接觸式儀器測量法主要通過筒子紗緊密度測試儀進行檢測,通過測試儀探針檢測筒子紗硬度間接測量筒子紗卷繞密度[4],這種方法易破壞筒子紗的均勻結構,且測量結果受測量點的影響較大。以上2種方法易對筒子紗內部結構造成破壞,檢測效率低,穩定性較差,不適用于檢測生產線上大批量筒子紗的卷繞密度。國外一些公司使用非接觸檢測方法,如X射線計算機斷層掃描法(XRCT)、激光測量儀法等[5]。XRCT技術可以直觀地觀察和表征筒子紗的卷繞密度和卷繞情況,但X射線具有放射性,所以不適用于在線檢測。LDCS 100 TSY 015型激光測量儀(THEMA SYSTEM公司)通過激光器檢測出筒子紗的輪廓,根據輪廓測出筒子紗的質量、體積、密度和最大直徑,但該儀器依賴進口且價格昂貴。

為兼顧筒子紗卷繞密度的檢測效率和檢測結果的穩定性,降低檢測設備成本,本文提出了基于機器視覺的筒子紗卷繞密度檢測方法,采用圖像法獲得筒子紗體積,通過運算得到筒子紗卷繞密度。該方法屬于非接觸式檢測[6],能實現快速和無損的筒子紗卷繞密度檢測。

圖1 檢測系統的組成Fig.1 Composition of detection system

1 在線檢測系統的組成和工作原理

本文提出的筒子紗卷繞密度在線檢測系統基于機器視覺技術[7],分別使用機器視覺、質量傳感器檢測筒子紗的體積質量,從而得到筒子紗平均卷繞密度。檢測系統的組成如圖1所示。

可以看出,筒子紗臥式擺放在輸送機上,系統自動采集待測筒子紗的質量和側面圖像,通過圖像處理算法計算筒子紗體積、最大直徑,根據筒子紗卷繞密度計算公式得到筒子紗的平均卷繞密度。整個檢測系統確保無光源直射和鏡面反射。

圖2 筒子紗卷繞密度在線檢測系統整體流程圖Fig.2 Overall flow chart of on-line detection system for cheese yarn density

該檢測系統選用MA-CA050-10GM型黑白面陣相機(杭州海康威視有限公司),可拍最大圖片為 2 448 像素×2 048像素,傳感器像元為3.75 μm×3.75 μm。 鏡頭選用尼康8 mm定焦鏡頭。光源為 P-FL-400-300-B 型藍色LED面光源(東莞銳視光電科技有限公司),可使筒子紗的外形輪廓更加清晰,減少筒子紗材質帶來的干擾信息,藍色光源波長范圍為430~480 nm,適用于未染色的白色筒子紗。采用P-PS2-24 W-2T型光源控制器(東莞銳視光電科技有限公司);L6D型稱重傳感器(中航電測儀器股份有限公司),綜合誤差小于±0.02 FS;M6型對射激光傳感器(戴迪斯科有限公司)。PC為 AIIS-1240 型工控機(研華科技有限公司),可適用于紡織和印染生產線上的高溫高濕環境。筒子紗卷繞密度在線檢測系統的整體流程如圖2所示。

測定像素當量后[8],將待測筒子紗臥式擺放在輸送機上,當待測筒子紗到達質量測量裝置處時,工控機接收到觸發對照式光電開關1發出的開關量,質量測量裝置測量該筒子紗質量,當筒子紗到達圖像采集裝置處,工控機接收到觸發對照式光電開關2發出的開關量,工業相機與藍色面光源配合進行圖像采集,通過圖像處理算法和數據處理,得到待測筒子紗的最大直徑、體積和平均卷繞密度并判斷該筒子紗是否合格。

2 圖像采集

系統工作時,筒子紗隨傳送裝置一起運動,當筒子紗運動到指定位置時,會觸發光電傳感器并向工控機發出采集圖像的指令,采集筒子紗的側面靜態圖像。

圖像感興趣區域(ROI)[9]是從圖像中選擇的一個重點分析區域,可以減少處理時間。相機拍攝的圖像大小為2 448像素×2 048 像素,采集后選取使筒子紗面積約占整個圖像面積的3/4為ROI區域[9],根據中心成像原理計算出相機的工作距離,計算公式如下:

(1)

式中:μ為像元大小,μm;N為物體成像在單個方向上所占的像素數目;f為相機焦距,mm;l為物體在對應方向上的實際尺寸,mm;d為待求的相機鏡頭與被測物體的距離,mm。

根據式(1)計算相關參數,確定相機的安裝位置,筒子紗臥式擺放,相機與筒子紗臥式最高點的距離為600 mm,鏡頭光心與筒子紗側面中心在同一垂線上,系統采集的原始圖像如圖3所示。

圖3 系統采集的原始圖像Fig.3 Original image

3 圖像處理

通過對采集到的原始圖像進行預處理,得到校正后無畸變的筒子紗側面圖像,結合質量傳感器測得的筒子紗質量并計算出筒子紗的最大直徑、體積、密度參數,可判定被測筒子紗是否合格。

3.1 圖像預處理

為圖像校正提供清晰的圖像與可行方案,須進行圖像預處理:本文使用灰度投影法選取ROI區域[10],將相機采集到的灰度圖像分別進行水平與垂直方向上的投影,二者結合,最終選取的ROI大小為1 200像素×800像素。采用直方圖均衡化法進行圖像增強[11]。增加筒子紗與背景的對比度,并使得筒子紗圖像邊緣更加清晰。考慮到筒子紗材質和外界環境對圖像質量的影響,采用OTSU算法[12]對圖像進行閾值分割,該算法適應性好,效率高。預處理之后的筒子紗側面圖像如圖4所示。

圖4 預處理之后的筒子紗側面圖像Fig.4 Side image of package yarn after preprocessing

3.2 筒子紗圖像輪廓校正

通常情況下的相機模型是理想化的小孔成像模型,實際成像時,通過相機采集的圖像總是有一定的非線性失真,這種非線性失真稱為幾何畸變[13],為校正幾何畸變,需要對相機進行標定,即計算相機的內參和外參[14]。由于相機成像的關系,筒子紗輪廓上下邊界的直線特性失真較為嚴重,所以需要對筒子紗圖像進行豎直方向上的校正[15]。根據透視投影理論,本文提出了一種基于相機標定和圖像信息相結合的校正法,首先根據圖像采集裝置及標定獲得本系統的相關固定參數,然后分析筒子紗圖像邊界直線特性丟失的原理,進行逆向校正[16]。筒子紗側面圖像的成像坐標示意圖如圖5所示。其中x軸、y軸及相機光軸z軸組成圖像坐標系XO1Y、世界坐標系XWYWZW。相機焦距f在本系統中為 8 mm,XW平行于筒子紗和x軸。該方法將筒子紗表面的點在圖像坐標系XO1Y上的投影校正至對應平行切面上的點在圖像坐標系XO1Y上的投影。在圖像坐標系中,所有的單位為像素。

圖5 模型示意圖Fig.5 Model Image

圖6 筒子紗表面上某一點Q的校正模型Fig.6 Correction model of a point on surface of cheese yarn

記世界坐標系中點Q(XW,YW,ZW)的齊次坐標為Q=(XW,YW,ZW,1)T,其映射點q(u,v)在圖像坐標系中的齊次坐標為q=(u,v)T,O1(u0,v0)為圖像坐標系中的原點,數字相機中像素是長、寬分別為dX、dY的矩形,相機在X軸和Y軸上的尺度因子為fX=f/dX,fY=f/dY[17]。因為筒子紗近似為旋轉體,所以筒子紗表面上的點滿足以下關系:

(2)

根據射影變換,將世界坐標系中的點Q投影到圖像坐標系上的點q,可由式(3)表示:

(3)

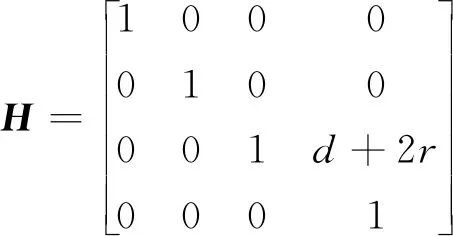

式中:M為相機的內部參數矩陣,見式(4);H為相機的外部參數矩陣,H由相機和世界坐標系的相對位置關系決定,本文中只與OOW有關,見式(5)、(6)。

(4)

OOW=d+2r

(5)

(6)

由式(4)~(6)可以得出該模型的變換矩陣

(7)

綜上,筒子紗表面一點Q與投影點q的關系可以由式(8)表示:

(8)

由式(8)可以求出校正后筒子紗圖像中所有點的坐標,重置圖4中每個點的灰度值即可得到校正后的筒子紗圖像,校正后的筒子紗側面圖像如圖7所示。

圖7 校正后的筒子紗側面圖像Fig.7 Corrected side image of cheese yarn

4 筒子紗卷繞密度

4.1 像素當量計算

像素當量即圖像中1個像素點代表的實際物理尺寸,本文采用已知尺寸的光學標定板來測算系統的像素當量[18],將正方形棋盤光學標定板放置在離相機最近的筒子紗切面上,采集標定板的清晰圖像,然后進行濾波、畸變校正、棋盤格邊緣檢測,得到中心棋盤格的像素列數c,每個方形棋盤格的邊長為L,mm,由式(9)可計算出該條件下的像素當量I。

(9)

4.2 筒子紗卷繞密度計算

對圖7逐行掃描,可求得該筒子紗的最大直徑所占像素列數,根據式(9)算出實際最大直徑。筒子紗近似為1個旋轉體[19],校正后的筒子紗側面圖像相當于該旋轉體的截面,本文用定積分的方法計算筒子紗體積V[20],見式(10)。結合像素當量I和質量傳感器測得的質量M,由式(11)可計算出筒子紗的平均卷繞密度ρ。

(10)

(11)

式中:H為某行像素對應的筒子紗高度,mm;h為圖像中筒子紗高度的像素行數;R為某行像素對應的筒子紗半徑,mm;r為圖像中某行半徑的像素列數;m為筒芯的質量,g;v為筒芯的體積,cm3。

5 實驗分析

本文軟件運行環境為Windows7操作系統,使用VS2017 C++、OPENCVCV2.13運行算法。設置工業相機幀率為18 FPS,曝光時間為50 000 ms,增益為 0 dB。 為驗證本文提出的檢測方法是否有效,對浙江省海寧市某紡織公司生產的同批次150只筒子紗進行檢測,待測筒子紗為松式棉筒子紗,平均卷繞密度的合格范圍為0.450~0.500 g/cm3。

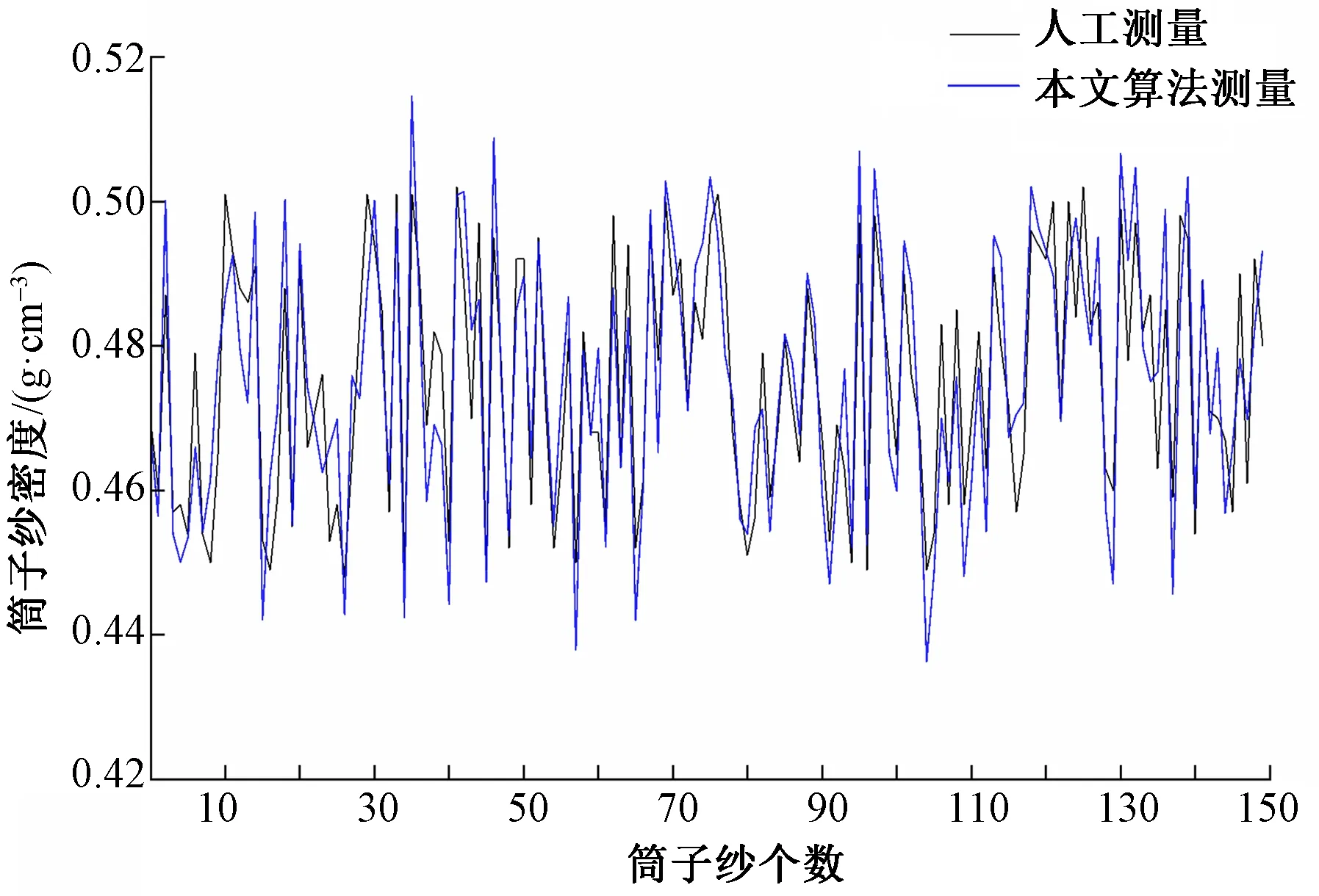

5.1 準確性驗證實驗

為驗證本文方法的準確性,首先使用游標卡尺和直尺對每只筒子紗各參數按規定進行測量(每個參數測量3遍取平均值),根據公式計算出其平均卷繞密度。使用本文提出的基于機器視覺的筒子紗卷繞密度在線檢測方法對150只筒子紗進行密度檢測,每個筒子紗平均耗時893 ms,密度測量結果如圖8所示。相對應的誤差在±3%以內,相對誤差結果如圖9所示。

圖8 密度測量結果Fig.8 Density measurement results

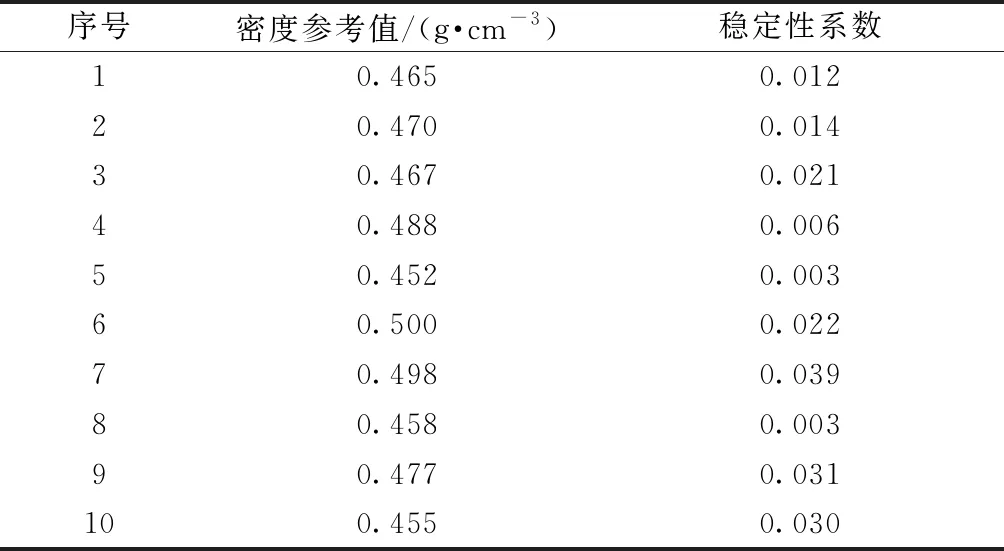

5.2 穩定性驗證實驗

為驗證本文方法的穩定性,選取準確性實驗中的10只合格筒子紗,分別對每只筒子紗重復檢測10次,記錄結果和誤差,記錄穩定性系數為10次誤差的平均值,該值越小系統越穩定,穩定性實驗結果如表1所示。

圖9 相對誤差情況Fig.9 Relative error

表1 穩定性實驗結果Tab.1 Stablity experimental results

6 結束語

本文提出了一種低成本的、非接觸式、高效準確的筒子紗卷繞密度在線檢測方法,利用機器視覺實現了筒子紗卷繞密度的自動檢測,設計了基于透視投影理論的筒子紗圖像失真模型和校正算法,還原了理想的筒子紗側面圖像,使用積分法求筒子紗體積,結合質量傳感器測得質量,計算出筒子紗的平均卷繞密度。筒子紗卷繞密度在線檢測系統可有效地檢測出筒子紗的質量、最大直徑、體積和密度參數并判斷是否合格,具有較好的精確度和穩定性。本文為筒子紗卷繞密度在線檢測提供了新的方法,可代替人工檢測方法,提高了紡紗和筒子紗印染生產過程中的自動化水平,保證了產品質量,具有一定的參考意義。