航空發動機薄壁環形件裝夾布局優化分析*

張臣宏 于建華 周立峰

(中國航發上海商用航空發動機制造有限責任公司,上海 200241)

航空發動機的大部分零件都是薄壁件,對尺寸、形位公差和表面質量要求很高,其中大量帶周向島嶼凸臺特征的薄壁環形件在航空發動機上廣泛應用。薄壁環形結構件是一種典型的弱剛性零件,該類零件通常具有較大的徑厚比(半徑與壁厚之比),周向特征使零件的應力集中問題較突出,在裝夾和切削過程中極易出現變形,導致零件整體合格率較低。為了提高薄壁環形零件的加工質量,國內外學者主要從3個方面展開了大量的研究。

(1)殘余應力[1-3]:優化薄壁環形零件毛坯自身殘余應力分布,提前釋放毛坯殘余應力,降低零件在切削過程中由于應力釋放而導致的變形量。

(2)裝夾約束[4-6]:通過優化裝夾布局,消除誤差敏感方向上不合理的約束,減小薄壁環形零件在裝夾過程中產生的應力、應變。

(3)切削力、熱耦合作用[7-8]:優選切削參數,優化走刀路徑,設置誤差補償量,降低切削力熱耦合物理場對薄壁環形零件變形的影響。

上述研究主要針對特定零件或零件上的特定結構,本文主要對典型薄壁環形件使用現場仿真快捷性和應用普適性進一步進行研究。從裝夾方案和裝夾布局方面分析薄壁環形零件變形機理,通過有限元軟件建立了不同定位元件布局下的裝夾模型,探討最優化的裝夾布局方案。并結合實際銑削加工后的零件檢測結果分析該類薄壁環形件銑削變形控制的方法和思路。最后,給出了可廣泛適用的薄壁環形件變形控制加工方案。

1 薄壁環形件結構及裝夾方案分析

薄壁環形件形狀特征復雜、整體剛性差且精度要求極高。以本文研究對象為例,工件為環狀結構,最大外徑為222 mm,尺寸公差0.04 mm,徑向厚度8 mm,內外環同心度要求為0.03 mm,軸向最大厚度7.5 mm,兩端面平行度要求為0.02 mm,尺寸公差0.05 mm。為了降低薄壁環形件的內部應力,在工件外環上增加一個槽特征,該特征同時也可作為工件角向定位點。工序要求在工件端面上銑削若干均勻分布的凸臺結構,在三軸銑削加工設備上完成,裝夾、切削過程中容易造成工件變形。

針對此類環形零件,實際加工中經常采用傳統的組合工裝進行零件軸線方向上的裝夾定位,通過輪換壓板的位置來完成加工。此類加工方式不需要專門設計工裝,但會在加工表面形成接刀痕,工件表面質量不易滿足要求,且裝夾力無法得到有效控制,容易造成工件在誤差敏感方向上形成較大的壓應力,最終導致工件應力釋放后形狀公差不符合要求。

在環形件接觸面較大的情況下,也可以通過粘膠的方式裝夾工件。此類裝夾方式幾乎無裝夾應力,且非常適用于工件定位基準面初始狀態較差的情況。但裝夾力較小,在切削余量較大的情況下需要通過降低切削深度和進給率來降低切削力,避免造成粘接失效的現象。且粘膠的固化和去除時間較長,制約了制造效率,在實際生產中受到限制。

為了降低工件在誤差敏感方向(軸向)上的裝夾應力,根據工件大徑厚比的特征引入了直徑方向上的定位裝夾元件。

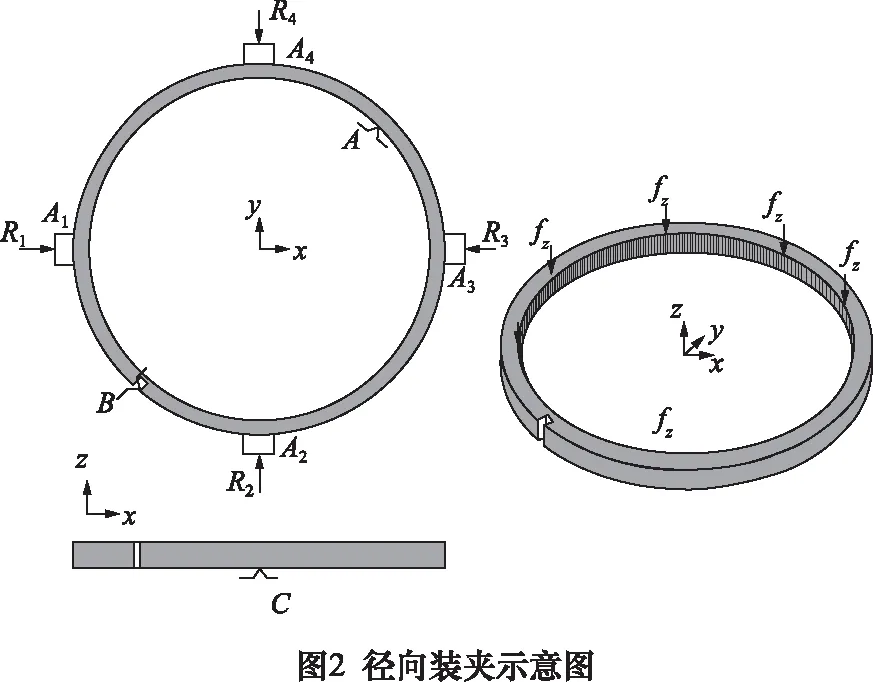

首先,采用“大面短銷”的定位方式確定工件位置,如圖2所示,根據6點定位原理,定位平面C限制了工件x、y向的轉動自由度和z向移動自由度,定位圓柱面A限制了工件x和y方向的移動自由度。另外,定位點B作為角向定位,限制工件z方向的轉動自由度,工件為完全定位。

其次,在工件外環面上均布若干具有和工件外徑相同直徑的扇形元件Ai(i=1,2,3,…),通過在Ai上施加相應的指向圓心方向的夾緊力Ri(i=1,2,3,…)夾緊工件。另外,工裝定位圓柱面加工精度較高,施加夾緊力之前該圓柱面與工件定位圓柱面A的間隙較小,有效降低了工件在直徑方向上的變形裕度。在夾緊力Ri的作用下,兩圓柱面形成摩擦副,通過增大夾緊力Ri可以增大工件在z方向上的壓緊力fz,且不會產生z向壓應力,避免了應力釋放后出現工件“翹曲”的現象。

2 裝夾布局方案與變形模擬分析

在工件裝夾系統中,定位方式和位置均保持不變,如圖3所示,夾緊元件Ai布置在工件外圓柱面上,按一定角度θ均勻放置,Ai的數量和夾緊力Ri的大小是影響工件裝夾變形的重要因素。為了獲得相對合理的夾緊方式,在控制夾緊力Ri保持不變的情況下,通過改變Ai的數量改變夾緊布局方案。針對該薄壁環形工件,以提高夾具工件系統的剛性和減少裝夾變形為目標,利用有限元模擬分析方法進行裝夾布局優化。

本文采用ABAQUS有限元軟件建立有限元模型,分析在不同裝夾布局下工件的變形情況。如圖4所示,以4點夾緊為例,分別在4個螺栓上施加直徑方向的夾緊力R1~R4,通過夾緊元件A1~A4夾緊工件。其中夾具座、螺栓和夾緊元件剛度遠大于薄壁環形工件,可在分析模型中視為剛體。工件采用結構化網格劃分方法,所用單元均為8節點線性單元C3D8R。

在夾緊力保持恒定的情況下,改變夾緊元件的數量,通過對比分析工件變形情況,可以對夾具布局設計進行一定程度的優化。4種不同布局下的有限元分析結果如圖5所示,每增加一個夾緊元件,工件變形量成倍減小,隨著夾緊元件的增加,工件最大變形量和最大應力基本保持了逐漸減小的趨勢,說明工件-夾具系統趨于穩定。方案4相比于方案3應力增大,原因是夾緊點6距角向定位點距離太小,造成該處局部應力增大,但工件整體變形并未受到影響。在實際生產中,夾緊變形量并不是越小越好,需要綜合考慮多種因素,例如夾具結構的復雜程度、夾具拆卸便捷性等,在夾緊變形量符合加工要求前提下,布置的點越少越好。

表1 裝夾應力和變形量

3 薄壁環形件銑削加工驗證

有限元分析方法可以為弱剛性薄壁環形件變形控制夾具的設計提供優化思路,而在實際切削加工中,可以通過改變切削參數和走刀路徑來降低切削力對工件加工精度的影響。根據上述有限元仿真的結果,選擇4點夾緊布局作為薄壁環形工件的裝夾方案,采用高速分層銑削策略,通過減小單次銑削去除余量降低切削力。如圖6所示,在工件上端面加工若干凸臺結構,根據測量結果,該工件上下端面平行度和內外環同心度均不超過0.02 mm,有效控制了工件變形,提高了薄壁環形類工件的加工質量。

4 結語

在薄壁結構普遍應用于航空發動機零件的趨勢下,弱剛度結構加工變形控制變得尤為重要。本文通過有限元模擬方法分析了工件在裝夾狀態下的變形情況,并針對不同夾緊布局下的工件狀態進行橫向對比,如圖7所示,為弱剛性薄壁環形零件夾具設計提供思路,最后通過實際切削試驗,驗證了有限元預測方法的有效性。隨著航空發動機性能的不斷提高,各類復雜薄壁結構件將應用得更加廣泛,產品制造前的問題預測和方案優化將提供最佳的裝夾與加工方案,并創造極大的經濟效益和工業價值。