丙烯基納微米彈性過濾材料的熔噴成型及其過濾性能

孫煥惟, 張 恒,2, 甄 琪, 朱斐超, 錢曉明, 崔景強, 張一風

(1. 中原工學院 紡織學院, 河南 鄭州 451191; 2. 河南省醫(yī)用高分子材料技術(shù)與應(yīng)用重點實驗室,河南 新鄉(xiāng) 453400; 3. 中原工學院 服裝學院, 河南 鄭州 451191; 4. 浙江理工大學 紡織科學與工程學院(國際絲綢學院), 浙江 杭州 310018; 5. 天津工業(yè)大學 紡織科學與工程學院,天津 300387; 6. 河南駝人醫(yī)療器械集團有限公司, 河南 新鄉(xiāng) 453400)

聚丙烯(PP)熔噴非織造材料作為商業(yè)化的納微米纖維材料,具有比表面積大、孔隙率高的特性[1],可通過攔截、慣性沉積、重力沉降、擴散沉積和靜電吸附等機制分離氣相中的微小固相顆粒[2],是近年來國際上公認的可以有效去除大氣和氣流中超細顆粒物的經(jīng)濟、實用性過濾材料[3-4]。因此,PP熔噴非織造材料得到了醫(yī)學界的高度認可,被廣泛應(yīng)用于醫(yī)用口罩、防護服裝和空氣凈化器等多個醫(yī)用安全領(lǐng)域。但臨床使用發(fā)現(xiàn),現(xiàn)有PP熔噴非織造材料在使用過程中存在貼合性不足,并在外力作用下易受損(如紡粘/熔噴/紡粘(SMS)非織造材料在揉搓后會喪失液體阻隔性)等技術(shù)問題。這主要是因為,現(xiàn)有PP熔噴非織造材料大都采用高熔融指數(shù)的(800~1 800 g/(10 min))的等規(guī)均聚PP為原料,天然具有脆性高、抗外力沖擊能力差的特點[5]。因此,開展PP熔噴非織造材料彈性增強研究對于提高PP熔噴非織造材料在醫(yī)用防護領(lǐng)域的應(yīng)用性,切斷顆粒物/病毒傳輸途徑具有重要意義。

物理共混改性法作為高分子材料常用的改性技術(shù),是將功能性增強組分與基體組分按照一定的方式混合而成宏觀均勻的共混體系,從而實現(xiàn)某種性能的提升[6-7]。物理共混改性法具有原理簡單、工藝可控和生產(chǎn)效率高的特點。近期有學者等嘗試將熱塑性聚氨酯(TPU)[8]和聚烯烴彈性體[9]等熱塑性彈性體與PP進行熔融共混以增強其抵抗外力沖擊的性能。研究結(jié)果發(fā)現(xiàn),與PP相容性差的熱塑性彈性體與PP共混改性可增強其彈性,但是會以島相的形式分散于PP內(nèi),形成微觀相分離的二元結(jié)構(gòu),且高的聚合物黏彈性會造成紡絲工藝不穩(wěn)定和纖維較粗的特點[10]。

丙烯基彈性體(PBE)作為一種采用茂金屬催化劑合成的聚烯烴共聚物,是由全同立構(gòu)聚丙烯微晶區(qū)(硬段)及松散的無定型彈性區(qū)(軟段)構(gòu)成的半結(jié)晶共聚物[11]。PBE與PP的相容性較好,在與PP進行共混改性的過程中不需要添加偶聯(lián)劑,可有效改善PP材料的應(yīng)力發(fā)白現(xiàn)象[12]。比如:文獻[13]嘗試將PBE與PP進行共混熔噴成型以獲得一種柔性非織造材料;文獻[14]則進一步嘗試將聚烯烴類彈性體的熔融指數(shù)限定為2~350 g/(10 min)。上述研究明確了PBE對PP熔噴非織造材料彈性增強的可行性,但是目前對于PBE/PP體系熔噴成型方法的研究大都局限于專利。

基于此,本文嘗試以PBE共混改性PP的共混熔噴成型方法獲得兼具有彈性和過濾性的納微米纖維材料,并對聚合物特性和PBE/PP熔噴非織造材料的彈性和過濾性進行實驗分析,以期為熔噴非織造材料在醫(yī)用口罩、防護服裝和空氣凈化器等多個醫(yī)用安全領(lǐng)域的工程應(yīng)用能力提升提供研究思路和實施例。

1 實驗部分

1.1 樣品制備

1.1.1 原 料

PP切片,熔點為173.6 ℃,熔融指數(shù)為37.8 g/(10 min) (中國石油獨山子石化公司,S2040)。PBE切片,熔融指數(shù)為48.5 g/(10 min),乙烯成分質(zhì)量分數(shù)為13%(蘇州多瑈新材料科技有限公司)。

1.1.2 納微米纖維材料的熔噴成型

為明確PBE對樣品結(jié)構(gòu)特征和過濾性能的作用規(guī)律,本文使用PBE/PP共混熔噴的非駐極方法制備PBE/PP熔噴非織造材料樣品。首先將PBE切片分別按照質(zhì)量分數(shù)為0%、25%、50%、75%和85%的比例與PP切片均勻攪拌以形成PBE/PP共混聚合物切片,分別編號為1#、2#、3#、4#、5#。此后將共混切片經(jīng)料斗喂入到螺桿擠出機內(nèi)軟化熔融成共混聚合物熔體,并以15 mL/min 的擠出量輸送到熔噴模頭內(nèi)。共混聚合物熔體經(jīng)過濾網(wǎng)和穩(wěn)壓腔的作用后均勻分配到噴絲孔內(nèi),并以熔體細流的形式從噴絲孔噴出。同時,高速熱氣流從兩側(cè)風道內(nèi)噴射而出對熔體細流進行夾持式氣流牽伸。最后熔體細流逐漸冷切成纖,并在接收簾上形成PBE/PP熔噴非織造材料。

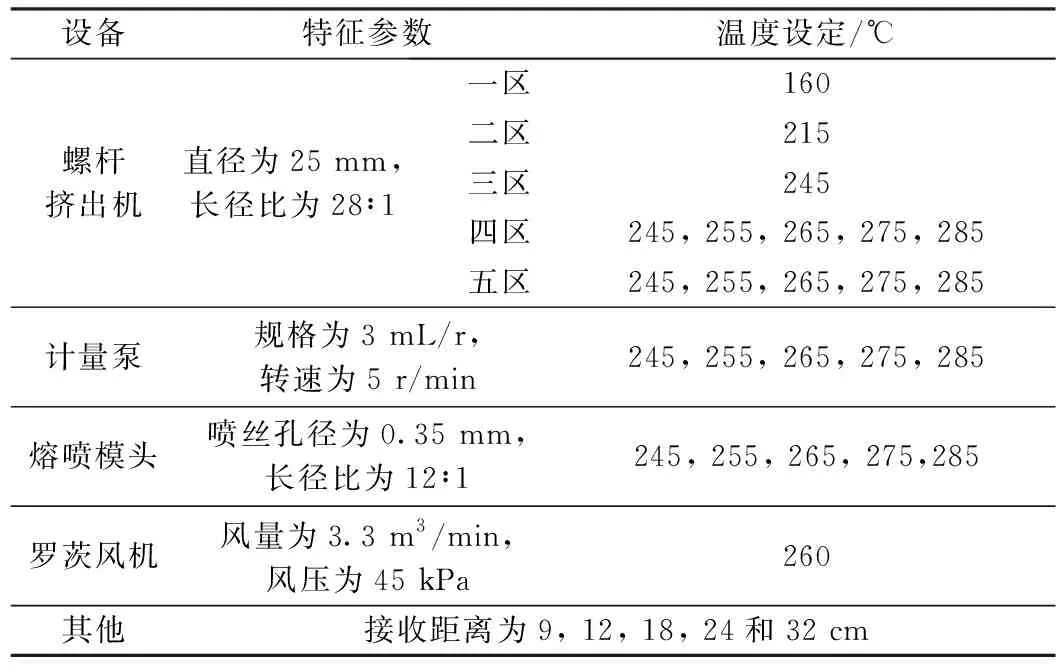

PBE/PP共混熔噴材料樣品制備所用熔噴成型系統(tǒng)(MB-001)的特征和工藝設(shè)定見表1。樣品制備期間,通過調(diào)整計量泵和熔噴模頭溫度來調(diào)整共混熔體的特性,并用模頭溫度來表征共混熔體溫度。

表1 PBE/PP熔噴非織造材料的工藝Tab.1 Process of PBE/PP melt blowing nonwovens

1.2 性能測試

1.2.1 原料特性測試

熱性能分析:采用DSC8000型差示掃描量熱儀(美國PerkinElmer公司)測試PBE/PP共混聚合物的熔融曲線和冷切曲線,獲得其熔融峰值(Tm)、熔融熱焓(ΔHm)、結(jié)晶熱焓(ΔHc)和結(jié)晶度(Xc,由式(1)[15]獲得)。測試條件:氮氣氛圍,測試區(qū)間30~200 ℃,升溫速率10 ℃/min。

Xc=ΔHm/ΔHma

(1)

式中:Xc為聚合物的結(jié)晶度,%;ΔHm為PBE/PP共混聚合物的熔融熱焓,由熔融峰曲線所得,J/g; ΔHma為PP的完全結(jié)晶時標準熱焓值,209 J/g。

流變性能分析:采用Physica MCR 301型旋轉(zhuǎn)流變儀(美國AntonPaar公司)分別對PP、PBE和PBE/PP共混聚合物進行熔體流變性分析。測試溫度(Tt)為245、265和285 ℃。

1.2.2 特征指標測試

形態(tài)結(jié)構(gòu)分析:利用EVO18型掃描電子顯微鏡(德國ZEISS公司)獲得樣品的表面和截面形態(tài)電鏡照片,并利用Image-J軟件在電鏡照片上隨機選取50根纖維獲得纖維直徑(df)及其分布。

特性指標分析:依據(jù)GB/T 24218.2—2009 《紡織品 非織造布試驗方法 第2部分:厚度的測定》,使用YG141D型織物厚度儀(溫州市大榮紡織儀器有限公司)獲得樣品的平均厚度。測試條件為:受壓面積500 mm2,壓腳質(zhì)量100 g,每個樣品測試5組。參考GB/T 24218.1—2009《紡織品 非織造布試驗方法 第1部分: 單位面積質(zhì)量的測定》對樣品的面密度進行測試,并依據(jù)式(2)、(3)獲得孔隙率。

(2)

ρf=ρPP×wPP+ρPBE×wPBE

(3)

式中:p為孔隙率,%;μ為樣品面密度,kg/m2;ρf為PBE/PP共混聚合物密度,kg/m3;ρPP為PP密度,920 kg/m3;wPP為PP質(zhì)量分數(shù),%;ρPBE為PBE密度,890 kg/m3;wPBE為PBE質(zhì)量比,%;Th為樣品厚度,m。

1.2.3 氣固過濾和液體阻隔性能測試

氣固過濾性能分析:根據(jù)YY 0469—2011《醫(yī)用外科口罩》,使用8130A型自動濾料測試儀(美國TSI公司)獲得其過濾阻力和過濾效率。測試條件為:空氣流量32 L/min,氯化鈉氣溶膠;測試面積100 cm2。

液體阻隔性能分析:依照GB/T 4744—2013《紡織品 防水性能的檢測和評價 靜水壓法》,使用YG825E型織物滲水性測試儀(寧波紡織儀器廠)獲得樣品的靜水壓。

1.2.4 彈性測試

參考FZ/T 01034—2008《紡織品 機織物拉伸彈性試驗方法》,使用YG065H型電子織物強力機(萊州電子儀器有限公司)通過定伸長法測試樣品的彈性回復(fù)率和塑性變形率。樣品夾持距離為80 mm,寬度為20 mm,拉伸速度為100 mm/min,拉伸距離為80 mm,拉伸停滯時間為60 s,松弛停滯時間為180 s,拉伸2次。彈性回復(fù)率Er和塑性變形率Pd分別依據(jù)式(4)、(5)計算獲得。

(4)

(5)

式中:L1為隔距長度,80 mm;L2為試樣回復(fù)至零位后停留再施加預(yù)張力時的長度,mm;L3為試樣拉伸至定伸長時的長度,160 mm;L為夾持試樣時達到預(yù)張力時的伸長,mm。

2 結(jié)果與討論

2.1 原料特性分析

2.1.1 聚合物的熱性能分析

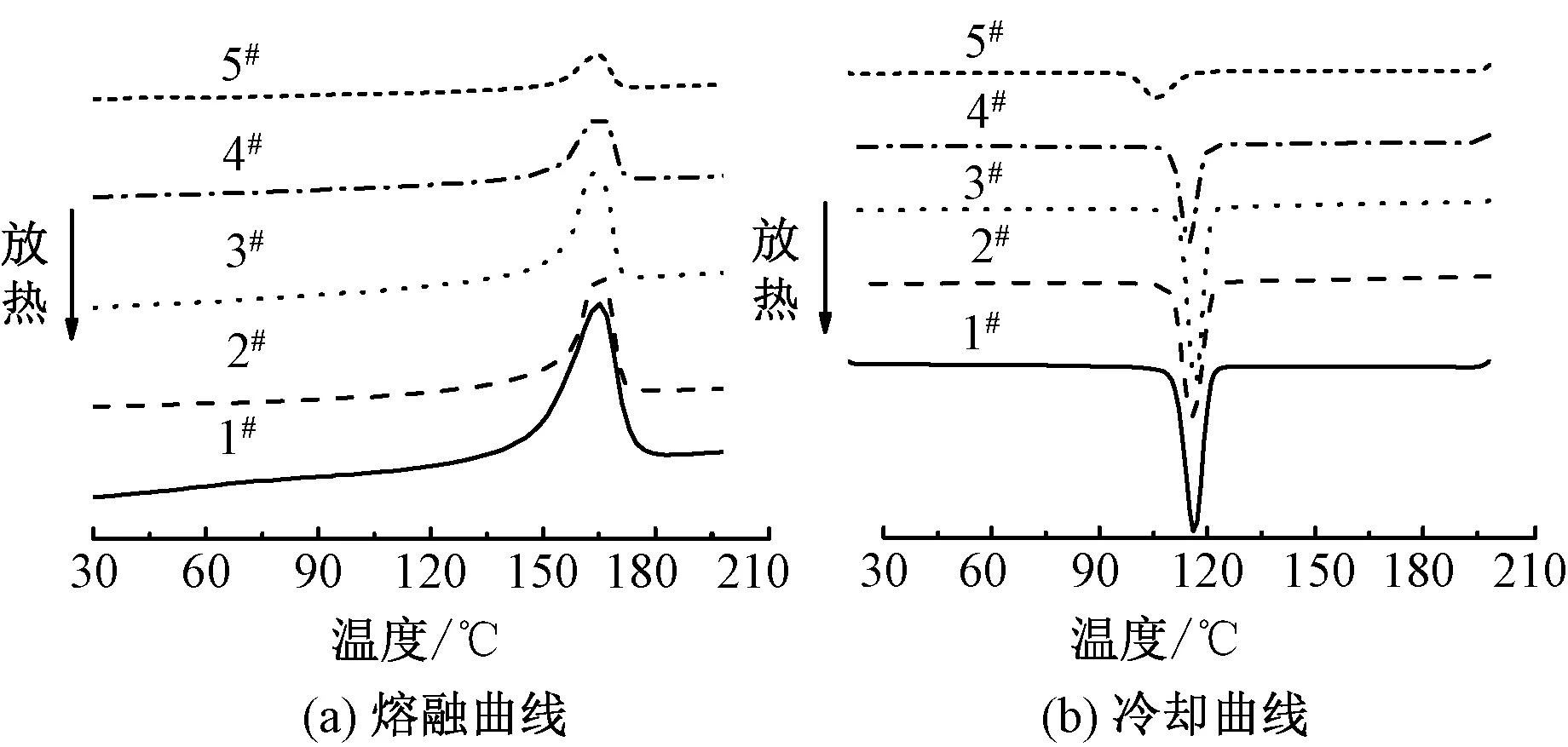

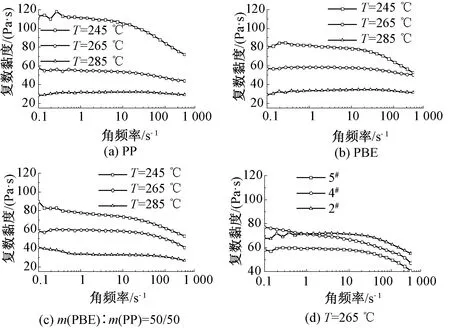

通過差示掃描量熱法(DSC)探討聚合物共混體系的熱性能,為進一步的熔噴成型工藝設(shè)計提供依據(jù)。圖1示出PP/PBE共混聚合物的DSC曲線,表2 熱性能特征數(shù)據(jù)。首先從圖1(a)可以看出,在升溫過程中,不同比例的PP/PBE共混聚合物在165~175 ℃區(qū)間內(nèi)只有1個熔融峰,且熔融峰值隨著PBE比例的增大而從173.6 ℃降低到165.1 ℃,熔融峰面積也隨之減小。根據(jù)Flory-Huggins理論,熔融峰值隨著共混比例的增大而降低可表明PBE和PP具有較好的相容性[16]。其次由圖1(b)可知,共混聚合物在冷卻過程中出現(xiàn)明顯的結(jié)晶峰。隨著PBE含量的增加,結(jié)晶峰的峰形逐漸變寬,結(jié)晶峰面積也隨之減小。這說明PBE的加入對PP的結(jié)晶有抑制作用。

圖1 PBE/PP共混聚合物的DSC曲線Fig.1 DSC curves of PBE/PP blends. (a)Melting curve; (b)Cooling curve

另外結(jié)合圖1和表2可知,隨著PBE比例從0%增大到85%的過程中,樣品的結(jié)晶度從39.0% 逐漸降低到9.8%。這可能是由于PBE分子對PP分子有強烈的分子間相互作用,PBE中的乙烯單元破壞了聚丙烯大分子鏈段的規(guī)整性,阻礙了PP分子鏈的聚集和重排,從而使聚丙烯共聚物分子鏈的柔順性增大,結(jié)晶度和熔融溫度隨之降低[17]。綜上可知,在PP納微米纖維的熔噴成型過程中,添加一定比例的PBE可增強其彈性。

表2 聚合物的DSC數(shù)據(jù)Tab.2 DSC data of polymers

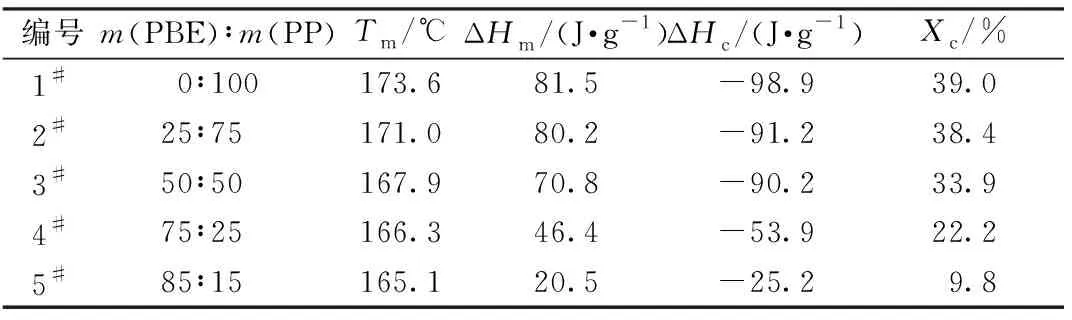

2.1.2 聚合物的流變行為分析

圖2示出PP、PBE和PBE/PP共混聚合物的復(fù)數(shù)黏度與角頻率間的關(guān)系曲線。由圖2可以看出,PP、PBE和PP/PBE共混聚合物熔體的復(fù)數(shù)黏度均隨著角頻率提高而降低,是典型的切力變稀假塑性熔體。這說明PP、PBE和PBE/PP共混聚合物屬于假塑性非牛頓流體。

圖2 聚合物的流變曲線Fig.2 Rheological curves of polymers

從圖2還可以看出,在測試溫度為245~285 ℃的范圍內(nèi),這3類聚合物的復(fù)數(shù)黏度均隨著熔體溫度的提高而降低。這可能是因為聚合物大分子的解纏結(jié)能力隨著溫度的升高而加強,并進一步增大分子間間距,使得熔體流動性能變好,這與前人研究保持一致[18]。另外,綜合圖2可知道,在相同的溫度下,本文選用的PP熔體的復(fù)數(shù)黏度大于PBE熔體,并且PBE/PP共混聚合物熔體的復(fù)數(shù)黏度隨著PBE比例的增大而降低。在高角頻率下,PBE/PP共混聚合物的復(fù)數(shù)黏度越來越接近。這是因為PBE大分子的剪切敏感性較高,更易發(fā)生大分子間的滑移和取向。通過上述分析可知,在實際PEB/PP熔噴加工過程中,可通過增大PBE比例和提高熔體溫度來降低熔體的復(fù)數(shù)黏度,從而利于納微米纖維網(wǎng)的氣流牽伸熔噴成型。

2.2 形態(tài)結(jié)構(gòu)分析

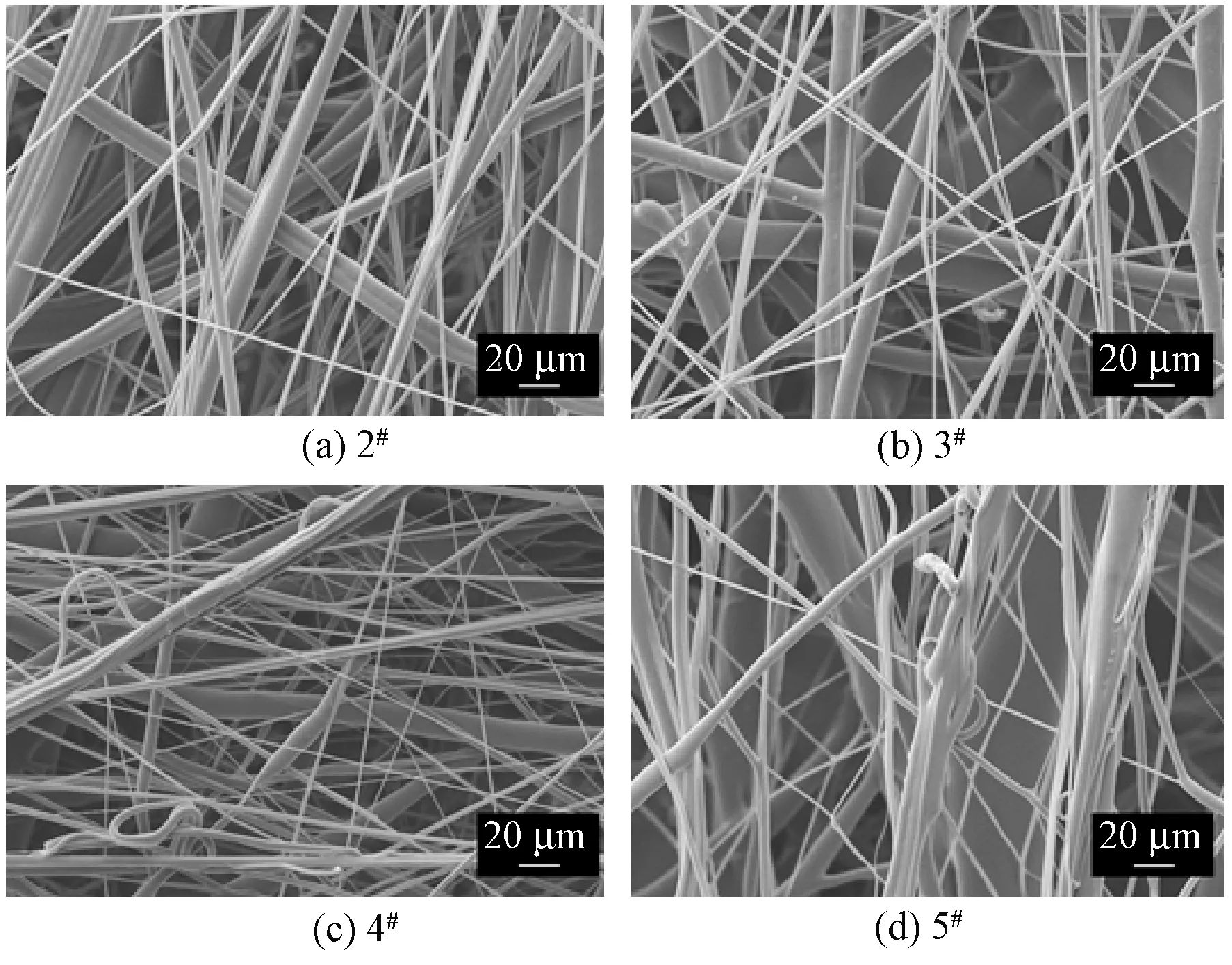

圖3、4分別示出在接收距離為18 cm、溫度為265 ℃條件下,不同PBE比例的PBE/PP熔噴非織造材料表面電鏡照片和直徑分布。由圖可知,PBE/PP熔噴非織造材料是由粗細不一的納微米纖維在水平方向上分布,并在厚度方向堆疊而成的多孔結(jié)構(gòu)形態(tài),綜合呈現(xiàn)出纖維直徑分布的二值化和纖維排列的嵌入形態(tài)。這為細小顆粒物的深層過濾和氣流低阻穿越提供結(jié)構(gòu)基礎(chǔ)[19]。從圖4可以知道,PBE/PP熔噴非織造材料的纖維直徑主要分布在0.4~16 μm之間,并呈現(xiàn)2個峰值。細纖維的直徑分布在0.4~2 μm之間,粗纖維的直徑分布在8~16 μm 之間。并且當PBE的質(zhì)量分數(shù)從25%增大到85%時,直徑小于2 μm的纖維數(shù)量占比從21.6%增大到68.3%,纖維直徑的差異性明顯增大。造成這一現(xiàn)象的可能原因是,PBE/PP共混熔體的流動性會隨著PBE的大量加入而提高,因此在氣流牽伸作用下會產(chǎn)生更多的細纖維。同時PBE大量的加入又會進一步降低纖維成型的穩(wěn)定性,造成纖維直徑分布的差異化。

圖3 不同PBE比例的樣品表面形態(tài)電鏡照片F(xiàn)ig.3 Surface SEM images of samples with different PBE mass ratio

圖4 不同比例的樣品直徑分布Fig.4 Fiber diameter distribution of samples with different PBE mass ratio

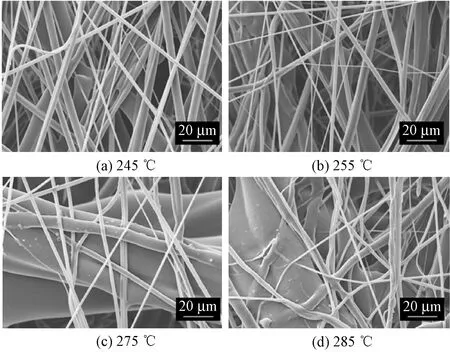

圖5示出在接收距離為18 cm、m(PBE)∶m(PP)=50∶50條件下,不同模頭溫度的PBE/PP熔噴非織造材料表面形態(tài)電鏡照片。可以看出,隨著模頭溫度從245 ℃ 增大到285 ℃,直徑小于2 μm的纖維數(shù)量占比也隨之增大。同時,隨著PBE比例的提高和模頭溫度的增大,纖維間的并絲現(xiàn)象和無歸卷曲形態(tài)也大量出現(xiàn),這可能是因為PBE比例的增大和模頭溫度的升高一方面降低了共混熔體的黏度,另一方面也降低了共混熔體的熔點/凝固點,使得共混熔體獲得了更大的有效牽伸距離;同時過高的模頭溫度也會造成工藝不穩(wěn)定[20]。

圖5 不同模頭溫度的樣品表面形態(tài)電鏡照片F(xiàn)ig.5 Surface SEM images of samples with different melt temperature

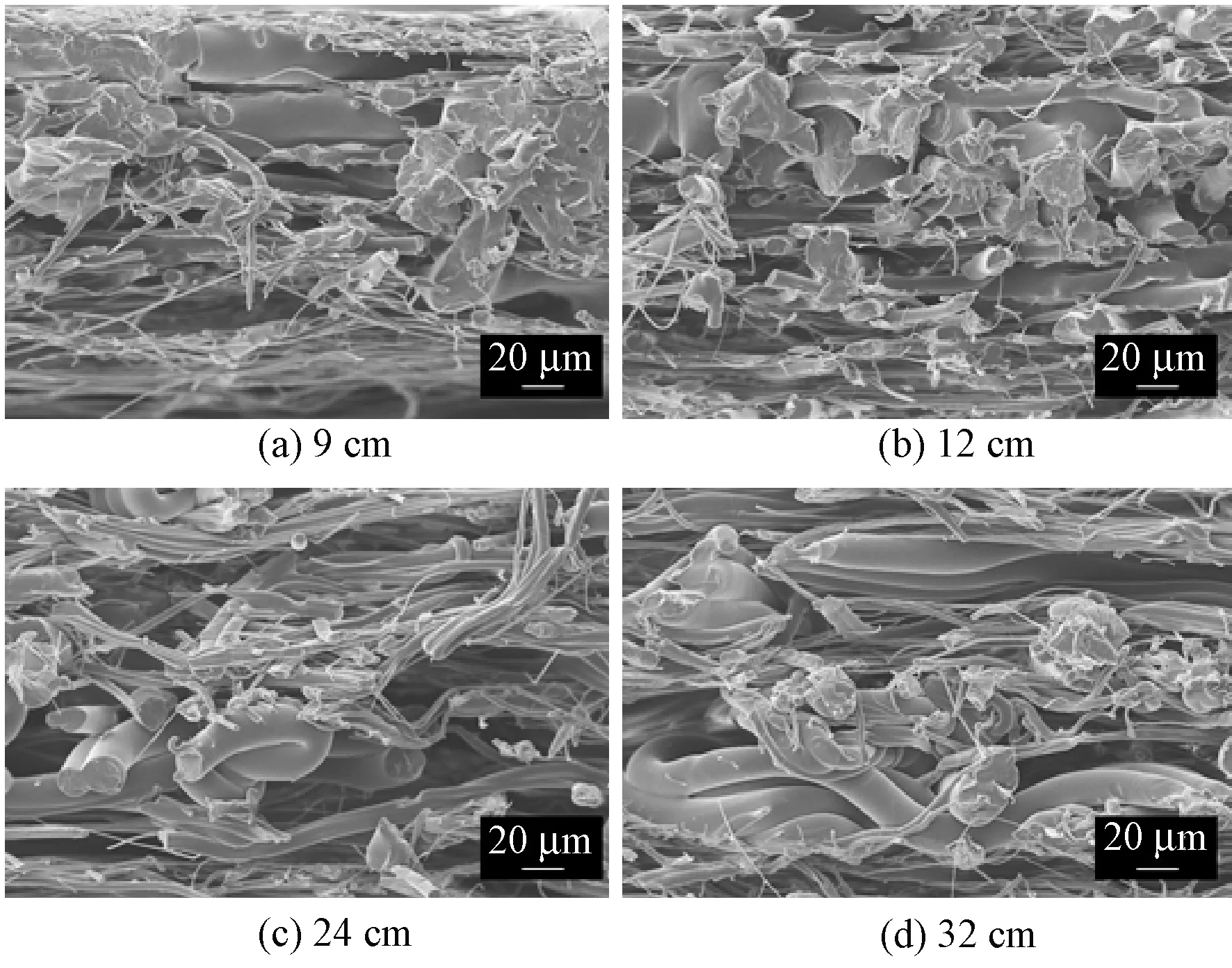

圖6示出在溫度為265 ℃、m(PBE)∶m(PP)=50∶50條件下,接收距離為9~32 cm的PBE/PP熔噴非織造材料橫截面形態(tài)電鏡照片。

圖6 不同接收距離的樣品橫截面形態(tài)電鏡照片F(xiàn)ig.6 Cross section SEM images of samples with different die to collector distance

可以看出,在厚度方向上細纖維(df< 2 μm)和粗纖維(df> 8 μm)相互疊合形成立體疊層的納微米纖網(wǎng)形態(tài),并且細纖維穿插于粗纖維間的孔隙內(nèi),組成立體迂曲的孔隙形態(tài)。其次,從圖6還可以看出,當接收距離為9 cm時,纖維之間的固結(jié)區(qū)域較多,纖維間隙較少。此后隨著接收距離逐漸增大到32 cm的過程中,纖維間隙在逐漸增多。其具體表現(xiàn)為,在樣品平均面密度為103.9 g/m2的情況下,隨著接收距離從9 cm增大到32 cm的過程中,樣品的孔隙率從64.1%增大到82.1%,進而呈現(xiàn)出蓬松的多孔結(jié)構(gòu)特征。出現(xiàn)這個情況的可能原因是:在接收距離短的熔噴工藝下,PBE/PP熔體細流的固化時間較短,因此以半熔融態(tài)的形式定型在接收裝置表面;而PBE/PP的熔體細流隨著接收距離的增大而擁有更多的時間冷卻固化定型,進而纖維間的作用力較弱而形成蓬松的多孔形態(tài)。綜合圖3~6可知,PBE/PP熔噴非織造材料是一種由納微米纖維組成的多孔介質(zhì)。其納微米纖維在0.4~16 μm間的直徑分布特征可以為高效捕獲細小顆粒物和液體屏蔽提供基礎(chǔ),并可通過調(diào)控PBE比例、模頭溫度和接收距離等工藝來調(diào)控其結(jié)構(gòu)形態(tài)和孔隙率。

2.3 拉伸彈性分析

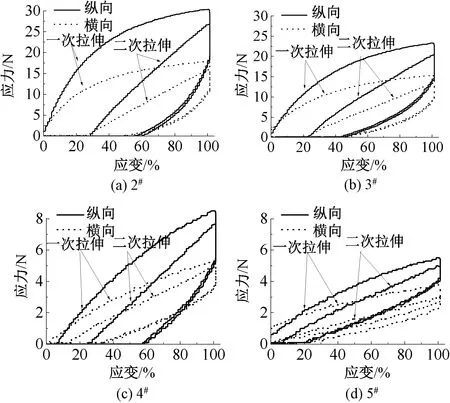

基于對PBE/PP熔噴非織造材料的伸長彈性主要來自于PBE/PP共混聚合物伸長彈性和PBE/PP熔噴非織造材料結(jié)構(gòu)伸長彈性的認識[20],本文著重分析PBE比例對PBE/PP熔噴非織造材料的彈性的增強作用,并以彈性回復(fù)率和急彈性回復(fù)率來表征樣品的拉伸彈性。圖7示出溫度為265 ℃、接收距離為18 cm條件下,樣品在定伸長拉伸條件下的拉伸-回復(fù)曲線,表3示出樣品的拉伸彈性數(shù)據(jù)。

圖7 樣品的彈性回復(fù)曲線Fig.7 Elastic recovery curves of samples

表3 樣品的拉伸彈性數(shù)據(jù)Tab.3 Tensile elasticity data of samples %

由圖7可知,PBE/PP熔噴非織造材料樣品縱橫向的拉伸和回復(fù)過程中均產(chǎn)生清晰的滯后圈,并且滯后圈面積隨著PBE含量提高而逐漸降低。這表明PBE的加入賦予了PBE/PP熔噴非織造材料樣品的彈性,并且樣品拉伸彈性回復(fù)率隨著PBE質(zhì)量分數(shù)的增大而增大,與現(xiàn)有文獻[21]研究吻合。另外,同一樣品的縱橫向拉伸-回復(fù)曲線還表明,PBE/PP熔噴非織造材料的縱、橫向拉伸強度均隨著PBE質(zhì)量分數(shù)的增加而呈現(xiàn)降低趨勢。并且在同樣應(yīng)力情況下,樣品橫向應(yīng)變明顯大于樣品縱向應(yīng)變。這說明樣品在橫向上受力更易變形。出現(xiàn)這一現(xiàn)象的主要原因是,在熔噴成型過程中,纖維受接收裝置的摩擦作用而在機器方向(縱向)大量的排列取向,因此樣品縱向上拉伸而纖維間摩擦力大,需要更大的形變力[22]。結(jié)合表3可知,PBE質(zhì)量分數(shù)為25%的PBE/PP熔噴非織造材料縱向彈性回復(fù)率為65.00%,橫向彈性回復(fù)率為64.20%,縱向塑性變形率為35.00%,橫向塑性變形率為35.80%。而PBE質(zhì)量分數(shù)為85%的PBE/PP熔噴非織造材料縱向彈性回復(fù)率為81.78%,橫向彈性回復(fù)率為79.14%,縱向塑性變形率為18.22%,橫向塑性變形率為20.86%。

另外還發(fā)現(xiàn),當PBE質(zhì)量分數(shù)小于65%時,樣品的橫向彈性回復(fù)率大于縱向彈性回復(fù)率,而當PBE質(zhì)量分數(shù)為85%時,樣品的縱向彈性回復(fù)率大于橫向彈性回復(fù)率。這表明隨著PBE質(zhì)量比例的增大,樣品材料特性對彈性回復(fù)的貢獻度在逐漸增大。出現(xiàn)上述現(xiàn)象的可能原因是:PBE與PP的相容性較好;當PBE比例大于50%時,PBE/PP共混體系中的PP為分散相,PBE為連續(xù)相。同時PBE作為一種半結(jié)晶聚合物,受到外力作用易變形。綜上可知,通過增大PBE的比例可增強PP熔噴非織造材料的彈性回復(fù)率,并可以為進一步調(diào)控纖維排列角度來調(diào)控樣品縱橫向彈性回復(fù)率提供基礎(chǔ)。

2.4 氣固過濾性能分析

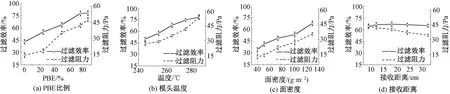

本文用過濾效率和過濾阻力來表征樣品對空氣中細小顆粒物的過濾性能。圖8示出溫度為265 ℃, 接收距離為18 cm、m(PBE)∶m(PP)=50∶50、 面密度為103.9 g/m2條件下,過濾性能隨PBE比例、模頭溫度和接收距離的變化曲線。

從圖8可知,添加一定量的PBE和提高模頭溫度對于增強PBE/PP納微米纖維材料的過濾效率有一定的幫助。對比PBE質(zhì)量分數(shù)為25%和85%樣品的過濾效率可知,85%的PBE添加量使得過濾效率增大了約1.8倍,同時過濾阻力也增大到47 Pa。 造成這一現(xiàn)象的主要原因為,直徑小于2 μm的纖維數(shù)量占比隨著PBE比例增大和模頭溫度提高而提高。從圖8還可看出,在其他條件不變的情況下,過濾效率和過濾阻力隨著面密度的增大而增大,這與現(xiàn)有熔噴非織造材料的研究相符合[23]。

圖8 樣品的過濾性能Fig.8 Filtration performance of samples. (a) PBE mass ratio; (b) Melt temperature; (c) Mass per unit area; (d) Die to collector distance

需要注意的是接收距離對樣品過濾阻力有顯著的影響。樣品過濾阻力隨著接收距離增大到32 cm而降低到34.6 Pa。可能原因是樣品孔隙率隨著接收距離增大到32 cm而增大到82.1%,樣品大孔隙率會進一步增大、納微纖維間的細小孔隙增多。這些細小孔隙有利于減弱氣流穿透樣品時的繞纖阻力[24]。

2.5 液體阻隔性能分析

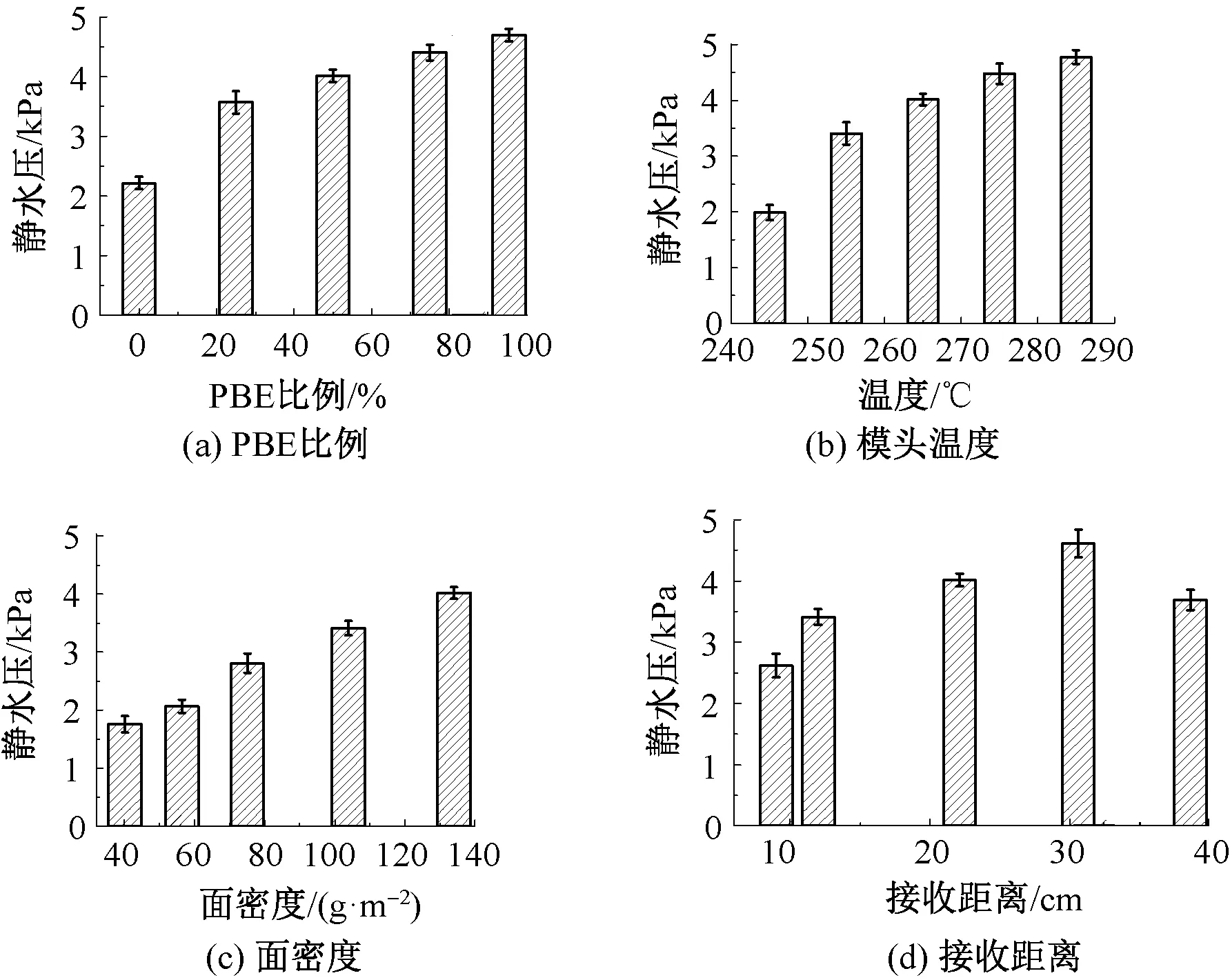

靜水壓是指水通過試樣時所遇到的阻力,是目前手術(shù)衣材料的重要指標之一[25],因此本文采用靜水壓來表征樣品的液體隔離性能。圖9示出靜水壓隨PBE比例、模頭溫度和接收距離的變化。

圖9 樣品的靜水壓Fig.9 Hydrostatic pressure resistance of samples

從圖9可以看出,PBE的比例和熔噴工藝對靜水壓都有顯著的影響。其中,靜水壓隨著PBE質(zhì)量分數(shù)增大到85%而增大到4 699.6 Pa,并與面密度保持正相關(guān)的線性關(guān)系。同時模頭溫度的增大也會有益于增大靜水壓。這可能的原因是直徑小于2 μm 的纖維數(shù)量隨著模頭溫度的增大而增大,進而使得樣品具有更致密的孔隙,從而使得樣品的靜水壓增大。

3 結(jié) 論

本文采用PBE共混改性PP的方法,利用熔噴非織造技術(shù)制備了PBE/PP基納微米纖維材料,分析了PBE/PP共混體系的熱性能和流變性能為其熔噴成型工藝提供依據(jù),并研究了PBE比例和熔噴工藝(模頭溫度和接收距離)對樣品結(jié)構(gòu)特征和纖維直徑分布的作用規(guī)律,進而闡述了PBE對PP熔噴非織造材料的彈性、氣固過濾和液體阻隔特性的增強規(guī)律,得到如下結(jié)論。

1)PBE和PP具有較好的相容性,且熔融峰值隨著PBE比例從0%增加到85%而降低到165.1 ℃。PBE的加入對PP的結(jié)晶有抑制作用,樣品的結(jié)晶度隨著PBE比例的增大而從39.0% 逐漸降低到9.8%。這說明在PP納微米纖維的熔噴成型過程中,添加一定比例的PBE可以實現(xiàn)其彈性的增強。

2)PBE/PP熔噴非織造材料是由粗細不一的納微米纖維在水平方向上分布,并在厚度方向堆疊成型,綜合表現(xiàn)出纖維直徑分布的二值化和纖維排列的嵌入形態(tài)。并且df< 2 μm的纖維數(shù)量占比隨著PBE的質(zhì)量分數(shù)增大到85%而增大到68.3%,孔隙率隨著接收距離增大到32 cm而增大到82.1%。

3)樣品的拉伸彈性回復(fù)率與PBE質(zhì)量分數(shù)呈現(xiàn)正相關(guān)關(guān)系。當PBE質(zhì)量分數(shù)為85%時,樣品的縱、橫向拉伸彈性回復(fù)率分別為81.8%和79.1%。

4)隨PBE質(zhì)量分數(shù)的增大和模頭溫度的提高,過濾效率、過濾阻力和靜水壓都呈現(xiàn)增大趨勢。85%的PBE添加量使得過濾效率增大了約1.8倍,靜水壓增大到4 699.6 Pa。這意味著PBE對PP熔噴非織造材料的彈性、氣固過濾和液體阻隔特性的增強是有幫助的。