低濃度含鋁廢酸的綜合利用研究

王志偉,李珅亮

(南大環境規劃設計研究院(江蘇)有限公司,江蘇 南京 210019)

1 引言

廢水污染問題作為主要的環境問題一直制約著人類社會的可持續發展,不同種類的廢水例如生活污水、農業廢水和工業廢水,其中所含農藥、染料、重金屬和抗生素等有害物質對人類的健康構成了極大威脅[1,2]。我國作為鋁制品大國,年產生的含鋁廢酸量也十分巨大。據不完全統計,我國每年產生的含鋁廢酸約120萬t,大量的含鋁廢水如得不到妥善處理,將對周邊環境造成難以估量的損害。

聚合氯化鋁(PAC)是一種包含了聚合體和單體在內的,按照一定比例混合而成的無機高分子混凝劑。經研究發現,在廢水的處理上,PAC具有穩定的水解性,與傳統的鐵基混凝劑相比,其具有吸附能力強、絮體大、沉降快、pH適應范圍廣等優勢[3]。PAC做為一種新興凈水劑,在廢水治理方面正受到廣泛地關注。

我國從20世紀60年代開始研究生產PAC,采用廢酸制備技術、堿容鋁灰制備技術以及堿創建酸技術生產PAC,取得了良好的效益。目前國內外主要生產工藝包括金屬鋁溶解法、氫氧化鋁為原料的制備法、煤矸石制備法[4]、三氯化鋁制備法以及氫氧化鋁凝膠制備法[5]等。

本文結合國內外相關工藝,提出了一種從低濃度含鋁廢酸中制備高效凈水劑PAC的新方法,主要通過鹽酸調節含鋁廢酸酸度,通過調節自配試劑的投料比和相關參數來控制PAC產品的鋁含量和鹽基度,過程中產生的濾渣可重復反溶,最大程度提高鋁的利用率,減少危廢的產生。

2 實驗部分

2.1 實驗試劑及儀器

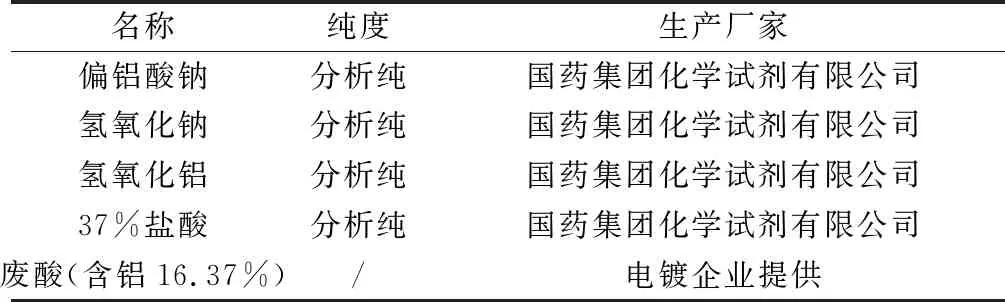

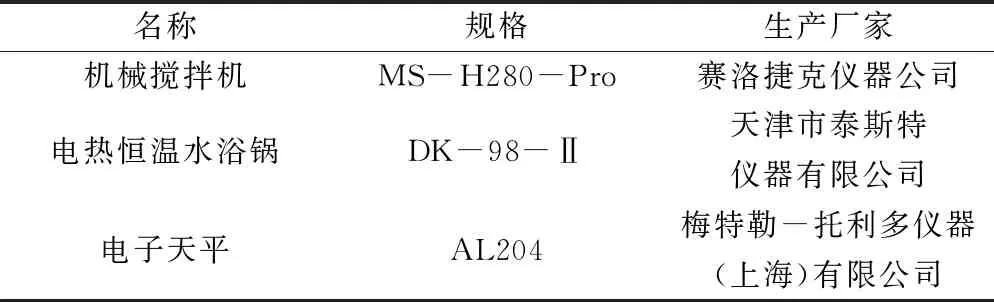

實驗試劑見表1,實驗儀器見表2。

表1 實驗用的部分化學試劑和原料

表2 實驗用的部分儀器

2.2 實驗過程

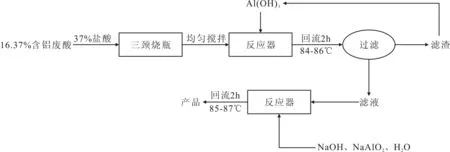

實驗過程主要分為三部分,分別為:酸度的調節、鋁含量的提高和鹽基度的控制。

首先,將含鋁廢酸倒入大燒杯中,加入一定量的37%濃鹽酸將廢酸酸度提升,隨后加入Al(OH)3并在一定溫度下回流攪拌,使Al(OH)3充分溶解在廢酸中,得到含鋁酸液。

將酸液過濾后得到濾渣Al(OH)3可循環使用,濾液則進入下一反應體系中。濾液冷卻到室溫后向濾液中緩慢加入適量的NaOH、NaAlO2和一定量的H2O,控制回流溫度,通過三者比例的調節來提高濾液的鋁含量、控制濾液的鹽基度,最后得到滿足要求的液體PAC。具體流程參見圖1。

2.3 實驗數據及結果分析

2.3.1 實驗數據

本實驗的主要目的主要是探究NaOH、NaAlO2和H2O的投加量對最終產品PAC鋁含量和鹽基度的影響,研究在節省成本的情況下盡可能提高產品的質量,使之滿足GB/T 22627—2014標準中液體PAC中鋁含量≥ 6.0%,鹽基度為≥ 30%,實驗步驟如下。

圖1 反應流程

取250 mL 16.37%廢酸和170.1 mL37%鹽酸,混合后形成25%混合酸,在混合酸中加入22%Al(OH)3(92.4 g)并在84~86 ℃下回流2 h,得到鋁含量為10.25%的含鋁酸液。

取鋁含量為10.25%的酸液,常溫下滴加(12 g NaOH+10 mL水),滴加結束后,升溫至85~87 ℃,回流2 h,反應結束后冷卻至室溫得到產品1;同樣的方法常溫下滴加(10 g NaOH+10 mL水),反應后得到產品2;取鋁含量為10.25%的酸液,常溫下滴加(5 g NaAlO2+8 g NaOH+10 mL水),反應后得到產品3。常溫下滴加(5 g NaAlO2+10 mL水),反應后得到產品4。

僅改變初始酸液的鋁含量,通過調節NaAlO2、NaOH、水的量分別得到產品5、6、7和8。具體實驗數據見表3。

表3 投加物質對鋁含量和鹽基度的影響

由表3可知,當在鋁含量為10.25%的含鋁酸液僅加入NaOH和水時,最終得到的PAC產品滿足GB/T 22627—2014標準,然而所得產品晶體析出量較多,影響產品美觀,且NaOH的加入雖提高了鹽基度,但產品的鋁含量有比較大的下降。在保持產品鹽基度達到標準時,能夠使鋁含量降幅不大,為此考慮在NaOH中復配NaAlO2。由表3可知當加入NaOH和NaAlO2的復配試劑后,產品的鹽基度能夠達到凈水使用標準,同時產品的鋁含量基本未發生變化。此外,當加入NaAlO2后所得產品晶體析出量較少。

本工藝的反應溫度相對目前市場上PAC凈水劑生產廠家所用的鋁酸鈣工藝的反應溫度(≥100 ℃)要低不少,且所得產品含絮狀沉淀少,產品賣相好,且價格相對適中。

3 結語

各項研究成果表明,電鍍企業含鋁廢酸有著很高的鋁制資源回收和再生利用價值,然而大部分電鍍企業含鋁廢酸的鋁含量偏低,達不到綜合利用生產聚合氯化鋁(PAC)的標準,其原因在于廢酸的酸度普遍不高,即使加入鋁粉以提高鋁含量,也無法完全溶解。本文通過提高原有含鋁廢酸的酸度來提高廢酸對鋁粉的溶解能力,最終無法溶解的鋁粉反溶。隨后通過實驗室復配NaOH和NaAlO2試劑來提高酸液的鹽基度,同時控制酸液的鋁含量保持在一定水平,最終產品達到GB/T 22627—2014中液體PAC鋁含量≥ 6.0%,鹽基度為≥ 30%的標準。本工藝方法簡便可靠,反應能耗較小,且解決的了電鍍企業含鋁廢酸實際處置的難題,不僅降低了企業實際運行成本同時也保護了生態環境。