長距離淺埋輸水隧洞TBM快速掘進技術研究

朱文敏,王文明

(中國水利水電第八工程局有限公司,湖南 長沙 410004)

1 引言

TBM作為巖石隧道先進的特大型施工設備,主要應用于鐵路隧道工程、水工隧洞工程及地鐵區間隧道工程等領域。與隧道(洞)傳統鉆爆法掘進施工相比,TBM具有安全、快速、利于環保、節省用工、提高工率等優點,目前,TBM通過不良地質地段時可能會發生突泥涌水、塌方卡機等工程安全事故,從而嚴重影響工程施工安全、質量及工期。因此,對淺埋隧洞敞開式TBM隧道施工進行技術研究尤為重要[1]。

2 工程概況

新疆某輸水工程位于新疆北部,為國家水利部重點工程項目,施工內容主要為24.3 km輸水隧洞,隧洞分布埋深4~127 m,圍巖強度范圍適中,但地質條件復雜,Ⅱ類、Ⅲ類、Ⅳ類、Ⅴ類圍巖與斷層破碎帶、涌水、軟弱巖層交替,隧洞過淺埋沖溝段最小埋深約6 m,穿高速公路段最小埋深8.8 m。其中TBM段總長21.6 km,鉆爆段總長2.7 km,設施工支洞1條。主洞采用1臺開敞式TBM掘進施工,分為TBM4-1、TBM4-2兩段,長度分別12.942 km和8.796 km,TBM開挖直徑7.83 m。施工程序為:TBM邊開挖邊支護,開挖完成后TBM拆除出洞,進行襯砌混凝土施工[2]。本工程合同工期48個月。施工區段劃分見圖1。

圖1 施工區段劃分示意

3 輸水隧洞特點

(1)掘進距離長:本工程TBM掘進總長21.6 km,分兩段掘進,長度分別為12.942 km和8.796 km。TBM單工作面掘進距離長,對設備性能、設備管理、運行管控等要求高。

(2)斷層破碎帶:在施工區內有多條大小不等的斷層,斷層破碎帶內以糜棱巖與碎裂巖為主,巖體穩定性差,為Ⅳ~Ⅴ類圍巖。TBM4-1施工段中f36、f36-1、f41斷層規模較大,破碎帶寬10~15 m,帶內以破碎巖、糜棱巖為主,產狀為:50°SE∠85°、50°NW∠80-85°,斷層走向與洞線夾角83°~88°,在洞內延伸長度約13~17 m,對隧洞穩定有較大影響。

(2)涌水:主要分布在存在小斷層及裂隙較發育地段,隧道段處于裂隙水以下4~125 m處,以基巖裂隙水為主,斷層破碎帶洞壁會產生線流水現象。其中在樁號102+567~105+246 m段總涌水量達到342~596 m3/h。

(3)軟巖:本工程雖未提及發現明顯的軟巖,但在鉆爆法施工段存在斷層f34是軟巖, TBM施工過程中,實際揭露也存在軟巖。

4 超前地質預測預報

TBM隧洞掘進過程中,采取針對性超前地質預報措施,可以有效指導TBM安全、順利通過斷層破碎帶、富水地段。通常來講,超前地質預報可以有效指導隧道(洞)施工采用正確的開挖方法和支護措施,特別是在斷層破碎帶、軟弱巖體及富水地段隧道(洞)掘進過程中作用更為明顯[4]。在本輸水隧洞地質超前預報實施過程中,主要涉及的內容有以下幾方面,即淺埋沖溝段、破碎帶、軟巖地層和富水地層等,對工程地質災害可能出現的位置和規模等進行全面探測。超前地質預報方法主要有地質素描、鉆探、物探等。

4.1 地震波探測技術

利用地震波在不同圍巖中傳播速度不同,如遇到斷層,其巖體的彈性模量特征變化將產生反射信號,通過評估接收到的信號以確定斷層的空間位置。地震波在不同地質巖層界面或巖體中不連續界面傳播時,波阻抗會發生變化,此時反射的地震波信號也會不同,當遇到巖體內部有較大破碎帶時,反射波的極性會明顯反轉, 通過對不同反射信號分析,可以判斷隧洞工作面前方一定距離不含水不良地質體的性質、位置及規模[3]。地震波成像結果采用確定一個背景場,所有分析都相對背景場進行,異常區域會偏離背景區域值,根據偏離與分布多少分析隧洞前方的地質情況。

地震波的震源點設置和采集接收傳感器采用立體分布布置方式,具體布置方法見圖2。具體操作程序為:震源點錘擊,觸發器產生觸發信號→基站→基站下達采集地震波指令→遠程模塊傳回地震波數據→主機采集→完成地震波數據采集。

利用地震波探測技術可以對隧洞掌子面前方200 m范圍內探測斷層破碎帶等不良地質分布情況。

圖2 震源和傳感器的布置方法

4.2 激發極化探測技術

激發極化探測方法是以不含水和含水地質構造的電性參數差異(對含水構造表現為低阻,對完整圍巖表現為高阻,)為物理基礎,通過在開挖掌子面布置一定數量的測量電極和供電電極,同時在近掌子面的洞壁邊墻上布置多圈供電電極,如圖3所示。探測時,A、B供電電極供入直流電,測量M、N兩個電極間的電勢差,從而計算出視電阻率剖面。再通過反演計算,得到探測區域圍巖電阻率剖面,同時結合激發極化半衰時之差與反演低阻體體積估算水量,從而達到對探測區域地質含水情況探測的目的。

本隧洞工程探測采用山東大學自主研發的GEI綜合電法儀,如圖3所示。通過1條多芯電纜連接供電電極A與測量電極M,另外通過1根多芯電纜連接電極B和N,測量時刀盤后退使得刀盤脫離掌子面,推出電極接觸掌子面并保證電極與圍巖良好耦合。

激發極化探測技術可探測隧洞掌子面前方30m范圍內地下水發育情況。

圖3 隧洞激發極化超前探測示意

5 淺埋隧洞地表注漿加固處理技術

針對沖溝淺埋斷層破碎帶地質段,采用地表注漿預加固處理技術進行處理。預加固處理技術工藝流程為:布孔鉆孔→鉆孔沖洗→壓水試驗→注漿→封孔。

5.1 布孔鉆孔

(1)孔位放樣采用GPS測量儀進行分序定位。 孔位與設計孔位的偏差值不得大于10 cm,孔深符合設計規定。實際孔位、孔深做好詳實記錄。

(2)注漿孔進行孔斜測量,孔底的偏差不得大于0.25 m。

(3)注漿孔采用地質鉆機GY100鑿巖鉆機鉆進,鉆孔過程中,遇異常情況,詳細記錄。

(4)注漿孔(段)在鉆進結束后,進行鉆孔沖洗,孔底沉積石渣厚度不得超過20 cm。

(5)注漿孔按分序加密的原則進行鉆進。注漿孔排與排之間和同一排孔與孔之間,分為二序施工[5]。

5.2 鉆孔沖洗

鉆孔沖洗方法主要有自孔底向孔外大水量敞開沖洗、壓力風沖洗或風水聯合沖洗,具體通過現場注漿試驗確定。

裂隙沖洗:根據不同的地質條件分別采用壓力水沖洗、壓力風沖洗、風水輪換沖洗。

沖洗水壓為注漿壓力的80%,大于1 MPa時,則采用1 MPa;沖洗風壓為注漿壓力的50%,大于0.5 MPa時,則采用0.5 MPa。

裂隙沖洗沖至回水清凈后10 min結束,且總的時間要達到相關規范要求。對回水不能達到清凈要求的孔段,沖洗至孔內殘存的沉積物厚度不超過20 cm為止。

注漿孔(段)裂隙沖洗合格后,立即進行注漿作業,因故中斷時間間隔不能超過24 h,否則重新注漿前要先進行裂隙沖洗。

特殊地段:對于地質構造帶(特別是斷層破碎帶、遇水泥化帶),采用自孔底向孔外進行壓力風沖洗的方式,避免用水沖洗使破碎巖體遇水泥化造成對裂隙的堵塞,從而影響注漿質量。

5.3 壓水試驗

壓水試驗在鉆孔沖洗合格后1 d內進行,否則重新沖洗。每個分段在Ⅰ序孔中選5%的注漿孔作單點法壓水試驗(即Ⅰ序孔總數的20%),先導孔、灌后檢查孔必須進行“單點法”壓水試驗,其余注漿孔段均進行簡易壓水試驗。壓水試驗合格標準嚴格按相關規范執行。

正常壓水試驗的壓力為注漿壓力的80%,大于1MPa時,則采用1MPa,遇到特殊情況則按設計通知執行。

5.4 注漿

注漿在洗孔壓水驗收合格后及時進行。本工程采用分段注漿法,分段段長第一段為4.0 m,第二段及以下為6.0 m;注漿分段同鉆孔分段一致,各注漿段注漿結束后不待凝;分段注漿孔采用自下而上、孔內循環分段注漿法,注漿塞置于該段段頂0.5 m處,射漿管距孔底不大于0.5 m。

注漿結束待加深或鉆孔結束待注漿時,注漿孔孔口妥善保護,嚴防污水,污物流入孔內。

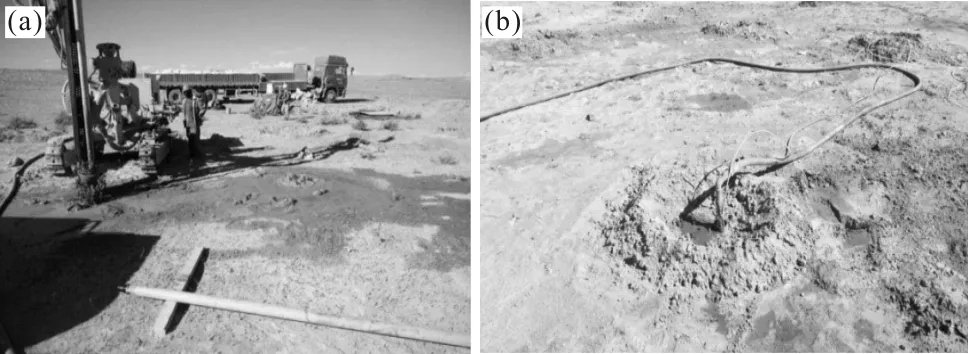

除接觸段和注入率大的孔段逐級升壓外。其它孔段注漿開始后快速使注漿壓力達到設計值,為防止巖石面抬動,固結注漿原則上一泵注一孔。當相互串漿時,如串漿孔具備注漿條件,則分別采用一泵一孔同時注漿。否則,安裝止漿塞塞住串漿孔,待注漿孔注漿結束后,再對串漿孔進行掃孔、沖洗,再進行注漿。地表注漿見圖4所示。

5.5 封孔

當注漿壓力達到規定值時,注入率≤1 L/min,繼續灌注30 min,即可結束注漿。當長時間達不到結束標準時報請業主、設計和監理共同研究處理措施。

固結注漿封孔采用采用機械壓漿封孔法或壓力灌漿封孔法,封孔采用漿液水灰比為0.5∶1的濃漿。待凝24 h后清除孔內污水、浮漿,脫空處采用干硬性水泥砂漿封填密實。

圖4 TBM隧洞淺埋沖溝段地表注漿

6 不良地質洞段施工技術措施

6.1 軟弱破碎圍巖洞段施工技術措施

根據圍巖破碎程度,出護盾后一般采用TBM上輔助設備安裝鋼拱架、鋼筋排、鋼筋網、錨桿進行初期組合支護[6]。

(1)對Ⅲb類圍巖,鋼拱架采用HW125型鋼,間距1.8 m,鋼筋排采用Φ16 mm、Φ20 mm 、Φ22和Φ 25 mm 幾種鋼筋,鋼筋網采用Φ10 mm的鋼筋焊接成長×寬為 1.5 m×1.5 m,網格間距為200 mm×200 mm而成,錨桿有Φ25 mm砂漿錨桿,長3 m、間距1.5 m。鋼拱架與均布的4根鎖腳錨桿焊接固定,鋼拱架之間采用Φ25mm鋼筋縱向連接固定,鋼筋排布設在鋼拱架與巖面之間,兩端與鋼拱架焊接固定,形成初期支護系統。

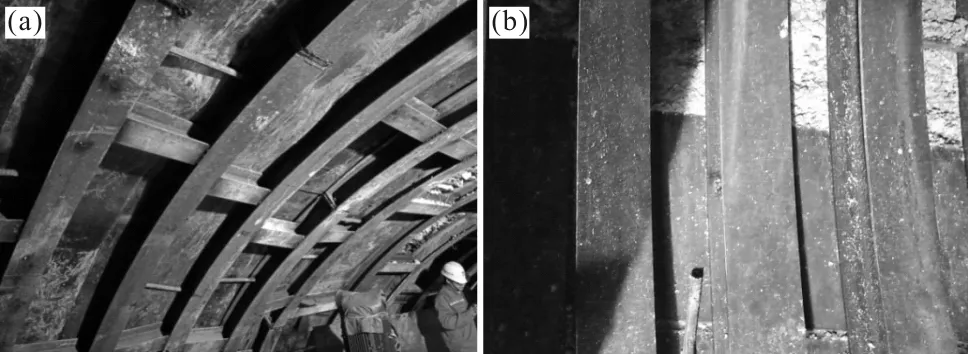

(2)對Ⅳ類圍巖支護需要進行加強,鋼拱架采用HW150型鋼,相鄰兩榀鋼拱架之間的間距由1.8 m 縮小為0.9 m,加密拱架,甚至更小;相鄰兩榀鋼拱架間的連接件由鋼筋更換為HW125型鋼,錨桿有Φ25 mm砂漿錨桿,長3 m、間距1.2 m。鋼拱架與均布的4根鎖腳錨桿焊接固定,支護效果如圖5所示。

(3)對Ⅴ類圍巖,鋼拱架采用HW150型鋼,相鄰兩榀鋼拱架之間的間距由0.9 m 縮小為0.6 m,加密拱架,甚至更小;相鄰兩榀鋼拱架間的連接件由鋼筋更換為HW125型鋼,錨桿有Φ25 mm砂漿錨桿,長3 m、間距1.0 m。鋼拱架與均布的4根鎖腳錨桿焊接固定,拱頂有較大塌腔時,拱頂90°范圍增設3 mm薄鋼板封頂,并埋設回填混凝土管,支護效果如圖6所示。

圖5 Ⅳ類圍巖支護效果

圖6 Ⅴ類圍巖支護效果

(4)軟弱程度高的圍巖支護進行進行加強,鋼拱架采用HW150型鋼,相鄰2榀拱架之間的間距由0.9 m減小為0.6 m,加密拱架,甚至更小;相鄰2榀拱架間的連接件由鋼筋更換為型鋼進行焊接連接,使之形成更加穩固的支護結構;底板60°范圍內在鋼拱架與巖壁間全面加墊5 mm鋼板以增加底護盾及后支撐的接地比壓,以利于機頭以抬頭姿態掘進并防止主機整體下沉如圖7所示。

圖7 軟弱圍巖拱架側面和底部加墊鋼板支護效果

6.2 涌水不良地段施工技術措施

根據隧洞地質報告,實際施工時部分施工段出現較大的涌水。當TBM掘進到預測涌水段時首先加大觀測密度,根據涌水情況逐漸增加排水泵工作數量,通過排水管道將涌水和生產廢水排出洞外。在TBM設備護盾位置除原配套布置的5臺總排量為580 m3/h排水泵外,另外在增加2臺排水量為200 m3/h的潛水泵作為應急水泵布置在TBM設備橋下方,以應對大涌水極端情況。

6.2.1 涌水量較小時的施工技術措施

掘進中發現水層水流較小,未形成線性流水,掘進可以照常進行,安排專人觀察涌水量的變化和抽排水,加快噴混隔阻地下水。

6.2.2 涌水量較大時的施工技術措施

當涌水量較大,噴射混凝土不能有效凝結時,鉆排水孔引出地下水,降低水壓。用超前鉆機沿盾體周邊鉆排水孔,孔徑48 mm,深度15~20 m。排水孔的數量和位置根據水流的情況來判定。在洞壁布置引流管,然后噴混隔離地下水層。觀察掌子面巖石沒有垮塌現象后,可以恢復TBM掘進施工。反之,如果掌子面出現垮塌現象,則進行更深層的地質處理。

6.2.3 涌水量大時的施工技術措施

在涌水量較大,采用引流噴混等方式處理后,掌子面或洞壁有垮塌現象,采取地層加固和泡沫注漿封堵地下水的施工技術措施。

方法為使用超前鉆機在機頭四周或涌水集中區域鉆孔,梅花形布置,孔深>15 m,間距40 cm通過這些孔安裝注漿管。注漿管外露50 cm,四周使用聚氨酯注漿機進行密封封堵。然后使用雙液注漿機注入雙液漿,灌入巖石縫隙里以封堵巖體水層。完成巖體封堵后,鉆部分更深的孔進一步排水,這部分孔深超過注漿孔的深度。

在TBM周圍形成一個傘形的加固地層,水進一步引入隧洞中,待隧洞的水壓進一步降低后掘進施工重新開始,必要時可以重復進行。

6.2.4 突發巨量涌水時的施工技術措施

當出現突發巨量涌水時,在進行封堵水層同時,原布置排水泵和排水管不能滿足排水需求,則安裝應急水泵,并利用進水管道向洞外進行強排水。應急水泵加原TBM配套排水泵,總排水量可達980 m3/h,利用原鋪設的DN200 mm排水管和DN150 mm進水管改造為排水管,滿足隧道最大涌水量596 m3/h的排水要求。

7 TBM掘進參數合理調整

針對圍巖強度、裂隙發育情況和巖性,靈活地選擇TBM刀盤轉速、推力、扭矩等主要操作參數。

(1)在圍巖飽和單軸抗壓強度100 MPa左右,裂隙發育,掘進速度較快的情況下,刀盤轉速選擇7 r/min左右,以控制刀盤扭矩為主要指標,刀盤扭矩不大于3000 kN·m為宜,對應貫入度一般在6~8 mm/rev。

(2)在圍巖飽和單軸抗壓強度120 MPa以上,裂隙不發育,掘進速度較慢的情況下,刀盤轉速選擇6 r/min左右,以控制總推力為主要指標,總推力不在于18500 kN為宜,對應貫入度一般在3~5 mm/rev,同時增加刀具檢查頻次,減小刀具的更換磨損極限值。

(3)在圍巖比較軟,圍巖飽和單軸抗壓強度50 MPa以下時,要降低刀盤的轉速,減小推力,控制貫入度在10 mm/rev左右,同時觀察TBM主皮帶機驅動液壓系統壓力不大于100 bar。

根據TBM上述的掘進數據分析,TBM推進總推力不宜大于19000kN。

在Ⅳ、Ⅴ類圍巖掘進狀態下,采取低轉速、小推力前進方式,盡量減少刀盤對圍巖的擾動而導致嚴重的塌方掉塊,增加支護難度和清渣工作量,在這兩種圍巖掘進條件下,必須首先保支護質量和施工安全,TBM掘進速度主要受制于支護速度。同時,需要特別注意撐靴和后輔助支撐部位的鋼拱架監護,防止撐靴滑動擠壓損壞安裝好的鋼拱架。

8 結論

通過對淺埋輸水隧洞TBM施工技術措施的研究和不斷優化,并經過實際施工應用,較好地規避了淺埋輸水隧洞TBM施工過程中遇到的各種不良地質地段停機處理風險,實現了TBM安全快速施工目標。目前,TBM第一段掘進距離已接近13 km,即將貫通,未發生因不良地質段施工技術措施不當造成長時間停機處理的事故。因此,本工程淺埋輸水隧洞TBM施工的針對性的技術措施,對類似工程隧洞TBM施工具有一定借鑒作用。